Цистерны специального назначения: различия между версиями

Admin (обсуждение | вклад) (Новая страница: «ЦИСТЕРНЫ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ предназначены для различных кислот, сжиженных газов п…») |

(нет различий)

|

Версия 18:02, 9 октября 2017

ЦИСТЕРНЫ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ предназначены для различных кислот, сжиженных газов под давлением и пищевых продуктов, а также пылевидных и затвердевающих грузов. Цистерны для перевозки кислот отличаются от универсальных цистерн меньшим диаметром котла (2-2,6 м) и, следовательно, меньшим объемом. Котлы кислотных цистерн изготавливаются из стойких к агрессивным средам металлов (нержавеющих сталей, алюминиевых сплавов или углеродистых сталей, облицованных с внутренней стороны котла резиной либо специальными синтетическими материалами). Цистерны имеют также специальные устройства для верхнего налива и слива кислот, а иногда и для защиты рамы и других частей цистерны от возможного разбрызгивания кислот. Вследствие повышенной опасности перевозки кислот, которые могут вызвать ожоги обслуживающего персонала, взрывы, интенсивную коррозию металла и т.п., предусматривается окраска котлов кислотных цистерн, резко отличная от окраски других типов вагонов: с обеих сторон цилиндрической части котла наносятся желтые полосы шириной 0,5 м, на днищах - квадраты размером 1 х 1 м с указанием назначения цистерны и опасности перевозимой кислоты.

Эксплуатация цистерн для перевозки сжиженного газа под большим давлением регламентируется специальными правилами Гостехнадзора. Над верхней частью котла для защиты от нагрева солнечными лучами располагаются теневые защитные кожухи, окрашенные в светлые цвета. Значительная толщина стенок (24-30 мм) обусловлена большим давлением сжиженного газа внутри котла (2,5- 3,0 МПа). Сливно-наливная арматура расположена наверху котла и окружена специальными дугами безопасности для защиты от повреждений. Налив и слив сжиженного газа в газовых цистернах производится через укрепленные в поддоне вертикальные трубы. Для предотвращения пробоя днища котла корпусом автосцепки на консольной части рамы цистерны устанавливается щит безопасности, который должен принимать на себя удар расцепившегося, например при крушении, корпуса автосцепки.

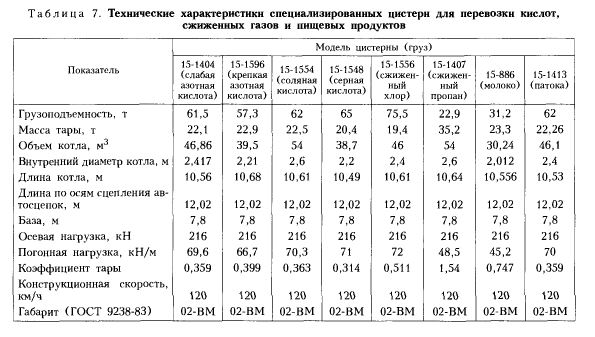

На цилиндрические части газовых цистерн наносят яркие отличительные полосы, на днища - круги. Например, полосы шириной 0,3 м красного цвета имеют цистерны для перевозки пропана, желтого - аммиака, защитного — хлора, и т. д. Основные технические и конструктивные показатели специализированных цистерн, для перевозки кислот, сжиженных газов и пищевых продуктов приведены в таблице 7.

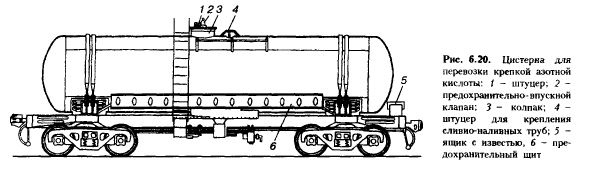

Котел цистерны для перевозки крепкой азотной кислоты (рис. 6.20) выполнен из алюминиевого сплава М или Д1. В верхней части котла находится штуцер для отбора проб, предохранительно-впускной клапан и штуцер для крепления сливоналивной трубы.

Предусмотрены предохранительные щиты для защиты рамы и деталей автотормоза от случайно пролитой кислоты и ящик с известью,используемой для нейтрализации кислоты.

Грузоподъемность 8-осной безрамной цистерны для перевозки концентрированной фосфорной кислоты 120 т; масса тары 53,5 т; объем котла 62 м3; диаметр котла 2,315 м; длина котла 15,7 м. Котел имеет наружную изоляцию из пенополиуретана толщиной 180 мм и внутренний защитный резиновый слой.

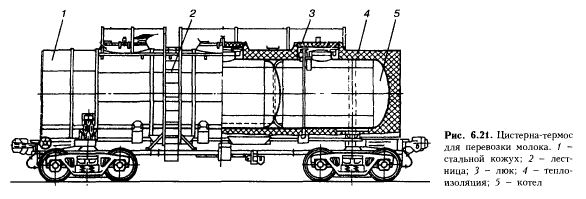

Котел цистерны-термоса для перевозки молока (рис. 6.21) выполнен из алюминиевых сплавов, разделен на три секции объемом по 10,08 м3, имеет люк с откидными крышками.

Котел покрыт слоем теплоизоляционного материала толщиной 300 мм. Теплоизоляция защищена стальным кожухом. На котле снаружи укреплены лестница с поручнями и помост с ограждениями для безопасной работы обслуживающего персонала.

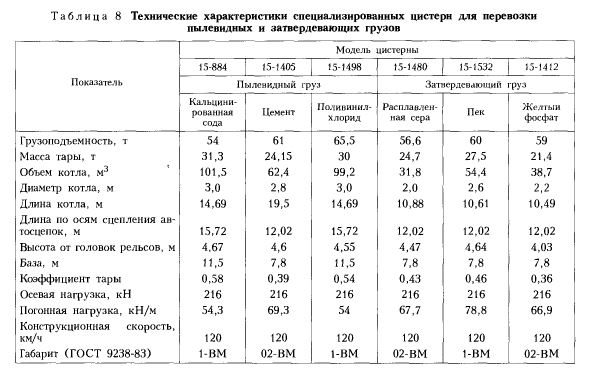

Основные технические характеристики специальных цистерн для перевозки пылевидных и затвердевающих грузов приведены в таблице 8.

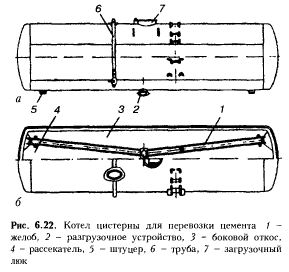

На котле цистерны для перевозки цемента (рис. 6.22) имеются загрузочный люк, предохранительный клапан и два штуцера для слива конденсата. Для облегчения выгрузки цемент внутри котла взрыхляют сжатым воздухом (избыточное давление 0,2 МПа). Воздух подводится к желобам (аэролоткам) и шлангу, присоединенному к разгрузочному устройству. Рассекатели и боковые откосы служат для лучшего подвода цемента к разгрузочному устройству. Для выравнивания давления воздуха в загруженной цементом верхней части котла и подоткосном пространстве установлена специальная труба.

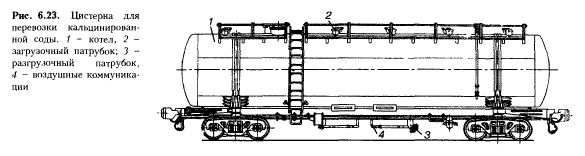

Котел цистерны для перевозки кальцинированной соды (рис. 6.23) также оборудован взрыхляющим устройством, отличается от цистерны для перевозки цемента большим числом загрузочных и разгрузочных патрубков, аэролотков и деталей воздушной коммуникации.

Совершенствование цистерн для перевозки сыпучих грузов нашло отражение в конструкции цистерны для перевозки поливинилхлорида. Котел цистерны выполнен в виде двух секций. Для лучшей выгрузки груза секции расположены наклонно.

Котел цистерны для перевозки жидкой серы изготовлен из листов двухслойной стали, имеет электрические нагреватели и наружную изоляцию. Серу заливают в котел при температуре 150 °С. Изоляция котла рассчитана на сохранение серы в жидком состоянии в течение четырех суток при температуре наружного воздуха -25 "С; перед сливом серу разогревают до 120 °С.

Котел цистерны для перевозки жидкого пека выполнен из углеродистой стали, имеет термоизоляцию, рассчитанную на температуру загружаемого пека 300 "С. При температуре пека, наливаемого в котел, 250 °С и температуре окружающей среды -30 °С пек сохраняется в жидком состоянии без дополнительного подогрева в течение пяти суток. Система электрообогрева позволяет нагревать пек до 180 "С.

Разновидностью цистерн, предназначенных для перевозки легкозатвердевающих грузов, является цистерна для перевозки капролактама с системой обогрева горячей водой и паром. Котел сделан из стали С8Х22Н6Т, грузоподъемность цистерны 50 т, полезный объем котла 49,5 м3, масса тары 26 т. Увеличение грузоподъемности, осности, перехода к безрамным цистернам, применение новых материалов ведет к дальнейшему совершенствованию специализированных цистерн. Например, применение многослойного стеклопластика для изготовления котла позволяет снизить массу тары 4-осной цистерны на 5,5 т и соответственно увеличить ее грузоподъемность. В 1964 г. на Калининском заводе пластмасс была построена опытная цистерна с котлом из стеклопластика объемом 25 м3 и с толщиной многослойной стенки 10 мм. Однако сложность изготовления и высокая стоимость цистерн с котлом из стеклопластика, обладающим необходимой жесткостью и прочностью, сдерживает их широкое применение.