Контроль оси колёсной пары дефектоскопом МД-12ПЭ: различия между версиями

| Строка 3: | Строка 3: | ||

|description= Технология магнитопорошковых деталей подвижного состава, контроль оси колёсной пары дефектоскопом МД 12 ПЭ. | |description= Технология магнитопорошковых деталей подвижного состава, контроль оси колёсной пары дефектоскопом МД 12 ПЭ. | ||

}} | }} | ||

| + | |||

| + | {{XK|Wikirail|Главная|Категория:Техническая диагностика подвижного состава|Техническая диагностика подвижного состава|Категория:Технология магнитопорошкового контроля деталей подвижного состава | ||

| + | |Технология магнитопорошкового контроля деталей подвижного состава }} | ||

__TOC__ | __TOC__ | ||

Версия 11:40, 15 марта 2021

Способ контроля:

СПП.

Средства контроля:

дефектоскопы МД-12ПС или МД-12 ПЭ; магнитные суспензии.

Технологическая оснастка рабочего места:

стенд, обеспечивающий вращение оси и перемещение СНУ или соленоида.

Операции контроля

Вариант 1. Контроль оси колесной пары дефектоскопом МД-12ПС.

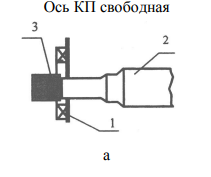

1. Установить СНУ над осью у торца , при этом зазор между осью и СНУ должен быть не более 40 – 60 мм. Ось КП свободная

2. Включить СНУ и нанести суспензию в пределах зоны ДН на участок оси.

3. После стекания суспензии в течение 5 – 10 с осмотреть поверхность оси, обращая внимание на галтели шейки и предподступичной части.

4. Медленно переместить СНУ вдоль оси до другого его конца, одновременно нанося суспензию в пределах зоны ДН перед СНУ.

5. После стекания суспензии в течение 5 – 10 с осмотреть поверхность оси, обращая внимание на галтели и предподступичные части.

6. Выключить СНУ.

7. Повторить контроль оси еще два раза, поворачивая ее на (120 ± 10)°.

8. Для размагничивания оси установить СНУ над подступичной частью оси, включить СНУ.

9. Плавно переместить СНУ к шейке оси, отвести от нее на расстояние не менее 0,5 м и выключить СНУ.

П р и м е ч а н и е. Следует учитывать, что длина зоны ДН изменяется в зависимости от диаметра контролируемого участка.

1. Подвести соленоид к торцу оси так, чтобы ее конец входил в отверстие соленоида на 30 – 50 мм (рисунок, а).

2. Включить устройство для вращения оси.

3. Включить соленоид.

4. Нанести суспензию на поверхность оси.

5. Медленно переместить соленоид вдоль оси до другого его конца, одновременно нанося суспензию в пределах зоны ДН перед соленоидом (рисунок, б).

6. После стекания суспензии в течение 5 – 10 с осмотреть поверхность оси, обращая внимание на галтели шейки и предподступичной части.

7. Выключить соленоид и устройство для вращения оси.

8.Для размагничивания оси установить соленоид над подступичной частью оси и включить его.

9. Плавно переместить соленоид к шейке оси, отвести от шейки на расстояние не менее 0,5 м, выключить соленоид.

ДРУГИЕ ДЕТАЛИ ЛОКОМОТИВОВ И МВПС РАЗЛИЧНОЙ ФОРМЫ

Детали длиной более 300 мм круглого сечения диаметром не более 180 мм: валы, тяги подвески, шкворни, валы шестерни.

Зоны контроля:

вся поверхность.

Выявляемые дефекты:

трещины поперечные.

Способ контроля:

СПП.

Средства контроля:

дефектоскопы МД-12ПШ или МД-12 ПЭ; магнитные индикаторы.

Технологическая оснастка рабочего места:

стенд, обеспечивающий перемещение соленоида вдоль детали, например стенд СМК-11 для деталей длиной до 120 мм.

Особенности технологии контроля:

1) контроль проводится с применением одного или двух одинаковых соленоидов, закрепленных на кронштейне на расстоянии, равном 1 – 1,5 диаметра рабочих отверстий соленоидов;

2) контроль проводится при непрерывном или дискретном (по участкам) перемещении одного или двух соленоидов вдоль детали.

Операции контроля

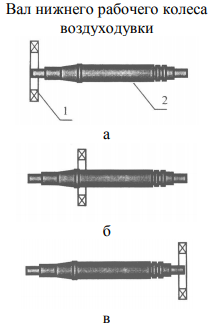

Вариант 1. Контроль вала одним дефектоскопом МД12ПШ при непрерывном перемещении соленоида.

1. Установить вал на опоры или подставку.

2. Установить соленоид так, чтобы один конец вала входил в отверстие соленоида на 30 – 50 мм (рисунок, а).

3. Включить соленоид и нанести суспензию в пределах зоны ДН на вал.

4. После стекания суспензии в течение 5 – 10 с осмотреть поверхность детали, обращая внимание на галтели и переходя от одного диаметра к другому.

5. Медленно перемещать соленоид вдоль вала, нанося суспензию в пределах зоны ДН перед соленоидом (рисунок, б, в).

6. После стекания суспензии в течение 5 – 10 с осмотреть поверхность вала. Выключить соленоид.

7. Повернуть вал на (180 ± 10)° и повторить контроль, выполняя операции по п. 3 – 6. П р и м е ч а н и е. При дискретном перемещении соленоида наносят суспензию и осматривают поверхность детали в пределах зоны ДН с двух внешних сторон соленоида. При максимальном диаметре детали более 100 мм контроль проводят трижды, поворачивая ее каждый раз на (120 ± 10)°.

Зоны контроля:

вся поверхность.

Выявляемые дефекты:

трещины поперечные.

Вариант 2. Контроль вала одним дефектоскопом МД-12ПЭ при непрерывном перемещении соленоида.

1. Закрепить вал в центрах из магнитного материала или установить его на опоры, приставив к его концу со стороны соленоида без магнитопровода удлинитель из магнитного материала.

2. Установить соленоид так, чтобы один конец вала входил в отверстие соленоида на 30 – 50 мм (рисунок, а).

3. Включить соленоид и осмотреть поверхность вала в пределах зоны ДН.

4. Плавно перемещать соленоид вдоль вала, нанося суспензию в пределах зоны ДН перед соленоидом (рисунок, б, в).

5. После стекания суспензии в течение 5 – 10 с осмотреть поверхность вала, обращая внимание на галтели и переходы от одного диаметра к другому, выключить соленоид.

6. Повернуть вал на (180 ± 10)° и повторить контроль, выполняя операции по п. 3 – 5.

П р и м е ч а н и е. При дискретном перемещении соленоида наносят суспензию и осматривают поверхность детали в пределах зоны ДН со стороны соленоида без магнитопровода (со стороны выключателя на корпусе соленоида).

Зоны контроля:

вся поверхность.

Выявляемые дефекты:

трещины поперечные.

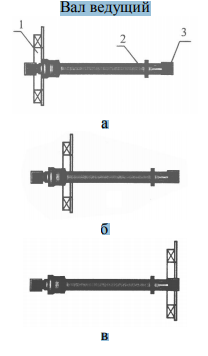

Вариант 3. Контроль шкворня двумя дефектоскопами МД-12ПШ (или МД-12ПЭ) при дискретном перемещении соленоидов.

Рис 27

1. Закрепить два одинаковых соленоида на каретке (или кронштейне) на расстоянии, равном 1 – 1,5 диаметра рабочих отверстий соленоидов, отвести их в крайнее левое положение.

2. Установить шкворень на опору.

Шкворень

3. Установить соленоиды так, чтобы конец шкворня входил в отверстие первого соленоида (рисунок, а). Включить соленоид.

4. Нанести суспензию на поверхность шкворня между соленоидами.

5. После стекания суспензии в течение 5 – 10 с осмотреть поверхность шкворня между соленоидами, обращая внимание на галтели и участки перехода от одного диаметра к другому.

6. Выключить соленоиды.

7. Провести контроль шкворня по участкам, перемещая соленоиды (рисунок, б) и выполняя операции по п. 4 – 7. Длина участков определяется расстоянием между соленоидами. Смежные участки должны перекрывать друг друга не менее чем на 20 мм.

8. Повернуть шкворень на (180 ± 10) ° и повторить контроль, выполняя операции по п. 4 – 7.

2. Длинные детали с массивной частью:

валы карданные, подвески пружины, шатуны.

Зоны контроля:

вся поверхность.

Выявляемые дефекты:

трещины поперечные.

Способ контроля:

СПП.

Средства контроля:

дефектоскопы МД-12ПШ или МД-12ПЭ; магнитные суспензии.

Технологическая оснастка рабочего места:

стенд, обеспечивающий перемещение соленоида вдоль детали, например стенд СМК-11 для деталей длиной до 1200 мм.

Особенности технологии контроля:

контроль деталей проводят при непрерывном или дискретном перемещении соленоида вдоль детали. При этом следует учитывать, что длина зоны ДН со стороны массивной части детали увеличивается в 1,2 – 1,5 раза.