Участки деталей без разбора узлов: различия между версиями

(Новая страница: «Категория:Технология магнитопорошкового контроля деталей подвижного состава») |

|||

| (не показано 5 промежуточных версий этого же участника) | |||

| Строка 1: | Строка 1: | ||

| + | {{#seo: | ||

| + | |keywords=полезная информация про технологию магнитопорошкового контроля деталей подвижного состава: контроль участков деталей без разбора узлов. | ||

| + | |description= Технология магнитопорошковых деталей подвижного состава, контроль участков деталей без разбора узлов. | ||

| + | }} | ||

| + | |||

| + | {{XK|Wikirail|Главная|Категория:Техническая диагностика подвижного состава|Техническая диагностика подвижного состава|Категория: Магнитопорошковый метод неразрушающего контроля|Магнитопорошковый метод неразрушающего контроля|Категория:Технология магнитопорошкового контроля деталей подвижного состава|Технология магнитопорошкового контроля деталей подвижного состава }} | ||

| + | |||

| + | __TOC__ | ||

| + | |||

| + | == Виды деталей == | ||

| + | |||

| + | Шейки и конусы валов тяговых электродвигателей, главных генераторов, валы шестерен в сборе и т. п. | ||

| + | |||

| + | == Зоны контроля: == | ||

| + | |||

| + | Вся поверхность. | ||

| + | |||

| + | == Выявляемые дефекты: == | ||

| + | |||

| + | Трещины поперечные. | ||

| + | |||

| + | == Способ контроля: == | ||

| + | |||

| + | СПП. | ||

| + | |||

| + | == Средства контроля: == | ||

| + | |||

| + | Дефектоскоп [[Дефектоскоп МД-12ПШ|МД-12ПШ]] или [[Дефектоскоп МД-12ПЭ|МД-12ПЭ]]; магнитные индикаторы. | ||

| + | |||

| + | == Технологическая оснастка рабочего места: == | ||

| + | |||

| + | стенд, позволяющий устанавливать деталь или узел так, чтобы был обеспечен доступ к контролируемой части детали. | ||

| + | |||

| + | Операции контроля шейки и конуса вала тягового электродвигателя [[Дефектоскоп|дефектоскопом]] М Д -12 П Ш | ||

| + | |||

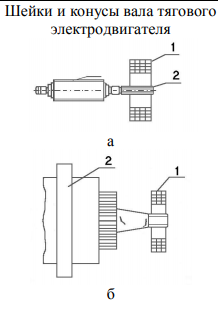

| + | [[Файл:Magn porok42.PNG|center|500px|thumb|1-соленоид, 2 - шейка и конус вала]] | ||

| + | |||

| + | 1. Установить соленоид так, чтобы конец вала или удлинитель, приставленный к нему, входил в отверстие [[Соленоид|соленоида]] на 30 – 50 мм. Шейки и конусы вала тягового электродвигателя а б | ||

| + | |||

| + | 2. Включить соленоид и нанести [[Суспензия|суспензию]] на всю свободную поверхность вала. Во время стекания суспензии поднять соленоид так, чтобы между его корпусом и контролируемой поверхностью был зазор не менее 50 мм. В таком положении переместить соленоид вдоль детали и вернуть в исходное положение. | ||

| + | |||

| + | 3. После стекания суспензии в течение 5 – 10 с осмотреть поверхность вала. Выключить соленоид. | ||

| + | |||

| + | 4. Повернуть вал на (180 ± 10) ° и повторить контроль, выполняя операции по п. 2, 3. | ||

| + | |||

| + | == См. также == | ||

| + | |||

| + | * [[Изучение феррозондовых преобразователей]] | ||

| + | |||

| + | * [[Намагничивание детали]] | ||

| + | |||

| + | * [[Феррозондовый контроль]] | ||

| + | |||

[[Категория:Технология магнитопорошкового контроля деталей подвижного состава]] | [[Категория:Технология магнитопорошкового контроля деталей подвижного состава]] | ||

Текущая версия на 16:08, 3 апреля 2021

Виды деталей

Шейки и конусы валов тяговых электродвигателей, главных генераторов, валы шестерен в сборе и т. п.

Зоны контроля:

Вся поверхность.

Выявляемые дефекты:

Трещины поперечные.

Способ контроля:

СПП.

Средства контроля:

Дефектоскоп МД-12ПШ или МД-12ПЭ; магнитные индикаторы.

Технологическая оснастка рабочего места:

стенд, позволяющий устанавливать деталь или узел так, чтобы был обеспечен доступ к контролируемой части детали.

Операции контроля шейки и конуса вала тягового электродвигателя дефектоскопом М Д -12 П Ш

1. Установить соленоид так, чтобы конец вала или удлинитель, приставленный к нему, входил в отверстие соленоида на 30 – 50 мм. Шейки и конусы вала тягового электродвигателя а б

2. Включить соленоид и нанести суспензию на всю свободную поверхность вала. Во время стекания суспензии поднять соленоид так, чтобы между его корпусом и контролируемой поверхностью был зазор не менее 50 мм. В таком положении переместить соленоид вдоль детали и вернуть в исходное положение.

3. После стекания суспензии в течение 5 – 10 с осмотреть поверхность вала. Выключить соленоид.

4. Повернуть вал на (180 ± 10) ° и повторить контроль, выполняя операции по п. 2, 3.