Контроль подвески пружины дефектоскопом МД-12ПЭ: различия между версиями

(Новая страница: «Категория:Технология магнитопорошкового контроля деталей подвижного состава») |

|||

| (не показаны 4 промежуточные версии этого же участника) | |||

| Строка 1: | Строка 1: | ||

| + | {{#seo: | ||

| + | |keywords=полезная информация про технологию магнитопорошкового контроля деталей подвижного состава: контроль подвески пружины дефектоскопом МД-12ПЭ. | ||

| + | |description= Технология магнитопорошковых деталей подвижного состава, контроль подвески пружины дефектоскопом МД-12ПЭ. | ||

| + | }} | ||

| + | |||

| + | {{XK|Wikirail|Главная|Категория:Техническая диагностика подвижного состава|Техническая диагностика подвижного состава|Категория: Магнитопорошковый метод неразрушающего контроля|Магнитопорошковый метод неразрушающего контроля|Категория:Технология магнитопорошкового контроля деталей подвижного состава|Технология магнитопорошкового контроля деталей подвижного состава }} | ||

| + | |||

| + | __TOC__ | ||

| + | |||

| + | 1. Установить подвеску на опоры так, чтобы участок его с меньшим сечением входил в отверстие [[Соленоид|соленоида]] (рисунок, а). | ||

| + | |||

| + | 2. Включить соленоид и нанести суспензию на подвеску в пределах зоны ДН. 3. После стекания суспензии осмотреть поверхность подвески в пределах зоны ДН. | ||

| + | |||

| + | [[Файл:Magn porok29.PNG|center|500px|thumb|1-соленоид, 2 - подвеска пружины]] | ||

| + | |||

| + | 4. Переместить соленоид вдоль подвески со скоростью не более 10 см/с, нанося [[Суспензия|суспензию]] в пределах зоны ДН перед соленоидом. Остановить соленоид на расстоянии, равном 1,2 – 1,5 длины зоны ДН, от массивной части (рисунок, б). | ||

| + | |||

| + | 5. После стекания суспензии осмотреть поверхность подвески за движущимся соленоидом и перед соленоидом у массивной части. | ||

| + | |||

| + | 6. Повернуть подвеску на (180 ± 10)° и повторить контроль, выполняя операции по п. 2 – 5. | ||

| + | |||

| + | 3. Детали с плоскими поверхностями: [[Шатун|шатуны]], [[Полушкворень|полушкворни]], подвески и т. п. Зоны контроля: вся поверхность, [[Шлиц|шлицевые]] участки шатунов. | ||

| + | |||

| + | == Выявляемые дефекты: == | ||

| + | |||

| + | трещины поперечные. | ||

| + | |||

| + | == Способ контроля: == | ||

| + | |||

| + | СПП. | ||

| + | |||

| + | == Средства контроля: == | ||

| + | |||

| + | дефектоскопы МД-12ПШ или МД-12ПЭ; магнитные суспензии. | ||

| + | |||

| + | == Технологическая оснастка рабочего места: == | ||

| + | |||

| + | стенд, обеспечивающий перемещение соленоидов, например стенд СМК-11 для деталей длиной до 1200 мм. | ||

| + | |||

| + | == Особенности технологии контроля: == | ||

| + | |||

| + | при проведении контроля необходимо обеспечивать наклон контролируемой поверхности детали на угол не менее 10° от горизонтали для стекания суспензии. | ||

| + | |||

| + | == См. также == | ||

| + | |||

| + | * [[Изучение феррозондовых преобразователей]] | ||

| + | |||

| + | * [[Намагничивание детали]] | ||

| + | |||

| + | * [[Феррозондовый контроль]] | ||

| + | |||

[[Категория:Технология магнитопорошкового контроля деталей подвижного состава]] | [[Категория:Технология магнитопорошкового контроля деталей подвижного состава]] | ||

Текущая версия на 15:18, 3 апреля 2021

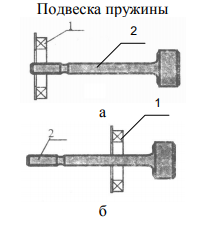

1. Установить подвеску на опоры так, чтобы участок его с меньшим сечением входил в отверстие соленоида (рисунок, а).

2. Включить соленоид и нанести суспензию на подвеску в пределах зоны ДН. 3. После стекания суспензии осмотреть поверхность подвески в пределах зоны ДН.

4. Переместить соленоид вдоль подвески со скоростью не более 10 см/с, нанося суспензию в пределах зоны ДН перед соленоидом. Остановить соленоид на расстоянии, равном 1,2 – 1,5 длины зоны ДН, от массивной части (рисунок, б).

5. После стекания суспензии осмотреть поверхность подвески за движущимся соленоидом и перед соленоидом у массивной части.

6. Повернуть подвеску на (180 ± 10)° и повторить контроль, выполняя операции по п. 2 – 5.

3. Детали с плоскими поверхностями: шатуны, полушкворни, подвески и т. п. Зоны контроля: вся поверхность, шлицевые участки шатунов.

Выявляемые дефекты:

трещины поперечные.

Способ контроля:

СПП.

Средства контроля:

дефектоскопы МД-12ПШ или МД-12ПЭ; магнитные суспензии.

Технологическая оснастка рабочего места:

стенд, обеспечивающий перемещение соленоидов, например стенд СМК-11 для деталей длиной до 1200 мм.

Особенности технологии контроля:

при проведении контроля необходимо обеспечивать наклон контролируемой поверхности детали на угол не менее 10° от горизонтали для стекания суспензии.