Детали автосцепного устройства вагонов и локомотивов: различия между версиями

| (не показаны 2 промежуточные версии этого же участника) | |||

| Строка 3: | Строка 3: | ||

|description= Технология магнитопорошковых деталей подвижного состава, контроль деталей автосцепного устройства вагонов и локомотивов. | |description= Технология магнитопорошковых деталей подвижного состава, контроль деталей автосцепного устройства вагонов и локомотивов. | ||

}} | }} | ||

| + | |||

| + | {{XK|Wikirail|Главная|Категория:Техническая диагностика подвижного состава|Техническая диагностика подвижного состава|Категория: Магнитопорошковый метод неразрушающего контроля|Магнитопорошковый метод неразрушающего контроля|Категория:Технология магнитопорошкового контроля деталей подвижного состава|Технология магнитопорошкового контроля деталей подвижного состава }} | ||

__TOC__ | __TOC__ | ||

| Строка 26: | Строка 28: | ||

поворотный стенд для закрепления корпуса [[Автосцепка|автосцепки]], кронштейн для подвешивания и перемещения [[Соленоид|соленоида]] вдоль хвостовика корпуса автосцепки. Операции контроля (пример ) хвостовика корпуса автосцепки [[Дефектоскоп|дефектоскопом]] М Д -12 П Ш | поворотный стенд для закрепления корпуса [[Автосцепка|автосцепки]], кронштейн для подвешивания и перемещения [[Соленоид|соленоида]] вдоль хвостовика корпуса автосцепки. Операции контроля (пример ) хвостовика корпуса автосцепки [[Дефектоскоп|дефектоскопом]] М Д -12 П Ш | ||

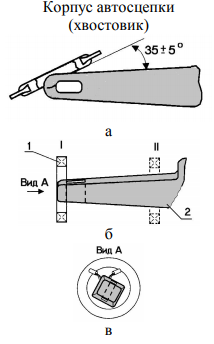

| − | [[Файл:Magn porok46.PNG|center|500px]] | + | [[Файл:Magn porok46.PNG|center|500px|thumb|1-соленоид, 2-хвостовик корпуса автосцепки]] |

1. Закрепить корпус автосцепки на поворотном стенде так, чтобы одна из плоскостей хвостовика была расположена под углом не менее 10° к горизонтали. | 1. Закрепить корпус автосцепки на поворотном стенде так, чтобы одна из плоскостей хвостовика была расположена под углом не менее 10° к горизонтали. | ||

Текущая версия на 14:39, 3 апреля 2021

Зоны контроля:

Вся поверхность хвостовика; переход от хвостовика к головной части; перемычка хвостовика.

Выявляемые дефекты:

Трещины поперечные и наклонные на поверхности хвостовика; трещины продольные на перемычке.

Способ контроля:

СПП.

Средства контроля:

дефектоскопы МД-12ПШ или МД-12ПЭ (длина зоны ДН – 120 – 160 мм); магнитные индикаторы.

Технологическая оснастка рабочего места:

поворотный стенд для закрепления корпуса автосцепки, кронштейн для подвешивания и перемещения соленоида вдоль хвостовика корпуса автосцепки. Операции контроля (пример ) хвостовика корпуса автосцепки дефектоскопом М Д -12 П Ш

1. Закрепить корпус автосцепки на поворотном стенде так, чтобы одна из плоскостей хвостовика была расположена под углом не менее 10° к горизонтали.

2. Установить соленоид у перемычки под углом (35 ± 5)° к оси хвостовика так, чтобы хвостовик частично входил в отверстие соленоида (рисунок, а), включить соленоид.

3. Нанести суспензию на все открытые для осмотра поверхности хвостовика в зоне перемычки.

4. После стекания суспензии в течение 5 – 10 с осмотреть поверхность перемычки и торец хвостовика, выключить соленоид.

5. Надеть соленоид на хвостовик в зоне перемычки, максимально приподняв его (рисунок, б, положение I).

6. Включить соленоид.

7. Нанести суспензию в пределах зоны ДН на две верхние плоскости.

8. После стекания суспензии в течение 5 – 10 с осмотреть две верхние плоскости в пределах зоны ДН.

9. Медленно перемещать соленоид вдоль хвостовика, одновременно нанося перед ним суспензию на две верхние плоскости хвостовика.

10. Остановить соленоид, по возможности приблизив его к головке (рисунок, б, положение II).

11. Нанести суспензию на участки, примыкающие к головке, включая переход от хвостовика к головке, и прекратить нанесение суспензии.

12. После стекания суспензии в течение 5 – 10 с осмотреть две верхние плоскости хвостовика, обращая внимание на зоны перехода от хвостовика к голове, выключить соленоид и вернуть его к перемычке.

13. Повернуть корпус автосцепки на 180° и повторить контроль по п. 6 – 12.