Тележка тепловоза

Тележки тепловозов являются их ходовыми частями. Они передают вертикальные нагрузки от веса кузова и рамы тепловоза с установленным на ней силовым и вспомогательным оборудованием на рельсы, создают во взаимодействии с рельсами тяговые и тормозные силы, направляют движение тепловоза в рельсовой колее, передавая на раму тепловоза поперечные усилия от рельсового пути.

Назначение и общее устройство

Тележка — крупный узел тепловоза. Она объединяет в одно целое, в единый комплекс колесные пары, буксы, тяговые электродвигатели и их тяговые редукторы. Все эти узлы тепловоза, а также рессорное подвешивание являются ее частями. Объединены они в одно целое рамой тележки. Рама тележки не только связывает вместе отдельные узлы ходовых частей, но и связывает их с рамой тепловоза, обеспечивая в то же время возможность поворота тележки относительно рамы тепловоза. Конструкция тележки и в особенности ее рамы зависит от способа передачи нагрузок и исполнения опорных устройств.

Так как силовая установка находится в кузове на главной раме, а ведущие колесные пары размещены в тележках, необходимость их поворота значительно затрудняет как передачу вертикальных нагрузок, так и передачу энергии от дизеля к колесным парам.

Схемы передачи нагрузок от рамы тепловоза на тележки.

Рис. 11.21. Возможные относительные перемещения кузова и тележки Связь кузова (или рамы) тепловоза с рамой тележки должна обеспечивать передачу сил по всем осям координат (рис. 11.21): вертикальных сил по оси z, горизонтальных продольных сил по оси х, горизонтальных поперечных сил по оси у при одновременной возможности относительного поворота (вокруг оси д) и передачи энергии. Вес всего оборудования тепловоза, размещенного в кузове, включая и главную раму, должен быть равномерно распределен между обеими тележками, иначе нагрузки от отдельных осей на рельсы могут быть неодинаковыми. Кроме того, связи кузова с тележками должны ограничивать возможности поворота (колебаний) кузова относительно осей х и у. В систему этих связей должны входить так называемые возвращающие устройства, способствующие возвращению тележек (после поворота в кривых) в положение, при котором продольные оси рам тепловоза и тележек совпадают, а также препятствующие самопроизвольным виляниям тележки.

Наиболее распространены следующие основные схемы опирания рамы (и всего надтележечного строения тепловоза) на тележки. 1. Рама опирается на каждую те-лежку одной опорой — цилиндрической пятой 1, входящей в подпятник 2 тележки (рис. 11.22, а). Пята с подпятником образуют шкворневое соединение, являющееся осью поворота тележки относительно рамы в горизонтальной плоскости. И вертикальная нагрузка, и горизонтальные силы передаются через этот узел, работающий поэтому в весьма напряженных условиях. Для предотвращения недопустимых перекосов кузова и, следовательно, неравномерного распределения нагрузок в шкворневом узле в этой схеме на каждой тележке устанавливаются дополнительные боковые ограничители — скользуны 3, допускающие лишь незначительные отклонения кузова от вертикального положения (1 —1,5 мм — такова величина зазора в скользунах). Это меньше радиального зазора между шкворнем и подпятником. Такая схема передачи нагрузок применялась в первых серийных послевоенных тепловозах (ТЭ1 и ТЭ2). В шкворневом соединении велики силы трения (по торцу и цилиндрической поверхности), препятствующие повороту. Поэтому эти поверхности сильно изнашиваются. С увел¬чением мощности тепловозов и их тяговых усилий нагрузки на шкворневой узел и его износ оказались чрезмерно большими. В последующих схемах принимались меры по его разгрузке от вертикальных сил.

2. Рама центрируется с тележкой при помощи шкворневого соединения, но опирается на нее не через шкворень, а через боковые опоры 4, расположенные симметрично относительно шкворня (рис. 11.22,6). Шкворневой узел, являющийся осью поворота тележки, в этом случае полностью разгружен от вертикальных нагрузок и передает только горизонтальные силы. Рабочей в нем является лишь цилиндрическая поверхность. Вертикальные нагрузки полностью воспринимаются опорами, которые обычно выполняются роликовыми (с трением качения). Наличие четырех боковых опор на тележке существенно улучшает устойчивость кузова на тележке в продольной и поперечной вертикальных плоскостях. По такой схеме выполнена экипажная часть основных серий грузовых тепловозов (ТЭЗ, 2ТЭЮЛ). На маневровых тепловозах (ТЭМ1 и ТЭМ2) применена такая же схема, но боковые опоры выполнены по типу скользунов (с трением скольжения). На тепловозах 2ТЭ10В и 2ТЭ116 для улучшения динамических качеств допускается небольшое (±40 мм) поперечное смещение шкворня относительно тележки.

3. Вертикальная нагрузка от рамы тепловоза передается на каждую тележку через две—четыре боковые опоры при фактическом отсутствии шкворневого узла. Ввиду того что необходимый угол поворота рамы тележки относительно рамы тепловоза невелик (не более 5—7°), оказывается возможным обеспечить центрирование тележки при помощи так называемого фиктивного шкворня, роль которого выполняет система коротких горизонтальных поводков, передающая продольные горизонтальные силы (рис. 11.22, в). Шарниры поводков 5 соединены с рамой тележки, а 6 — с рамой тепловоза. Такая схема оказывается необходимой в особенности для трехосных тележек тепловоза с гидропередачей, где необходимость механического привода средней оси затрудняет размещение шкворневого узда, как, например, на опытном тепловозе ТП06.

4. Рама тепловоза опирается на раму тележки через несколько (четыре, как на тепловозе ТГ102, или шесть) боковых упругих опор при отсутствии шкворня. Возможность поворота тележки обеспечивается упругостью резинометаллических опорных элементов и небольшим (до 20 мм в одну сторону) поперечным смещением опорных коробок по бронзовым направляющим на раме тележки. Горизонтальные силы передаются также через опорные элементы, которые имеют вид конических втулок.

5. Рама тепловоза опирается на раму тележки через две главные вертикальные маятниковые опоры 8—качающиеся стойки, расположенные на ее продольной оси (рис. 11.22, а). Каждая опора соединена с рамой кузова и рамой тележки через конические резинометаллические втулки. Эти опоры передают и продольные горизонтальные силы, и половину вертикальной нагрузки. Вертикальные нагрузки (вторая половина веса надтележечного строения) воспринимаются также четырьмя боковыми вертикальными стойками 7. Наличие боковых опор обеспечивает поперечную устойчивость кузова.

Такая схема передачи нагрузок применена на пассажирских тепловозах ТЭП60, а также на некоторых электровозах. Она характерна полным отсутствием трения скольжения в главных опорах. Возможность поворота тележек обеспечивается отклонением главных опор от вертикальной оси (рис. 11.22, д). Горизон-тальные упругие тяги 9 способствуют передаче поперечных сил и воз-вращению тележки в исходное положение. Маятниковое подвешивание увеличивает устойчивость надтележечного строения тепловоза за счет снижения высоты точки передачи веса на раму тележки, способствует уменьшению воздействия на путь и поэтому нашло распространение в различных вариантах в целом ряде конструкций современных локомотивов.

6. Рама тепловоза при наличии шкворня, являющегося осью поворо¬та и передающего горизонтальные силы, своими кронштейнами 10 (рис. 11.22, е) подвешивается к раме каж¬дой тележки на четырех боковых маятниковых подвесках //. Такая схема применена на маневровых тепловозах ЧМЭЗ. Оси наклонных под¬весок пересекаются на оси шкворня. Осуществлены схемы с двумя бо-ковыми маятниковыми подвесками при наличии центрального шкворня для передачи горизонтальных сил (тепловозы французских фирм). В некоторых конструкциях продольные горизонтальные силы передаются системой длинных наклонных тяг 12, соединяющих раму с тележкой так, что точка пересечения их осей находится на уровне ниже центров ведущих осей (рис. 11.22, ж). Такое соединение способствует лучшему использованию сцепного веса локомотива.

7. Если боковые упругие опоры выполнить в виде комплекта высо¬ких пружин, закрепленных соответ¬ственно своими концами в рамах тепловоза и тележки, то при смеще¬нии тележки возвращающая сила бу¬дет возникать вследствие сопротив¬ления пружин поперечному сдвигу. Такая схема в настоящее время по¬лучила распространение в тепловозо¬строении и применена на тепловозах ТЭП70. Горизонтальные силы в этом случае передаются низко опущенным шкворнем.

Типы тележек

Тележки тепловозов конструктивно различаются в зависимости от типа передачи, числа осей, способа передачи вращающего момента от двигателя на колесные пары. Кроме того, конструкция тележки и ее рамы зависит от способа передачи нагрузки от кузова. Тележки могут быть двух-, трех- и четырехосными. Тележка состоит из рамы тележки с опорно-возвращающими устройствами, колесных пар с буксами, приводных устройств для передачи вращающего момента от двигателя, рессорного подвешивания. На тележке размещается также оборудование тормозной и песочной систем. На современных серийных отечественных тепловозах применяются те-лежки трех основных типов: трехосная челюстная тележка тепловозов с электрической передачей и опорно-осевым подвешиванием тяговых электродвигателей (тепловозы ТЭЗ, ТЭ7, 2ТЭЮЛ, М62, ТЭМ1, ТЭМ2 и др.); то же бесчелюстная (тепловозы 2ТЭ10В, ЗТЭ10М, 2ТЭ116); трехосная бесчелюстная тележка тепловозов с электрической передачей и опорно-рамным подвешиванием тяговых электродвигателей (тепловозы ТЭП70, 2ТЭ121 и ТЭП60).

Тележки с опорно-осевым подвешиванием тяговых электродвигателей

Трехосная челюстная тележка такого типа (рис. 11.23) с небольшими конструктивными различиями применяется на многих грузовых и маневровых тепловозах с электрической передачей. Три колесные пары 10 своими буксами 6 м 11 установлены в челюсти рамы 1 тележки. Челюсти снизу стянуты струнками 9. Все колесные пары имеют поперечный разбег относительно рамы тележки. Вертикальная нагрузка от рамы тепловоза передается на тележку через четыре опоры 3, размещенные по окружности диаметром 2730 мм вокруг шкворня. Шкворень рамы, входящий в гнездо подпятника шкворневой балки, передает только горизонтальные силы (тяговые, тормозные, инерционные).

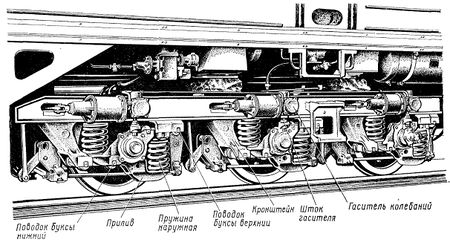

Опоры 3, помимо передачи вертикальной нагрузки на тележку, используются для ограничения колебаний кузова и тележки в горизонтальной плоскости. Поэтому опора включает в себя и возвращающее устройство роликового типа. Бесчелюстная тележка (рис. 11.24), помимо конструкции буксового узла, отличается односторонним расположением тяговых электродвигателей 3: все они размещены по одну сторону от своих колесных пар 8 («гуськом») — к центру секции. Такое расположение двигателей уменьшает разгрузку отдельных осей и улучшает использование сцепного веса тепловоза. Подпятник шкворня 15 имеет возможность поперечного смещения относительно шкворневой балки 9. Буксы 5 и 11 связаны с рамой тележки поводками 12, которые передают горизонтальные силы. Вертикальная нагрузка передается на каждую буксу через два комплекта пружин 10.

==Рамы тележек== Конструкция рамы тележки зависит от назначения тележки, числа осей, устройства опор кузова и способа передачи крутящего момента от тягового электродвигателя или редуктора гидравлической передачи. Основными элементами рамы являются ее боковые балки (боковины), с которыми соединяются буксы.

Схемы рам тележек

В зависимости от числа осей тележки и способа передачи на нее вертикальной нагрузки боковины ра¬мы могут соединяться по-разному. На двухосных тележках боковины 1 соединяются тремя поперечными балками (рис. 11.25, а), средняя из ко¬торых (2) является более мощной. В случае центрального приложения вертикальной нагрузки через шкво¬рень она называется шкворневой и передает все силы между тележкой и рамой тепловоза, причем основной нагрузкой на нее является изгибающий момент от вертикальных сил. Концевые балки 3 служат для обес-печения жесткости конструкции рамы и закрепления на ней других узлов тележки.

На трехосной тележке с передачей сил через две центральные опоры (рис. 11.25, в), как на тепловозах ТЭ60 и ТЭП70, шкворевых балок две (4). В случае если вертикальная наг¬рузка передается через боковые опоры непосредственно на боковины, как на тепловозах ТЭЗ и 2ТЭ10Л (В), средние поперечные балки 4 (рис. 11.25,6) не воспринимают изгибаю¬щих моментов от вертикальных наг¬рузок и выполняются более легкими. Однако для размещения подпятника шкворня и передачи продольных сил здесь необходима продольная шквор¬невая балка 2, опирающаяся на балки 4.

С конструктивно-технологической точки зрения рамы тележек разли-чаются по исполнению боковин. Они могут быть брусковыми, литы¬ми или коробчатыми (сварными). Брусковые рамы с боковинами, вы¬резанными из толстого стального листа, применялись на тепловозах ТЭ2. Рамы с боковинами из стального литья, имеющие большой вес, применяются на некоторых элек-тровозах (ВЛ8), а также на теплово¬зах США, где на железных дорогах допускаются значительно большие, чем у нас, нагрузки от осей на рельсы (до 300-350 кН). Боковины рам тележек большин¬ства отечественных тепловозов име¬ют коробчатое сечение, образован¬ное сваркой из стальных листов или штампованных профилей. В кон-струкции рамы такие боковины соче-таются с литыми элементами. Приме-ром комбинированной рамы может служить рама трехосной тележки тепловозов ТЭЗ и 2ТЭ10Л (рис. 11.26). Рама состоит из двух боко¬вин 8, двух междурамных попереч¬ных балок 1, двух концевых балок 3 и продольной шкворневой балки 2. Боковины рамы и поперечные балки 1 выполнены из листовой стали и имеют коробчатое сечение. Соедине¬ния боковин и поперечных балок усилены накладкой верхнего листа 4 и в местах соединения балок развиты для возможности ус-тановки боковых опор. Посредине шкворневой балки расположено ци-линдрическое гнездо (пята) 12 для шкворня рамы тепловоза. Шкворень на дно гнезда шкворневой балки не опирается и передает только гори-зонтальные (продольные и попереч¬ные) усилия. В гнездо вставлена сменная цилиндрическая втулка, за¬меняемая при износе.

Вес верхнего строения тепловоза передается на тележку через четыре опоры, расположенные по окруж¬ности. Такая передача нагрузки освобождает шкворневую и поперечные балки рамы тележки от изгибающих усилий и обеспечивает устойчивое положение тележки под тепловозом. Опоры тележки являются одновре¬менно и устройствами, возвращаю¬щими тележку в прямое положение при выходе тепловоза с криволиней¬ных участков пути на прямой. К боковинам рамы приварены литые буксовые челюсти 6 с наличниками 7 из стали 60Г. К поперечным балкам 1 приварены и дополнительно при¬креплены болтами кронштейны 9 и 11, один из которых (//) имеет опоры под тяговые электродвигатели с двух сторон, а другой (9) — с одной стороны. По бокам рама тележки имеет выступающие опоры 10 для пружин рессорного подве¬шивания. Снизу буксовые челюсти стянуты подбуксовыми струнками 5. Струн¬ка по концам имеет охватывающие выступы, которые пригнаны к челюс¬ти по краске. Между стрункой и челюстью имеется зазор для натяга струнки. В зазор вставляют проклад¬ку, которая зажимается между че¬люстью и стрункой болтами. Голов¬ки болтов приваривают к челюсти для предотвращения проворачива¬ния болтов при завертывании гаек. Опорно-возвращающее устройст¬во. Устройство (рис. 11.27) служит для передачи вертикальной нагрузки на тележку, удержания тележки во время движения в положении, при котором ее продольная ось совпада¬ет с продольной осью тепловоза, и для возвращения тележки в это по¬ложение при ее отклонении. Опорно- возвращающее устройство предста-вляет собой стальную коробку 4, в которой помещены нижняя 6 и верхняя 2 опорные плиты и гнездо /, на которое опи рается сферическая (грибовидная) опора рамы теплово¬за. Между верхней и нижней опор¬ными плитами находятся два роли¬ка 5, соединенных обоймами 7,

Внутренняя полость опорно-воз-вращающего устройства заполняет¬ся осевой смазкой. Для предохране¬ния от пыли корпус сверху закрыт крышкой 3, а вся опора — брезен¬товым чехлом. Рабочие поверхности верхней 2 и нижней 6 опорных плит не горизонтальные, а наклонены в обе стороны от среднего положения ролика на небольшой угол (2°). При входе тепловоза в кривую опорные плиты смещаются относительно друг друга и ролики накатываются на наклонные поверхности плит, при этом возникает горизонтальная сила, которая стремится вернуть опоры в первоначальное положение. Момент, создаваемый этими силами всех опор, на плече, равном их расстоянию (радиусу) от центра поворота тележ¬ки, носит название возвращающего.

Кроме перекатывания роликов по наклонным плоскостям, при поворо¬тах тележки имеет место еще сколь¬жение гнезда 1 по опоре рамы тепловоза и поворот гнезда относи¬тельно этой опоры. Таким образом, отклонению тележки препятствует не только возвращающий момент, но и момент трения между поверхностями указанных деталей. Чтобы обеспе¬чить возвращение тележки в перво-начальное положение, возвращаю¬щий момент должен быть больше момента сил трения. Соотношение этих моментов зависит от угла у (см. рис. 11.22,6) смещения поперечной оси опоры относительно радиуса, соединяющего центр шкворня тележ¬ки с центром хвостовика опорно- возвращающего устройства. Угол установки опор у в тележках грузо¬вых и маневровых тепловозов (2ТЭ10Л, ТЭЗ, ТЭМ2 и др.) принят равным 5°. Недостатком рассмотренной кон-струкции является постоянство воз-вращающей силы (так как угол нак- 314 лона опорных плит неизменен, то ве-личина горизонтальной составляю¬щей силы тяжести не зависит от угла поворота). Поэтому на бесче¬люстных тележках тепловозов 2ТЭ10В и 2ТЭ116 рабочие поверхности опор¬ных плит выполнены не наклонными, а цилиндрическими — по дуге боль¬шого радиуса. В результате угол наклона касательной становится пе¬ременным и возвращающая сила уве¬личивается с увеличением угла пово¬рота. Для увеличения роли трения при относительном скольжении роли¬ки опор этих тепловозов размещены не по радиусу, а параллельно оси тележки. Все это, вместе взятое (а также возможность поперечного смещения подпятника шкворня), обеспечило снижение динамических усилий при движении тепловоза в кривых. .

РЕССОРНОЕ ПОДВЕШИВАНИЕ

Колебания тепловоза при движении

Причинами колебаний тепловоза при движении по железнодорожному пути являются периодически повто-ряющиеся воздействия от неровнос¬тей пути, рельсовых стыков, изме¬нения жесткости пути на различных его участках, неравномерного износа бандажей, наличия зазоров в буксо¬вых узлах, искажений геометричес¬кой формы круга катания колес. Ко-лебаниям подвержен как тепловоз в целом, так и его надрессорное строение (кузов, рама, рамы теле¬жек) в отдельности. В зависимости от характера пере-мещений различают следующие ос-новные виды колебаний тепловоза в целом: виляние — колебательные пере-мещения продольной оси тепловоза относительно оси пути в горизонталь-ной плоскости, связанные с попереч-ными перемещениями тележек в раз¬ных направлениях. Эти колебания являются причиной извилистого движения локомотива в рельсовой колее;

относ — поперечные перемещения локомотива в рельсовой колее при сохранении параллельности осей локомотива и пути (обе тележки перемещаются в одном направлении). Колебания тепловоза в целом, как правило, носят несистематический характер, имеют невысокую частоту и зависят в значительной мере от состояния рельсовой колеи.

Колебания верхнего (надрессорного) строения тепловоза более часты и разнообразны. Упругие элементы в конструкции ходовых частей (рессоры) поглощают часть энергии, пере-даваемой при ударах со стороны пути. Поглощенная энергия преобразуется в колебания надрессорного строения.

Основные виды колебаний надрессорного строения локомотивов следующие:

- подпрыгивание (рис. 11.28, а) — вертикальные перемещения надрессорного строения. Плоскость рамы тепловоза при подпрыгивании остается параллельной плоскости пути;

- продольная качка (рис. 11.28, б) — колебания локомотива в продольной вертикальной плоскости относительно горизонтальной поперечной оси;

- поперечная (или боковая) качка (рис. 11.28, в) —колебания локомотива в вертикальной поперечной плоскости относительно горизонтальной продольной оси.

Колебания тепловозов увеличивают динамические нагрузки и существенно влияют как на прочность их конструкций, так и на устройчивость движения.

Смягчению динамических нагрузок, снижению частоты и гашению колебаний способствует применение в схемах передачи нагрузки на колесные пары упругих элементов, которые включаются между рамами тележек и буксами, а иногда, как об этом говорилось выше, и между кузовом и тележками. Совокупность упругих элементов, связанных с пере¬дачей вертикальных нагрузок в кон¬струкции локомотивов, называется упругим, или рессорным, подвешива¬нием.

Назначение рессорного подвешивания

Вес рамы и верхнего строе¬ния тепловоза передается через упру¬гие элементы — рессоры — на буксы колесных пар. Рессоры отдельных ко-лесных пар в тележке составляют общую систему — рессорное подве-шивание, в состав которого могут входить другие (жесткие) дета¬ли. Так, рессоры могут быть соеди¬нены между собой балансирами и подвесками для того, чтобы выравни¬вать и перераспределять нагрузки на отдельные колесные пары в случае перегрузки их во время движения.

Таким образом, назначение рес-сорного подвешивания состоит в том, чтобы передавать вес тепловоза на шейки колесных пар, равномерно распределять этот вес между осями всех колесных пар и смягчать удар¬ные нагрузки, действующие на коле¬са со стороны пути. Вес всех частей тепловоза, распо-ложенных над рессорами (т. е. вес надрессорного строения), называет¬ся подрессоренным весом в отличие от неподрессоренного (в основном веса колесных пар с буксами), ко¬торый передается на рельсы без амортизации. Особенно важна роль рессорного подвешивания в смягче¬нии ударов, возникающих при про- хождении стыков рельсов и из-за де-фектов поверхности катания (выбои¬ны, эксцентричность) и пути (нерав-номерный прогиб рельсов из-за пло¬хой подбивки шпал и др ).

При движении тепловоза упругий прогиб рельсов вызывает появление вертикальных ускорений колесных пар, в 2,5—3 раза превышающих ускорение силы тяжести g, равное 9,81 м/с2. На стыках рельсов при высоких скоростях движения (осо¬бенно зимой, при более жестком пу¬ти) эти ускорения могут достигать (8—10)# и более. Поэтому если бы вес тепловоза передавался на шейки осей без рессор, то напряжения как в осях, так и в рельсах были бы чрезвычайно большими. Типы упругих элементов. В ка-честве устройств, обладающих упру-гими свойствами, в конструкции упругого подвешивания можно при-менять листовые рессоры, винтовые пружины, пневматические и резино¬вые элементы. Применение листовых рессор, представляющих собой набор сталь-ных полос (листов), способствует гашению колебаний. Трение между листами в листовых рессорах погло-щает энергию колебаний и приводит к их затуханию. Однако листовые рессоры из-за наличия этого трения практически нечувствительны к ма¬лым (по величине или амплитуде колебаний) возмущениям. Если эти нагрузки не превышают по величи¬не силы внутреннего трения, то рес¬соры передают их жестко. Пружины деформируются прямо пропорционально нагрузке и не име¬ют внутреннего трения. Вследствие этого колебания в пружинном подве¬шивании гасятся очень медленно. Поэтому в конструкциях упругого подвешивания одновременно с пру¬жинами применяют дополнительные упругие элементы, ускоряющие зату¬хание колебаний. Такими элемента¬ми могут быть резиновые или резино¬металлические амортизаторы. Одна¬ко их поглощающая (демпфирую¬щая) способность недостаточна.

Поэтому в бесчелюстных тележках с пружинным подвешиванием при¬меняют специальные фрикционные (или другого типа) гасители коле¬баний. В опытном порядке на ряде локомотивов используются пневма¬тические рессоры, которые обладают малым весом и хорошими упругими свойствами. Их недостаток — боль¬шие габариты.

Типы рессорного подвешивания.

Рессоры отдельных букс в тележке могут быть не связаны в общую систему. Подвешивание из незави¬симых друг от друга рессор назы¬вается несопряженным, или индиви¬дуальным. Такое подвешивание име¬ют бесчелюстные тележки теплово¬зов 2ТЭ10В и 2ТЭ116.

В ряде случаев рессоры в тележке соединяют между собой балансирами и подвесками. Такое подвешивание называется сопряженным, или сба-лансированным. В сопряженном подвешивании сохраняется заданное соотношением плеч балансиров распределение как статических, так и динамических нагрузок по колесным парам. По-ложение равнодействующей этих нагрузок при этом не меняется, В связи с этим все нагрузки в такой группе рессор можно заменить рав-нодействующей, приложенной в одной точке. Поэтому группу сопря¬женных рессор называют точкой под-вешивания. На серийных тепловозах с челюст-ными тележками (ТЭЗ, 2ТЭ10Л, ТЭМ2), а также на ТЭП60, 2ТЭ121 применено четырехточечное подве¬шивание (все рессоры одной сторо¬ны каждой тележки сопряжены ба¬лансирами и представляют одну точ¬ку подвешивания). Если нагрузка от рамы тележки на буксы передается последователь¬но через один рессорный элемент (например, как на схемах, показан¬ных на рис. 11.29, а или на рис. 11.15), подвешивание называют одинарным; если нагрузка передается последо-вательно через два элемента — двой-ным (рис. 11.29,6). Двойное подвешивание применено на тепловозе 2ТЭ121. Различают также одноступенчатое или двухступенчатое подвешивание. Одноступенчатой называется систе¬ма, в которой все упругие элемен¬ты, как у большинства грузовых и маневровых тепловозов, размещены между рамой тележки и буксами. Двухступенчатым (или двухъярус¬ным) подвешиванием (рис. 11.29, в) называется система, в которой, поми¬мо первой (буксовой) ступени подве¬шивания, имеется вторая ступень (центральная), упругие элементы ко¬торой размещаются между рамой тепловоза и рамой тележки, т. е. входят в состав опорных устройств кузова. Двухступенчатое подвешива¬ние применено на тепловозах ТЭП60, 2ТЭ121. ТЭП70 и ТЭМ7. Характеристики упругих элемен-тов. Главными параметрами упругих элементов в отдельности и рессор¬ного подвешивания в целом являют¬ся прогиб и жесткость. Прогибом f рессоры (или пру¬жины) называется величина се де¬формации (по высоте) под действием приложенной нагрузки. Прогиб рес-сорного элемента (или подвешивания в целом) под действием веса распо-ложенных над ним узлов локомотива в неподвижном (статическом) сос¬тоянии называется статическим — f(r. В настоящее время считается, что рессорное подвешивание грузо¬вых тепловозов должно иметь стати¬ческий прогиб порядка 100—120 мм, пассажирских — 160—180 мм. т. е. численно должно примерно соответ-ствовать конструкционной скорости тепловоза в км/ч. Прогиб рессор¬ных элементов в рабочем диапазоне нагрузок прямо пропорционален ве-личине вертикальной нагрузки Р. Упругость рессорных элементов характеризуется их жесткостью ж, которая представляет отношение вер-тикальной нагрузки к прогибу: ж=Р/$. Иными словами, жесткость представляет собой нагрузку, необхо-димую для прогиба рессоры на едини-цу высоты (обычно на 1 мм). Жест¬кость поэтому измеряется в кН/мм. Иногда для характеристики подве-шивания используется понятие гиб-кости рессоры г, которая является величиной, обратной жесткости, и представляет собой величину проги¬ба на единицу нагрузки: г = //Р. Жесткость системы упругих эле-ментов зависит от жесткости входя¬щих в нее элементов и характера распределения нагрузки между ними. Предположим, что нагрузка Р пе-редается через параллельно рабо-тающие упругие элементы (рис. 11.30, а), имеющие различные жест¬кости: Ж\, ж2 и ж$. Каждая из пру¬жин будет воспринимать соответ¬ственно нагрузку Р\, Р^ и Ру Pi=xtfr, Р2 = Ж2(у, Рл = Жз(з. Если рассматривать систему в целом, то для нее Р=ж[, где ж и / соответственно являются жесткостью и прогибом системы упругих эле¬ментов. Так как очевидно, что P = Pi4- + Р2 + Р3, то ж! = ЖI fi + + ЛС3/3. Если при параллельной работе пружин обеспечивается одинаковая величина их деформаций = — то Ж = Ж1+ж2 + Жз- (11-1) Таким образом, жесткость систе-мы параллельно нагруженных упру¬гих элементов равна сумме жесткос¬тей этих элементов. Рассмотрим аналогичную систему последовательно работающих упру¬гих элементов (рис. 11.30, б). Проги¬бы пружин соответственно равны /i=ePi/3Ci; h — Pi/жг и !л=Рз/жз- Очевидно, что прогиб системы равен сумме прогибов ее элементов (/ = ™/| + /г+Ь). Тогда «2± ■■ — *4- , Ж ЛЯ* ’ ЛЯ* ЛЯ* ок.1 Л-2 *ДХ’3 Ясно, что нагрузки, действующие на отдельные пружины, равны меж¬ду собой и равны нагрузке Р, при-ложенной к системе (Р1 = Р2=Рз = = Р). Следовательно, l/ж — 1/Ж| + \/жг+ 1/йСз или (11.2) (11.3) Таким образом, при последова-тельном нагружении упругих элемен-тов гибкость системы равна сумме гибкостей этих элементов. Жесткость рессорного подвешивания. В систему рессорного подвешивания, как, например, на рис. 11.31, могут входить и параллельно, и последовательно нагруженные упругие элементы. Для определения общей жесткости всей системы в этих случаях необходимо сначала заменить все группы последовательно работающих элементов ус¬ловными (эквивалентными) рессорами и определить их эквивалентные жесткости по формуле (11.2). Затем, когда останется сис¬тема параллельно работающих элементов, определить их суммарную жесткость (по формуле (11.1)1, которая и будет жесткостью всей системы. Однако можно подойти к решению этой задачи проще, исходя их условия равенства работ: работа деформации системы упругих элементов равна сумме работ деформации ее элементов: V Р’1‘ 2 " 2 ’ I Если в равенстве заменить прогибы через отношения нагрузок к жесткостям (/яв—; , Р‘у /,»= —), то получим

Разделив обе стороны уравнения на Р~ и введя обозначения А, = Р,/Р, получим

<1,л)

I

Отсюда

JiCf

I

Таким образом, для определения жесткости системы необходимо знать доли общей нагрузки А,, воспринимаемые отдельными элементами, и их жесткости ж,-.

Легко проверить, что формула (11-5) да¬ет те же результаты, что можно получить,

пользуясь формулами (11.1} и (11.2). Так. если рессоры работают последовательно, Д, = 1 и из формулы (11.4) получается фор¬мула (11.2).

Рессорное подвешивание челюст¬ных тележек тепловозов 2ТЭ10Л, ТЭЗ и т. д. (см. рис. 11.31) включа¬ет в себя два средних и два концевых рессорных комплекта, а также балан¬сиры 11 и подвески 12, связываю¬щие эти комплекты в единую систе¬му.

Средний комплект состоит из вось-милистовой рессоры 9 и двух цилин-дрических пружин 4. Пружины и рес-сора связаны в единый узел при по-мощи валика 2, проходящего через отверстия в проушинах опоры 3 и хомута 8. Чтобы предохранить про-ушины от износа, в их отверстия запрессованы стальные втулки /.

Рама тележки 10 опирается на средний комплект через тарелки 7 и резиновые амортизаторы (шай¬бы) 5. Шайбы и пружины фикси¬руются в комплекте штифтами 6 тарелок 7.

Концевой комплект состоит из ци-линдрической пружины 4, подвески 13, валика 14, резиновой шайбы 5, тарелки 7 и подкладки 17, зафик¬сированных гайкой 16 и штифтом 15. Пружина та же, что и для средне¬го комплекта (из прутковой стали 60С2 диаметром 40 мм).

Нагрузки в этой системе распределяются следующим образом (рис. 11.32): на средние комплекты приходится по одной трети верти-кальной нагрузки на точку подвешивания, на концевые — по одной шестой.

Таким образом, ДСр=1/3; Дк“1/6.

Определим жесткость системы (точки) лс,„, обозначив жесткость ее элементов лис-товых рессор, пружин и резиновых аморти-заторов} соответственно жл, лсРр и жр. Тогда Д.,= 1/3; Длр = 1/6; Др =1/6;

1 ЭЖлЖчрЖр ЬЖщЖр-|-Зж, (Жггр+Жц)'

Если принять ж„ = 1,75 кН/мм, ж„р = = 1,0 кН/мм н лср=10,0 кН/мм, получим лсГР = 3,4 кН/мм. Жесткость подвешивания тележки ж,„ = 2ж1„. жесткость подвешивания тепловоза = 2жг,.., = 4>с1Л= 13,6 кН/мм.

Индивидуальное, несбалансированное подвешивание

Рессорное подвешивание бесчелюстных тележек, тепловозов 2ТЭ10В и 2ТЭ116 (см. рис. 11.24) является индивидуальным, несбалансирован-ным. Рессорные комплекты всех букс, состоящие каждый из трех концентричных пружин, работают параллельно. Если обозначить через жк — жесткость одного пружинного комплекта буксы, то для буксы — точки подвешивания—ЛСТП = 2ЛСК> для тележки яс1м=12лсх, для тепло¬возов ЙСтепл = 24Жк. Индивидуальное рессорное подве-шивание примерно в 3 раза легче сбалансированной системы, в ней от-сутствуют изнашиваемые шарниры (24 точки смазывания на тележку). Однако индивидуальная система тре¬бует тщательного подбора пружин по размерам и жесткости.