Техническая эксплуатация электрооборудования пассажирского вагона

Техническое обслуживание пассажирских вагонов выполняют на ремонтно-экипировочных путях пассажирской технической станции, ремонтно-экипировочного депо или технического парка.

Общие сведения

Слесари-электрики по ремонту подвагонного оборудования и аккумуляторщики работают под руководством осмотрщика вагонов по электрооборудованию. На осмотр вагонов с электроотоплением и комбинированным отоплением выделяют группу слесарей-электриков, имеющих допуск к ремонту высоковольтного оборудования напряжением выше 1000 В.

При обслуживании дополнительно к работам, выполняемым перед каждым отправлением состава в объеме ТО-1, производится проверка наличия и надежность заземления ящиков и пульта, проверяется состояние уплотнений и замков ящиков, крепления ящиков, пульта и преобразователя, а также крепления аппаратов и панелей.

Осматриваются и при необходимости очищаются внутренние поверхности ящиков и пульта, прочищаются дренажные отверстия, проверяются клеммные электрические соединения.

При ТО-2 аккумуляторных батарей дополнительно к работам, выполняемым перед отправлением состава в объеме ТО-1, производится корректировка плотности электролита щелочных аккумуляторов. Она должна быть летом 1,20 г/см3, а зимой — 1,26 г/см3. Плотность всесезонного электролита должна поддерживаться зимой и летом в пределах (1,23±0,01 г/см3). Плотность электролита щелочных аккумуляторов корректируют по средней плотности, замеренной в трех произвольно выбранных аккумуляторах.

При ТО-2 системы контроля нагрева букс (СКНБ) дополнительно к работам, производимым при ТО-1, выполняется осмотр со вскрытием клеммных коробок и разъемных соединений.

Клеммные коробки СКНБ открывают, очищают внутренние поверхности, проверяют затяжку контактов и состояние уплотнительных прокладок. На резьбу винтов, крепящих крышку клеммной коробки, наносят смазку.

Производят вскрытие клеммных коробок и розеток межвагонных соединений с записью в Книге учета ремонта вагонов. Наконечники, имеющие неполноценную пайку или обрыв подводящих проводов, перепаиваются. Пайка считается полноценной, если жилы провода и наконечника полностью облужены, припой не имеет шероховатостей и залит по всей окружности с плавным переходом от провода к наконечнику. Оконцевание жил кабеля и проводов производится согласно действующей инструкции.

Узлы и детали систем контроля, диагностики и управления СКДУ продуваются от пыли сжатым воздухом.

При ТО-2 магниторельсового тормоза производится замер сопротивления изоляции башмаков.

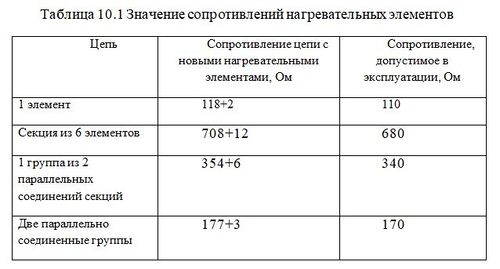

Обслуживание установок электроотопления 3000 вольт. При ТО-2 на вагонах моделей 61-4170, 61-4188, 61-4189, 61-4192 производится проверка сопротивления групп нагревательных элементов котла отопления. Проверка сопротивления производится омметром класса точности не ниже 1,0; полученные параметры должны соответствовать нормативам Инструкции 019-ПКБ ЦЛ-04 РЭ (табл. 10.1.).

При проведении ТО-2 замеряют изоляцию цепей нагревательных элементов мегомметром на 2500 В. Для вагонов, вводимых в эксплуатацию после постройки или планового ремонта, сопротивление изоляции должно быть не менее 8 МОм, для эксплуатируемых — не менее 2 МОм.

Высоковольтные контакторы проверяют в следующем порядке:

- снимают дугогасительную камеру;

- осматривают главный контакт;

- зачищают наплавы и капли застывшего металла;

- подтягивают крепеж главного контакта; *проверяют визуально качество изоляционных поверхностей, при необходимости зачищают и покрывают краской;

- проверяют работоспособность контактной и отключающей пружин трехкратным нажатием на изолятор; при отключении скоба подвижного контакта должна доходить до упора (резиновый амортизатор), при включении - подвижный контакт не должен выходить за пределы неподвижного контакта

- проверяют, не разбирая, дугогасительную камеру, качество ее внутренней поверхности, удаляют наплывы при помощи напильника, заменяют камеры, имеющие сквозные прогары;

- надевают и закрепляют дугогасительную камеру, при этом замок должен надежно фиксировать камеру от вертикальных и горизонтальных перемещений;

- проверяют действие подвижных частей вручную, путем нажатия на изолятор, в случае необходимости устраняют касание подвижным контактом дугогасительной камеры;

- проверяют изоляцию высоковольтной магистрали;

- проверяют состояние дренажных отверстий высоковольтных ящиков.

Обслуживание электрооборудования напряжением до 1 кВ выполняют работники электроцеха.

Электрооборудование распределительного шкафа (пульта управления) очищают пылесосом от грязи и пыли. При очистке запрещается использовать сжатый воздух.

Затем:

- осматривают целостность электрических аппаратов и проводного монтажа, проверяют соответствие их типов, номиналов электрической принципиальной схеме. Проверяют затяжку контактов электрических и крепежных соединений;

- тумблеры, переключатели, кнопочные выключатели, светодиоды проверяют в действии;

- предохранители распределительного шкафа снимают, осматривают, очищают, проверяют целостность плавких вставок и соответствие их номинальному току установки. Корпуса предохранителей должны быть без вмятин, трещин, сколов и прожогов. Токоведущие части корпусов очищают. Предохранители с поврежденными корпусами, сработавшие или не соответствующие току установки заменяют новыми;

- электрические провода шкафа испытывают на электрическую прочность изоляции мегомметром на напряжение 500 В в течение 1 мин. Сопротивление изоляции должно быть не менее 0,5 МОм. Перед проверкой должны быть отсоединены электронные блоки, выключатели следует установить в нулевое положение и положение «Отключено».

Удаляют пыль с наружной и внутренней сторон светильников и розеток влажной ветошью или мягкой волосяной щеткой, осматривают все светильники и проверяют их работоспособность; сопротивление изоляции низковольтных электрических цепей относительно корпуса вагона проверяют мегомметром на 2500 В, полупроводниковые узлы при этом не шунтируют. Общее сопротивление изоляции должно быть не менее 110 кОм. Если сопротивление изоляции окажется ниже требу емой нормы, то определяют цепь с пониженным сопротивлением при раз дельном измерении в каждой электрической цепи. Сопротивление каждой отдельной электрической цепи должно быть не менее 500 кОм;

- осуществляют промывку линз и светофильтров сигнальных фонарей, стекол светильников;

- проверяют состояние и работоспособность сигнальных фонарей вагонов;

- проверяют действие выключателей и переключателей освещения. Переключатели, выключатели, имеющие заедание механических частей или нарушение работы фиксаторов, заменяют новыми или отре монтированными;

- пускорегулирующую аппаратуру люминесцентных светильников проверяют при подключенном напряжении. При отключенном напряжении осуществляют промывку стекол ламп, заменяют отказавшую пускорегулирующую аппаратуру;

- перегоревшие лампы накаливания заменяют на лампы соответствующего типа, при этом контакты патронов ламп зачищают шлифовальной шкуркой;

- проверяют состояние крепления контактных и клеммных соединений и проводки, при необходимости соединения разъединяют, клеммные соединения очищают, ослабшие крепления подтягивают;

- разъемные электрические соединения разъединяют, осматривают, зачищают контактные соединения, восстанавливают замки крепления, уплотнения и другие детали;

- проверяют надежность крепления светильников, розеток, нагревательных элементов отопления тамбуров и туалетов;

- проверяют наличие выходных напряжений в цепях розеток 220 В, 50 Гц переменного тока и 110 В постоянного тока контрольной лампой, оборудованной типовой вилкой. Мощность цепи контрольной лампы не должна превышать 10 Вт;

- поездную магистраль, обеспечивающую подачу и прием энергии из вагона в вагон, осматривают, проверяют правильность установки поддерживающего кронштейна, межвагонных соединений, прово дов и корпуса самого соединения. После осмотра межвагонные соедине ния должны быть закреплены в глухих розетках;

- проверяют исправность подогревателей воды ПВВ-110/220, установленных в туалетах и служебном отделении, целостность предохранителей цепей электрооборудования;

При обслуживании никель-кадмиевой батареи и аккумуляторного бокса:

- проверяют запорный механизм клеммной коробки предохранителя аккумуляторной батареи (АБ), состояние уплотнений по периметру клеммной коробки. Трещины, деформация и обрыв запорного механизма не допускаются. Проверяют дренажные отверстия для удаления влаги, при необходимости очищают;

- проверяют предохранитель АБ (целостность, соответствие номиналу 100 А), надежность крепления, исправность клемм (отсутствие окисления, крепление, целостность), оси выкатных тележек смазывают консерва-ционным маслом;

- проверяют крепление подвешивания аккумуляторных ящиков (ослабление не допускается);

- проверяют запорные механизмы крышек ящиков (трещины, деформация и обрыв запорных механизмов не допускается);

- проверяют состояние уплотнений по периметру ящика и его крышки (отслоения и разрывы резинового уплотнения не допускается); 126 - проверяют целостность металлического ящика АБ (сквозные повреждения не допускаются);

- проверяют состояние дефлекторов и клапанов взрывобезопасности. Дефлекторы при необходимости очищают, а клапаны взрывобезопасности проверяют на легкость срабатывания опробованием рукой;

- аккумуляторную батарею с вагона снимают и доставляют в аккумуляторное отделение;

- проверяют затяжку гаек на борнах, исправность наконечников (пружинные шайбы, нетиповые наконечники не допускаются), проверяют целостность аккумуляторов;

- проверяют гибкие выводы и перемычки аккумуляторов (нарушение целостности изоляции не допускается);

- при помощи стеклянной трубки проверяют уровень электролита в каждой аккумуляторной банке, который должен быть на уровне между нижней и верхней рисками (20—25 мм по стеклянной трубке). Если уровень электролита ниже нормы, добавляют электролит так, чтобы уровень электролита не превышал верхней риски (25 мм);

- при помощи ареометра производят замер плотности электролита. Доливают электролит дистиллированной водой, в случае если плотность электролита выше 1,24 г/см3, и электролитом, если плотность менее 1,22 г/см3;

- выводы (борны), перемычки, наконечники гибких выводов очищают от окисления и грязи, смазывают маслом АКОР-1. Аккумуляторы протирают, из ящиков удаляют пыль, влагу и пролитый электролит;

- визуально проверяют уровень индустриального масла. Поверхность электролита должна быть залита индустриальным маслом И-20А слоем 4—5 мм;

- при помощи нагрузочной вилки производят проверку каждого аккумулятора на наличие короткозамкнутых элементов.

При зарядке аккумуляторов сначала необходимо зарядить аккумулятор током 40 А в течение 7 ч, затем произвести контрольный разряд током 36 А до напряжения 1 В, далее выполнить контрольный заряд током 40 А в течение 7 ч.

В случае глубокого разряда аккумуляторной батареи нужно произвести следующие операции:

- провести два тренировочных цикла режимом: заряд током 40 А в течение 8 ч, разряд током 36 А в течение 4 ч на первом тренировочном цикле и до 1,0 В на втором;

- выполнить контрольный цикл режимом: заряд током 40 А в течение 7 ч, разряд током 36 А до 1 В. Если время разряда аккумуляторов на контрольном цикле меньше 4 ч 45 мин, повторить три цикла ввода в действие;

- произвести заряд током 40 А в течение 7 ч.

При смене электролита необходимо:

- выполнить два тренировочных цикла режимами: заряд током 40 А в течение 7 ч, разряд током 36 А в течение 4 ч на первом тренировочном цикле и до 1,0 В на втором;

- произвести контрольный цикл заряда батареи током 40 А в течение 7 ч; - при этом необходимо каждый час контролировать температуру электролита в 3—5 средних аккумуляторах. При повышении температуры выше 45 °С заряд надо прервать для охлаждения электролита, затем заряд продолжить;

- после каждого цикла заряда с помощью вольтметра контролировать напряжение аккумуляторной батареи, которое после заряда должно быть не менее 135 В и не более 144 В;

- через 2 ч после окончания заряда протереть аккумуляторы насухо;

- проверить мегомметром на 500 В сопротивление изоляции батареи (должно быть не менее 50 кОм);

- произвести контрольные замеры плотности уровней электролита и индустриального масла;

- по окончании технического обслуживания аккумуляторную батарею установить на вагон.

При обслуживании оборудования напряжением выше 1 кВ во время единой технической ревизии ТО-3 работники электроцеха депо выполняют следующие виды работ:

- очищают электрооборудование от снега и льда, удаляют загрязнения;

- осматривают электрооборудование с наружной стороны вагона, в высоковольтном ящике, внутри вагонов;

- проверяют на функционирование аппаратов;

- измеряют сопротивление электроизоляции;

- снимают кожух ограждения нагревателей и измеряют сопротивление электроизоляции каждого нагревателя.

Все выявленные неисправности устраняют. Электрооборудование, расположенное вне кузова вагона, очищают от грязи и снега. При обледенении межвагонных соединений или глухих розеток лед удаляют остукиванием деревянным молотком. Штепсели вынимают из глухих розеток и осматривают изоляционные поверхности штепселей, глухой и рабочей розеток, обтирают и смазывают пастой КПД, «Пента-219Д» или кремнийорганическим вазелином. Механизмы запоров проверяют типовым ключом. Блокировочные замки, имеющие заедания механизма, разрабатывают или заменяют. Механизмы замков, шарнирные соединения межвагонных соединений смазывают смазкой ЦИАТИМ-201 или МВП.

Проверяют плотность прилегания крышки к корпусу розетки, надежность запирания крышки и розетки, при необходимости ремонтируют или заменяют ее детали. Прокладки, имеющие надрывы, заменяют. Отставшие от места посадки прокладки, приклеивают клеем 88-Н. Осматривают защитные чехлы кабелей межвагонных соединений и глухих розеток там, где они предусмотрены. Чехлы с механическими повреждениями, допускающие проникновение атмосферных осадков, заменяют брезентовым рукавом (или рукавом пожарным, напорным, льняным, предварительно пропитанным акриловым лаком АК-113 или АК-113Ф).

Ящик с электрооборудованием открывают и осматривают все электрические аппараты. Проверяют работу замков ключом и состояние уплотнения крышки ящика, пыль или конденсат из ящика с аппаратов удаляют. Контакторы, дифференциальные реле проверяют на легкость хода механических частей, при необходимости смазывают смазкой ЦИАТИМ-201 или МВП.

Предохранители осматривают, при необходимости протирают. Предохранители со сколами, видимыми трещинами изоляционных поверхностей заменяют.

Проверяют работу заземляющего ножа и блокировочного выключателя при открывании и закрывании крышки ящика.

Электрооборудование внутри вагона осматривают. Проверяют состояние видимых заземляющих шунтов на котле отопления. Шунты, имеющие обрывы жил более 10 %, заменяют новыми, типовыми, менее 10 % — заправляют и опаивают припоем ПОС-60.

Системы электрического отопления проверяют на функционирование аппаратов управления и сигнализации. Контакторы отопления проверяют включением их в работу переключателем пульта управления вагона с проверкой их состояния (включен или отключен) по сигнальным лампам или непосредственно в подвагонном ящике.

Электрическое сопротивление изоляции высоковольтной магистрали относительно корпуса вагона измеряют мегомметром на напряжение 2500 В. Величина электрического сопротивления изоляции должна быть не менее 30 МОм в нормальных климатических условиях.

Проводят испытание электрической прочности высоковольтной магистрали напряжением 3000 В переменного тока частотой 50 Гц в течение 1 мин.

Все работы по техническому обслуживанию высоковольтного ящика 2Я.111У1 производят при отключенной питающей сети 3000 В, 380 В и аккумуляторной батарее. Перед началом работ по проведению технического обслуживания необходимо убедиться в отсутствии напряжения в контролируемых цепях.

При проведении технического обслуживания высоковольтного ящика 2Я.111У1 производят проверку:

- заземления ящика;

- состояния уплотнений и замков ящика;

- крепления ящика к раме вагона;

- крепления аппаратов и панелей внутри ящика;

- клеммных электрических соединений;

- состояния изоляции электропроводки.

Производят осмотр, очистку внутренних поверхностей ящика и составных частей, при наличии сливают конденсат, отвинтив сливные болты.

Проверяют высоковольтные контакторы.

При этом необходимо:

- снять дугогасительную камеру;

- осмотреть главный контакт, зачистить наплывы и капли застывшего металла;

- подтянуть крепеж главного контакта;

- осмотреть гибкие соединения и заменить соединения, имеющие обрыв жил;

- снять и осмотреть контактную пружину. При наличии следов копоти, капель застывшего металла, трещин следует произвести замену пружины;

–нажатием на изолятор проверить провал главных контакторов;

- проверить работоспособность контактной и отключающей пружин трехкратным нажатием на изолятор; при отключении скоба подвижного контакта должна доходить до упора (резинового амортизатора), при включении подвижный контакт не должен выходить за пределы неподвижного контакта;

- надеть и закрепить дугогасительную камеру, замок должен надежно фиксировать камеру от вертикальных и горизонтальных перемещений;

- проверить действие подвижных частей вручную, путем нажатия на изолятор, в случае необходимости устранить касание подвижным контактом дугогасительной камеры;

- проверить величину сопротивления электроизоляции дугогасительной камеры между металлическими скобами — величина сопротивления должна быть при этом не менее 30 МОм;

- замерить величину сопротивления электроизоляции дугогасительной камеры в зоне контактов на внутренних поверхностях стенок: при расстоянии между щупами мегомметра 20 мм сопротивление изоляции должно быть не менее 10 Мом. Если величина сопротивления меньше указанной величины, то указанное место зачищают шкуркой до достижения требуемой величины сопротивления;

- зачистить подгары и копоть на дугогасительных рогах;

- подтянуть выводы дугогасительной катушки;

- проверить визуально качество изоляционных поверхностей, при необходимости зачистить и покрыть краской;

- заменить дугогасительные камеры, имеющие прогары по толщине более 20 %.

Кроме того, следует визуально проверить состояние и правильность установки высоковольтных предохранителей.

Обслуживание блока электроснабжения вагона (БЭВ) включает в себя:

- визуальный осмотр состояния, очистку вентиляционных каналов, проверку крепления составных частей;

- проверку работоспособности БЭВ и поиск неисправностей.

Работы по визуальному осмотру состояния, очистке, проверке механических креплений производят при его полностью обесточенном состоянии. Для этого:

- высоковольтный разъединитель 1S1 в положение заземления высоковольтных цепей вагона;

- т подачу напряжения 110 В постоянного тока на блок отключаю управления SIBAS+A2-G9. Для этого вынимают штекерный разъем подачи напряжения 110 В с аккумуляторной батареи или удаляют соответствующий предохранитель;

- ожидают минимум 5 мин для разрядки конденсаторов модулей БЭВ;

- по истечении времени разрядки конденсаторов открывают крышки БЭВ для контроля отсутствия напряжения 650 В постоянного тока в промежуточной цепи. Напряжение на ножевых контактах не должно быть выше 50 В.

Производят осмотр БЭВ снаружи, выявленные механические повреждения устраняют. Проверяют затяжку заземляющих соединений на корпусе БЭВ. Для визуального контроля БЭВ изнутри на время работ демонтируют из него любой модуль или открывают крышку в днище, снимают крышку клеммной коробки +А2-Х1. При визуальном осмотре контролируют правильность подсоединения и закрепления подводящих кабелей в клеммной коробке к высоковольтным клеммам; к клеммам подсоединения напряжения 110 В; к клеммам управления контактором подогрева; к клеммам управления контактором предварительной зарядки и контактором шунтирования; к клеммам контактов подтверждения исполнения.

Сжатым воздухом продувают воздушные каналы БЭВ через отверстия в днище.

Проводят визуальный контроль: управляющих и силовых проводов на наличие механических повреждений; электронных плат — на механическую посадку; электрических соединений (штекерные разъемы, клеммные соединения) — на плотность посадки. Осматривают и очищают ребра охлаждения радиаторов модулей. Очищают от засорения посторонними предметами заборную решетку главного вентилятора блока энергоснабжения.

При выполнении визуального контроля обязательно производят вскрытие вентиляционных каналов БЭВ для проведения чистки и удаления влаги. Также при необходимости выполняют демонтаж блоков для производства контроля и очистки, восстанавливают поврежденные уплотнения, не обеспечивающие надлежащей герметичности. Все работы по ремонту и обслуживанию БЭВ выполняют согласно действующим нормативным документам.

По окончании работ закрывают все крышки, вставляют все модули и устанавливают крышку клеммной коробки. Болты М6 затя- 132 гивают моментом 6 Н·м, болты М8 — 13 Н·м. Болты М6 крышек модулей затягивают моментом 9 Н·м, а у модулей стопорные винты М8 с внутренним шестигранником — 25 Н·м.

Проверяют также состояние крепления защиты корпуса БЭВ.

После выполнения работ по ТО-3 вагон должен быть выставлен на 11-й тупик для проверки приемщиком вагонов дирекции «Транссервис» работоспособности электрооборудования вагона от источников питания 3000 и 380 В.

Во время технического обслуживания высоковольтного преобразователя ПМ-71 У1 выполняют:

- осмотр крепления преобразователя. При ослаблении крепления следует произвести подтяжку;

- рассоединение штепсельных разъемов подходящих к преобразователю проводов, осмотр и устранение выявленных неисправностей. Не допускается наличие загрязнений, влаги, снега, следов перегрева или подгара токоведущих деталей. Разъемы необходимо соединить и закрепить;

- проверку состояния заземления корпуса преобразователя. При необходимости надо подтянуть крепления, заменить поврежденную заземляющую шину;

- проверку состояния уплотнений крышек преобразователя. При наличии во внутренних отсеках преобразователя грязи, пыли, снега нужно заменить неисправные уплотнения;

Кроме того, необходимо выполнить проверку работоспособности преобразователя; для этого требуется:

- запустить преобразователь на стоящем вагоне;

- измерить выходное напряжение, которое должно быть 110 В, а максимальное рабочее напряжение — 142 В;

- включить потребителей электроэнергии и повторить замер напряжения, которое также не должно выходить за установленные пределы, указанные в предыдущем пункте;

- во всех случаях при замерах выходных напряжений должно контролироваться входное напряжение, которое не должно выходить за пределы 2200—4000 В;

- отключить преобразователь.

Обслуживание высоковольтного преобразователя БЭВ М-1ТП-46/ М-1ТП-71 включает в себя:

- визуальный осмотр состояния, очистку вентиляционных каналов, проверку крепления составных частей;

- проверку работоспособности преобразователя и поиск неисправностей.

Работы по визуальному осмотру состояния, очистке, проверке механических креплений производят при его полностью обесточенном состоянии. Для этого следует:

- разомкнуть выключатель высоковольтного преобразователя в распределительном шкафу служебного отделения;

- отключить подачу напряжения 110 В постоянного тока на блок управления SIBCOS-M1300, для чего вынимают штекерный разъем подачи напряжения 110 В с аккумуляторной батареи или удаляют соответствующий предохранитель;

- выждать минимум 5 мин для разрядки конденсаторов модулей преобразователя;

- по истечении времени разрядки конденсаторов открыть крышки блока преобразователя.

Далее производят осмотр высоковольтного преобразователя снаружи, выявленные механические повреждения устраняют. Проверяют также затяжку заземляющих соединений на корпусе преобразователя.

Проводят визуальный контроль: управляющих и силовых проводов на наличие механических повреждений; электронных плат — на механическую посадку; электрических соединений (штекерные разъемы, клеммные соединения) — на плотность посадки.

Очищают от засорения посторонними предметами заборную решетку вентилятора блока преобразователя.

При необходимости выполняют демонтаж блоков для производства контроля и очистки, восстанавливают поврежденные уплотнения, не обеспечивающие надлежащей герметичности. Все работы по ремонту и обслуживанию высоковольтного преобразователя необходимо выполнять согласно нормативной документации.

Кроме того, выполняют проверку состояния крепления защиты корпуса высоковольтного преобразователя.

После выполнения работ по ТО-3 вагон должен быть подвергнут проверке работоспособности его электрооборудования от источников питания 3000 и 380 В.