Экипажная часть

Механическая часть тягового подвижного состава, предназначенная для преобразования энергии, получаемой от тягового электродвигателя или от автономного источника энергии (дизель, турбина), в механическую работу по перемещению поезда по рельсовому пути, передачи силы тяжести тягового ПС на путь, а также создания условий нормального движения в рельсовой колее, называется экипажной частью; служит для размещения оборудования и кабин управления. В вагонах электро- и дизель-поездов, а также поездов метрополитена предусматривают салоны для пассажиров.

Экипажная часть должна удовлетворять требованиям, предъявляемым к показателям качества и надежности, таким как габаритные ограничения, безопасность движения, защита пути и оборудования тягового ПС от действия вибраций, возникающих в процессе движения, и плавность хода. Экипажная часть включает кузов с оборудованием, тележки и автосцепные приборы (автосцепка и поглощающий аппарат).

Кузов обеспечивает защиту оборудования и людей от действия внешней среды; состоит из главной рамы, боковых и торцевых стен и крыши. В кузове размещается силовое и пневматическое оборудование, а также кабины управления. На электропоездах оборудование устанавливается частично под кузовом и на крыше вагона, а пространство кузова за исключением кабин и служебных помещений используется для пассажиров. Кузова тягового ПС выполняют капотного или закрытого (вагонного) типов. Капотный кузов широко применяют на маневровых локомотивах с расположением кабины управления как посередине, так и на одном конце кузова. Все электрическое и пневматическое оборудование расположено под капотами и хорошо доступно для обслуживания и ремонта. На магистральных локомотивах применяют кузова вагонного типа с двумя кабинами, расположенными по концам кузова, а на двухсекционных - с одной кабиной. На электропоездах кабины управления имеются только на головных вагонах.

В зависимости от распределения внешних нагрузок между элементами кузова их подразделяют на кузова с несущей рамой и цельнонесущие. У кузовов с несущей рамой все внешние нагрузки воспринимает главная рама, основой которой являются две мощные продольные балки. В зависимости от их расположения различают кузова неохватывающего и охватывающего типов. На первых продольные балки, называемые хребтовыми, расположены над рамой тележки, что повышает центр масс сечения над осью автосцепок, увеличивает напряжения от изгиба и ведет к утяжелению рамы. В кузовах охватывающего типа продольные балки рамы разнесены на наибольшее возможное в поперечном направлении расстояние и охватывают раму тележки. Кузова с несущей рамой не охватывающего типа применены на тепловозах ТЭЗ, 2ТЭ10Л, 2ТЭ10В, М62, ТЭ116 и др.; охватывающего типа на электровозах ВЛ10, ВЛ11, ВЛ80С и более поздних выпусков. Цельнонесущие кузова выполнены на электровозах серии ЧС, на электро- и дизель-поездах, на тепловозах - ТЭП60, ТЭП70, 2ТЭ121. Силы, действующие на такие кузова, воспринимаются рамой, стенами и крышей, работающими как одно целое. Кузова этого типа имеют две разновидности: с боковыми стенками ферменного вида с раскосами и с каркасной крышей, состоящей из крышевых дуг и продольных стержней - электровозы ЧС, тепловозы ТЭП60, ТЭП70; с безраскосными боковыми стенками - тепловоз 2ТЭ121, все электропоезда.

Параметрами кузова являются его ширина, длина по концам торцевых стенок, длина по осям автосцепок, продольная база — расстояние между серединами тележек (между шкворнями), поперечная база - расстояние между осями опор кузова на тележки или пружин второй ступени рессорного подвешивания, его масса, моменты инерции, геометрические и прочностные характеристики сечений отдельных элементов. Для снижения массы кузова его выполняют из легированных сталей или алюминиевых сплавов (скоростной тяговый подвижной состав), а также композитных материалов (стеклопластики); для повышения коррозионной стойкости применяют нержавеющие стали. Размеры и характеристики сечений отдельных элементов выбирают так, чтобы обеспечить прочность кузова и устойчивость его элементов, работающих на сжатие. Продольные силы, действующие на кузов, принимают обычно равными 2,5 МН для грузовых и 2,0 МН — для пассажирских локомотивов.

Тележки служат для передачи веса кузова и самих тележек на путь, обеспечения условий движения по кривым участкам пути, реализации сил тяги и торможения и передачи их на кузов или непосредственно составу через автосцепки. В состав тележки входят рамы, рессорное подвешивание, узлы связи с кузовом (опорно-возвращающие устройства), тяговый привод, тяговый редуктор, буксовый узел, механизм передачи силы тяги и тормозное оборудование. В рамах тележек закреплены колесные пары, воспринимающие через буксовые узлы статические и динамические нагрузки от кузова и тележек и передающие их на ж.-д. путь, обеспечивающие направление движения экипажа в рельсовой колее, а также реализующие силы тяги и торможения в зонах контакта колес с рельсами.

На первых тележечных электровозах применяли сочлененные тележки, которые соединялись между собой межтележечными соединениями и передавали силу тяги составу через автосцепки. Такие тележки были тяжелыми, оказывали повышенное воздействие на путь и допускали низкие скорости движения - не более 80 км/ч. В магистральных электровозах и на всех тепловозах, выпускаемых с несочлененными двух- и трехосными тележками, передача продольных сил происходит через раму кузова, по концам которой установлены автосцепки. Исключение составляют восьмиосные тепловозы ТЭМ7 и ТЭП80, а также электровозы ЭП200, на которых применены по две группы сочлененных между собой двухосных тележек. Эти тележки передают силу тяги на промежуточную раму, а от нее на кузов и далее через автосцепки - составу.

Тележки тягового ПС отличаются большим разнообразием. Их параметрами являются масса и моменты инерции; продольная база - расстояние между осями колесных пар; поперечная база - расстояние между осями пружин первой ступени; жесткости и демпфирование в ступенях рессорного подвешивания; координаты расположения опор кузова; геометрические и прочностные характеристики сечений отдельных элементов. Рассмотрим для примера тележки пассажирских электровозов последних выпусков ЭП1, ЭП10 и грузового тепловоза 2ТЭН6.

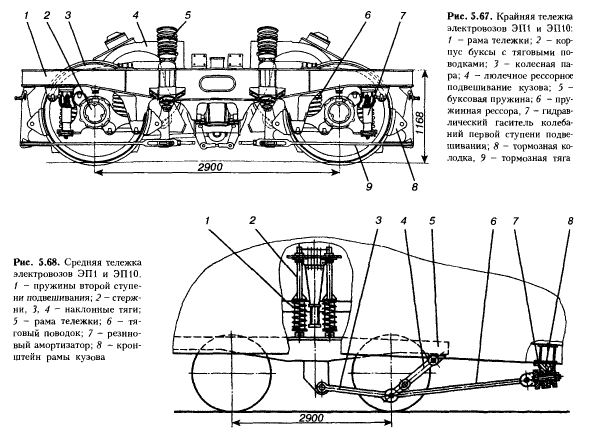

Крайние тележки (рис. 5.67) электровозов ЭП1, ЭП2 являются двухосными с шарнирно-поводковыми буксовыми узлами и люлечным рессорным подвешиванием во второй ступени. Первая ступень выполнена в виде индивидуального подвешивания с пружинами. Для демпфирования в обеих ступенях использованы гидравлические гасители колебаний. Во второй ступени на средней тележке (рис. 5.68) вместо люльки применены пружинные опоры, дополненные стержнями, работающими на сжатие, что обеспечивает возможность увеличенных поперечных перемещений этих тележек относительно кузова при движении в кривых. Тяговая передача II класса, тяговый электродвигатель выполнен с полым валом, через который проходит торсионный соединительный вал, передающий вращающий момент от двигателя через муфты на вал шестерни редуктора. Продольные силы от тележек к кузову передаются через наклонные тяги.

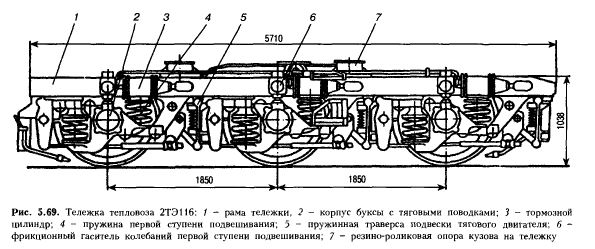

Тележки 2ТЭ116 (рис. 5.69) - трехосные, бесчелюстные, с индивидуальным одноступенчатым рессорным подвешиванием и опорно-осевой тяговой передачей, буксовые узлы - шарнирно-поводковые. В первой ступени подвешивания применены пружины и фрикционные гасители колебаний. Узел соединения тележки с кузовом состоит из шкворня и четырех резино-роликовых опор.

Рама тележки является самым напряженным узлом экипажной части; воспринимает статические и динамические нагрузки от кузова и от взаимодействия колесных пар с путем. Рама тележки выполняется сварнолитой конструкции, состоит из боковин коробчатого сечения и между рамных креплений, обеспечивающих необходимую жесткость.

Рессорное подвешивание - система упругих и диссипативных механических элементов, предназначенных для смягчения ударных нагрузок и снижения колебаний (перемещений) кузова и тележек ж.-д. экипажа, а также уменьшения воздействия локомотива на путь. Рессорные подвешивания подразделяют на одно- и двухступенчатые, на индивидуальные и сбалансированные. Одноступенчатое сбалансированное подвешивание применено на тепловозах М62, 2М62У, ТЭ121 и ТЭМ2. Двухступенчатое индивидуальное - на электровозах ВЛ10, ВЛ11, ВЛ80С и более поздних выпусков, а также на пассажирских тепловозах; двухступенчатое сбалансированное - на тепловозе 2ТЭ121 и электровозе ЧС2. В состав рессорного подвешивания входят пружины или пневматические рессоры, обеспечивающие гибкость подвешивания; гасители колебаний (фрикционные и гидравлические), обеспечивающие рассеяние (диссипацию) энергии колебаний; резиновые элементы или листовые рессоры, обладающие гибкостью и диссипативными (демпфирующими) свойствами, а также балансиры, прокладки, соединительные детали и т. п.

В первой ступени рессорного подвешивания применяют пружины и фрикционные гасители колебаний - электропоезда, тепловозы 2ТЭ10М и 2ТЭ116; на электровозах ВЛ10, ВЛ80С, ВЛ85 и ВЛ65 - пружины и листовые рессоры; на электровозах ЧС2 и тепловозах 2ТЭ121, ТГМ4, ТГМ6А, ТГМ8Э, ТГМ40 и ТГМ23В - сбалансированное подвешивание с пружинами и листовыми рессорами; на электровозах ЭШ, ЭП10, ЧС6, ЧС7, ЧС8 - пружины и гидравлические гасители колебаний, на тепловозах ТЭП70 и ТЭМ7 - пружины без гасителей, а демпфирование выполняется гасителями второй ступени.

Во второй ступени подвешивания используют люлечные подвески, создающие возвращающую силу, пружины и гасители колебаний (электропоезда и электровозы ВЛ10, ВЛ80С, а также электровозы последующих серий). Люлечные подвески в сочетании с листовыми рессорами и скользунами применены на электровозах ЧС2. Более совершенным является безлюлечный вариант второй ступени с пружинами увеличенной длины (типа «Флексикойл»), обеспечивающими реализацию одновременно необходимых величин вертикальной, поперечной и угловой жесткости между тележками и кузовом (тепловозы ТЭП70, ТЭП75, ТЭП80 и электровозы ЭП200). На скоростных поездах для снижения жесткости рессорного подвешивания вместо пружин применяют пневматические рессоры - электропоезда ЭР200, «Сокол».

Демпфирование вертикальных и боковых колебаний относа во второй ступени подвешивания выполняют гидравлическими гасителями, установленными наклонно в сочетании со скользунами для демпфирования колебаний виляния - электропоезда, электровозы ВЛ10, ВЛ80 или, что дает лучшие результаты, отдельными гасителями для вертикальных и боковых колебаний - тепловозы ТЭП70, ТЭП75, ТЭП80 и электровоз ЭП200.

Детали экипажной части, отделенные рессорным подвешиванием от пути, называют подрессоренными (обрессоренными), а детали, непосредственно взаимодействующие с путем - неподрессоренными (необрессоренными). Для снижения сил взаимодействия между колесами и рельсами необходимо уменьшать массу неподрессоренных деталей. Это особенно важно для скоростного тягового ПС.

Выбор жесткости упругих элементов производят по заданной величине суммарного статического прогиба, регламентируемого нормами расчета локомотивов, электропоездов и дизель-поездов. Распределение жесткости и демпфирования по ступеням подвешивания зависит от соотношения масс и моментов инерции и выполняется на основе расчетов колебаний из условия обеспечения заданных значений показателей динамических качеств тягового ПС.

Узлы соединений обеспечивают соединение колесных пар с рамами тележек (для тележечного ПС), а также тележек с кузовом. Эти узлы передают на колесные пары вертикальные силы от веса обрессоренных деталей, продольных сил тяги и торможения и обеспечивают вращение колесных пар в корпусе буксы. Кроме того, они передают от колесных пар на тележку поперечные силы, направляющие движение тягового ПС в рельсовой колее. В их состав входит буксовый узел, обеспечивающий вращение колесной пары и ее связь с рамой, устройства вертикального, продольного и поперечного соединения буксы с рамой. Буксовый узел выполняют с плоскими направляющими (челюстными) - на ВЛ8, М62, 2М62, ТЭМ2 и с резинометаллическими рессорами, с цилиндрическими направляющими (шпинтонами) на ЧС2, ЧС6, ЧС7, ЧС8, с шарнирно-поводковыми на ВЛ10, ВЛ11, ВЛ80С и всех последующих сериях электровозов, 2ТЭ10М, 2ТЭП6, 2ТЭ121 и пассажирских тепловозах, с шарнирно-рычажными механизмами (ДР1).

Узлы соединений, обеспечивающие связь тележек с кузовом при одноступенчатых системах рессорного подвешивания, представляют собой опорно-возвращающие устройства. Нагрузка от веса кузова может передаваться на тележки через плоские пятниковые опоры (ВЛ8, ЭР1), которые одновременно передают продольные и поперечные силы. Однако из-за большого трения в такой опоре боковые силы воздействия на путь оказываются высокими, поэтому на ПС более поздних выпусков их не применяют. Лучшие результаты дает использование роликовых опор (по четыре на тележку), передающих вертикальные нагрузки от веса и создающих возвращающие силы и возвращающий угловой момент, в комплекте со шкворнем, передающим продольные и поперечные силы, а также обеспечивающим возможность угловых перемещений галопирования, виляния и боковой качки - тепловозы М62, ТЭМ2. Более совершенным вариантом такого узла соединения, улучшающим динамические свойства тягового ПС, является применение резино-роликовых боковых опор совместно с пружинным возвращающим устройством шкворня - тепловозы 2ТЭ10М и 2ТЭ116.

Узлы соединения кузова с тележками при двухступенчатых системах рессорного подвешивания могут содержать пятниковые опоры для передачи продольных сил и скользуны для гашения колебаний виляния (электропоезд ЭР1) или шкворни - электропоезда последующих серий и электровозы ВЛ10, ВЛ80С. На электровозах ВЛ85, ВЛ65, ЭП1 и ЭП10 шкворни заменены наклонными тягами, снижающими разгрузку передних колесных пар при трогании поезда.

Тяговый привод создает вращающий момент (тяговый или тормозной) и передает его на колесные пары. На тяговом ПС с электрической тяговой передачей он состоит из электродвигателя, тягового редуктора с зубчатыми колесами и соединительных механизмов. Привод с гидравлической передачей состоит из первичного двигателя (дизель), гидротрансформаторов, гидромуфт, зубчатых редукторов и соединительных механизмов (подробнее см. Гидравлическая передача тепловоза). Привод с механической передачей также содержит первичный двигатель (дизель или паровую машину) и соединительные механизмы (шатуны, спарники и т.п.), преобразующие поступательное движение во вращение колесных пар.

Тяговый привод подразделяют на индивидуальный и групповой. В первом случае вращающий момент к каждой движущей колесной паре передается от индивидуального тягового электродвигателя. При групповом приводе вращающий момент от одного тягового электродвигателя или дизеля передается группе осей, механически соединенных между собой зубчатыми колесами редуктора или соединительными механизмами (шатуны, спарники и т.п.). На паровозах соединение колесных пар выполняют только шатунами и спарниками (подробнее см. Тяговый привод подвижного состава).

Тяговый редуктор служит для соединения тягового электродвигателя или дизеля с колесной парой, снижает частоту вращения валов быстроходных двигателей до уровня, соответствующего выбранной конструкционной скорости движения тягового ПС. Одновременно редуктор увеличивает вращающий момент, передаваемый на колесную пару. Редуктор включает ведущую шестерню на валу двигателя и зубчатое колесо на оси колесной пары или промежуточного (полого) вала (одноступенчатый редуктор). В механических тяговых передачах применяют многоступенчатые редукторы.

На магистральных тепловозах используют односторонний тяговый редуктор, на грузовых электровозах - на каждой колесной паре по два редуктора с шевронными зубчатыми колесами. Применяют упругие зубчатые колеса, что способствует уменьшению динамических усилий в зацеплении зубьев.

Тормозная рычажная передача служит для создания механического тормозного момента; она передает силу нажатия от пневматических тормозных цилиндров к тормозным колодкам, которые при торможении прижимаются к поверхности катания колес. Конструкция тормозной передачи зависит от числа тормозных цилиндров и расположения их относительно колес (см. Тормоза подвижного состава).

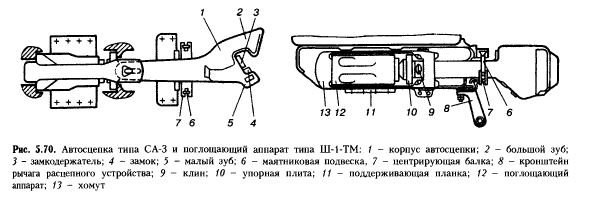

Ударно-тяговые приборы, установленные на кузове или тележках, предназначены для сцепления локомотива с вагонами или с другими локомотивами в поезд, а также служат для передачи и амортизации продольных усилий, действующих во время движения в поезде или при маневрах. Автосцепные приборы состоят из автосцепки и поглощающего аппарата (рис. 5.70). Автосцепка обеспечивает автоматическое сцепление единиц подвижного состава; к ней относятся: корпус с механизмом сцепления, привод для расцепления, центрирующий прибор и упряжное устройство (см. также Вагоны).

Поглощающие аппараты предназначены для рассеяния энергии соударений между локомотивом и вагонами при маневровой работе и при продольных колебаниях в поезде. В состав аппаратов входят упругие и диссипативные элементы. Применяют пружинно-фрикционные, гидравлические и гидро-газовые аппараты. Основными их характеристиками являются энергоемкость и коэффициент необратимого поглощения энергии. Энергоемкость определяется количеством кинетической энергии удара, воспринимаемым аппаратом при сжатии, соответствующем полному ходу аппарата; при этом усилие не должно превышать 2 МН. Коэффициент необратимого поглощения энергии равен отношению механической энергии, преобразованной в другие виды энергии к полной энергии, воспринятой аппаратом.