Расчет тормозов и эксплуатационные параметры, определяемые тормозными системами

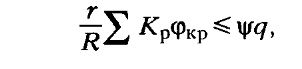

ДЛЯ ВЫБОРА ОБЩИХ принципиальных схем тормозного оборудования, тормозной рычажной передачи, усилий тормозных нажатий, размеров тормозных цилиндров, объема запасных резервуаров, а также режимов торможения и тормозного пути производят расчет тормозных систем подвижного состава. В ходе расчетов учитываются условия нагрева колес при торможении. Фрикционные тормоза (кроме магнитно-рельсовых) реализуют тормозную силу через сцепление колес с рельсами, поэтому исходным соотношением для проектирования тормоза является:

где r, R — соответственно расчетный радиус действия тормозной силы и радиус колеса (при колодочном тормозе r = R);ΣKрφкр - суммарное для колесной пары произведение силы нажатия (тормозных колодок, накладок дискового тормоза) на их коэффициент трения; ψ - коэффициент сцепления колес с рельсами; q - осевая нагрузка. Величина ψ, а также расчетные коэффициенты трения типовых чугунных и композиционных тормозных колодок задаются нормативными материалами МПС.

На подвижном составе должны быть обеспечены заданные нормативы расчетного тормозного нажатия - нажатия тормозных колодок, используемого в расчетах при определении обеспеченности подвижного состава тормозными средствами. Условие замены действительного нажатия расчетным - равенство обеспечиваемых или тормозных сил. Для оценки независимо от материала колодок пересчитывают тормозное нажатие композиционных колодок в тормозное нажатие чугунных (или наоборот), исходя из равенства тормоз- ных путей при максимальной скорости движения. В пересчете на композиционные тормозные колодки коэффициент расчетного тормозного нажатия составляет для современного пассажирского подвижного состава, оснащенного противогазными устройствами, 0,3; для грузовых вагонов, обращающихся со скоростью до 100 км/ч,- 0,18 в порожнем и 0,15 в груженом состоянии, а при скорости до 120 км/ч - 0,25.

Важнейшей характеристикой подвижного состава является тормозной путь— расстояние, проходимое поездом или единицей подвижного состава при торможении за время от поворота ручки крана машиниста в тормозное положение до остановки; определяют теоретически с помощью уравнения движения поезда в тормозном режиме или экспериментально. Для оценки используют номограммы - графические зависимости тормозного пути от расчетного тормозного коэффициента для разной скорости и крутизны спуска. Тормозной путь экстренного торможения, когда задействуются с максимальной эффективностью все тормозные средства поезда (включая магниторельсовые тормоза при их наличии), определяет безопасность при внезапном появлении препятствия для движения поезда, поэтому учитывается при ограждении мест производства работ и внезапно возникающих препятствий. Полное служебное торможение (как и экстренное) являются исходными при проектировании системы интервального регулирования движения поездов (автоблокировки, автоматической локомотивной сигнализации), выбора длины блок-участков и значности сигнализации с учетом заданного межпоездного интервала. Длина одного блок-участка или нескольких блок-участков при многозначной автоблокировке должна быть не менее длины тормозного пути при полном служебном и ли экстренном торможении с учетом потерь времени на срабатывании систем автоматики и реакцию машиниста.

В конечном итоге характеристики тормозной системы могут определять пропускную и провозную способность грузонапряженного участка железной дороги, особенно, если предусмотрено обращение подвижного состава нового поколения с повышенными скоростями. Максимальная масса грузовых поездов устанавливается на основе испытаний и расчетов с учетом продольных усилий, если масса поезда превышает 8000 т.

Торможение - это процесс преобразования кинетической и потенциальной энергии поезда в тепло. Тепловой процесс может быть определяющим для характеристик тормоза и его конструкции. При недопустимом тепловом режиме колес необходимо переходить к использованию дисковых тормозов, так как сильный неравномерный нагрев колес может вызвать деструкцию фрикционного материала композиционных тормозных колодок, высокие напряжения в колесах и их деформацию.

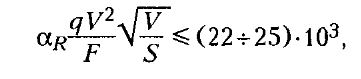

Для укрупненной оценки теплового режима колодочного тормоза может использоваться выражение:

где αR - коэффициент распределения тепловых потоков между колесом и колодками (αR = 0,95 при композиционных тормозных колодках и 0,6-0,8 - при чугунных колодках в зависимости от их числа на колесо); q - масса, приходящаяся на одну ось (т); V - максимальная начальная скорость (м/с); S - тормозной путь на площадке (м); F - площадь поверхности трения колеса, контактирующей с тормозными колодками (м2).

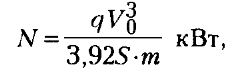

Типовым расчетом тормоза предусмотрена проверка мощности N (в кВт) торможения, приходящейся на одну колодку:

где m - число колодок, действующих на колесную пару; V0 - максимальная скорость (м/с); S - тормозной путь (м); q - масса, приходящаяся на одну ось (т).

Величина N должна быть не более 70 кВт для композиционных и 30 кВт - для чугунных колодок.