Вагоны промышленного транспорта

ВАГОНЫ ПРОМЫШЛЕННОГО ТРАНСПОРТА предназначены для внутренних перевозок, связанных с производственным процессом промышленных предприятий (доставка металлургического сырья, полуфабрикатов, готовой продукции, строительных материалов), а также используются в качестве транспортных средств для выполнения внутризаводских или внутрицеховых транспортных операций.

Общие сведения

Кроме того, такие вагоны применяют для внешних перевозок - доставка груза до мест примыкания дорог промышленного транспорта к магистральным железным дорогам. Некоторые типы вагонов промышленного транспорта могут эксплуатироваться на магистральных ж. д., а на дорогах промышленного транспорта в свою очередь могут эксплуатироваться обычные универсальные и специализированные вагоны магистральных ж. д.

Большинство вагонов промышленного транспорта имеет специальную конструкцию, позволяющую эффективно выполнять погрузо-разгрузочные, транспортные и технологические операции. Наиболее широкое распространение получили думпкары (вагоны-самосвалы), позволяющие применять механизированные способы и средства погрузки и выгрузки грузов.

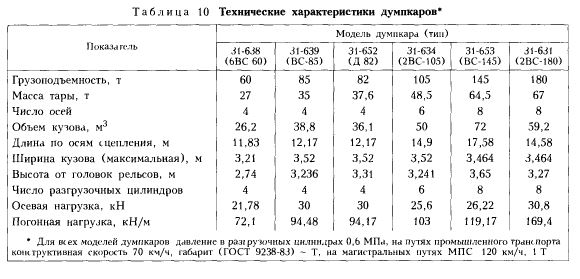

Думпкары (см. таблицу 10) с механизированной погрузкой грузов экскаваторами и механизированной разгрузкой гравитационным способом предназначены в основном для эксплуатации на открытых разработках полезных ископаемых (карьерах и разрезах).

Кузов

Кузов думпкара имеет металлические шарнирные борта и трехслойный пол, состоящий из верхней стальной плиты толщиной 12 мм, нижнего стального листа толщиной 4 мм и средней упругой прослойки из деревянных брусьев толщиной 75 мм. При разгрузке кузов с помощью специального рычажного механизма, находящегося на торцевых бортах, и пневматических цилиндров, укрепленных на думпкаре, наклоняется под углом 40-45° к горизонту, боковой борт со стороны разгрузки автоматически откидывается вниз и становится продолжением пола, предотвращая тем самым высыпание груза на ходовые части думпкара. При этом противоположный боковой борт удерживается рычажным механизмом в закрытом положении.

Конструкция 4-осных думпкаров, предназначенных для перевозки горно-рудных пород, грунта и сыпучих грузов с удельным весом до 2,2 т/м3, допускает погрузку крупных глыб породы массой до 2 т на предварительно подсыпанный слой мелкой породы толщиной не менее 300 мм с высоты до 2 м от уровня пола.

Думпкар с двумя 3-осными тележками, оборудованными центральным рессорным подвешиванием, предназначен для перевозки грузов с удельным весом до 2 т/м3. Думпкар имеет продольные штампосварные металлические борта, лобовые стенки с рычажным механизмом открывания продольных бортов, верхнюю и нижнюю рамы, шесть пневмоцилиндров для наклона кузова при разгрузке, два из которых (по одному с каждой стороны думпкара) служат также для возвращения кузова после разгрузки в горизонтальное положение.

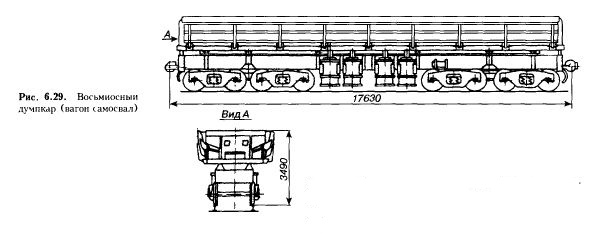

Думпкар с двумя 4-осными тележками (рис. 6.29) используется на предприятиях горной металлургии для перевозки вскрышных пород с удельным весом до 2 т/м3.

Кузов 8-осного думпкара отличается от 6-осного лишь конструктивным исполнением отдельных узлов и деталей.

Пневматическая система разгрузки (наклона кузова), снабжаемая сжатым воздухом от локомотива или стационарного наземного компрессора, обеспечивает опрокидывание кузова вагона или группы вагонов с одного поста управления. Питание пневмоприборов системы разгрузки сжатым воздухом производится через самостоятельный магистральный трубопровод, укрепленный на нижней раме думпкара. Разработана также электрогидравлическая система разгрузки думпкаров, в которой цилиндры питаются маслом под давлением до 15 МПа от моторнасосной установки локомотива Установленные под полом кузова вибраторы обеспечивают разгрузку примерзающих к кузову грузов при низких температурах.

Шлаковоз

Для перевозки жидкого шлака применяется шлаковоз, состоящий из ковша емкостью 11 м3, опорного кольца с замковым устройством для ковша, ходовых частей, автосцепки, механизма опрокидывания с электродвигателем мощностью 20-30 кВт и др. Масса тары шлаковоза 70—100 т, грузоподъемность 11-12 т.

Для перевозки жидкого чугуна применяется чугуновоз, состоящий из лафетов со стойками для ковша, упоров для правильной установки чугуновоза под погрузку и выгрузку. Ковш имеет цапфы и крановые захваты для поворота. Жидкий чугун перевозят также в 16-осном чугуновозе миксерного типа (грузоподъемность 150 т, масса тары 210 т, осевая нагрузка 220 кН, скорость движения 35 км/ч).

Создана конструкция чугуновоза-миксера грузоподъемностью 420 т (масса тары 440 т, осевая нагрузка 550 кН, скорость движения 10 км/ч).

Для перевозки совков со скрапом применяется специализированная платформа, состоящая из совка, рамы с автосцепками, опор для передачи нагрузки от совка на раму и далее на тележки (одна 2-осная, другая 4-осная с соединительной балкой), переходной площадки с подножкой, ручного и автоматического тормозов.

Для перевозки горячего кокса с температурой до 1000 °С от коксовых печей к тушильной башне применяется коксотушильный вагон, в котором происходит процесс обработки и охлаждения кокса фенольной водой перед разгрузкой кокса в приемные устройства тушильной башни. Вагон имеет 3-осные тележки. Грузоподъемность вагона 25 т; масса тары 58 т; осевая нагрузка 197,3 кН; ширина 5,98 м; объем кузова 70 м3. Кузов состоит из одной продольной стенки с затворами, двух торцевых стенок и наклонного пола. На раме вагона установлены 12 стоек, на которые опирается наклонный пол кузова. Под полом расположены два привода механизма открывания и закрывания затворов.

В доменных цехах металлургических заводов применяются самоходные трансферкары (дозирующие вагоны): рудные - грузоподъемностью 60, 65 и 70 т и коксовые - грузоподъемностью 30 т. Рудный трансферкар состоит из бункера с порталами, двух кабин управления движением и разгрузкой, рамы, специальных тележек с двумя тяговыми двигателями мощностью по 55 кВт и типового автосцепного устройства. В кабинах управления установлены контроллеры управления, кран машиниста, компрессор, панель управления передвижением вагона, переключатель управления механизмами открывания затворов днищ бункеров. Электроэнергия подается по троллеям через токоприемники, расположенные на боковой стене кабины управления. В отличие от рудного, коксовый трансферкар имеет больший объем бункера, вертикальные торцевые и продольные стены кузова (у рудного трансферкара - наклонные), перегородку внутри кузова, ручной и пневматический механизмы открывания дверей бункера. Под трансферкаром находятся две 2-осные тележки с четырьмя тяговыми электродвигателями постоянного тока мощностью 23,5 кВт.

Вагон-весы

Самоходный саморазгружающийся вагон-весы типа ЭВП-40 применяется для дозированного набора, транспортировки, взвешивания и выгрузки шихтовых материалов. Вагон состоит из рамы, бункера, механизма загрузки, весового устройства, кабины управления, вентиляционной установки, пневматической системы, ходовых частей, электрооборудования и др. Грузоподъемность вагона-весов 40 т; масса тары 70 т; емкость бункера 18 м3; длина 17 м; ширина 4,22 м; высота 6,05 м; осевая нагрузка 269,5 кН; конструктивная скорость движения 150 м/мин (9 км/ч).

На путях промышленного транспорта применяются также: 4-осная платформа для перевозки изложниц (грузоподъемность 160 т, длина по осям сцепления автосцепок щеколдного типа 7,03 м); 2-осная платформа для транспортировки мульд с шихтовыми материалами к рабочей площадке мартеновского цеха (грузоподъемность 45 т; длина по раме 4,38 м; ширина 2,47 м); вагон-самосвал для перевозки горячих металлургических грузов с температурой до 800 °С; платформа грузоподъемностью 102 т для перевозки блюмов, слябов и тяжеловесной обрези с температурой до 100 °С и горячего чушкового чугуна.