Компрессор

Компрессор (от лат. compressio — сжатие) — энергетическая машина или устройство для повышения давления (сжатия) и перемещения газообразных веществ. В компрессорах происходит преобразование энергии, подводимой двигателем к валу, в энергию проходящих через них газов.

Общие сведения

Поршневые компрессоры являются наиболее распространенными и используемыми, когда требуются малые производительности при любых давлениях. Это микро-, мини- и малые компрессоры производительностью до 0,1 м3/с. Поршневые компрессоры средней производительности общепромышленного назначения конкурируют с винтовыми компрессорами. Если с точки зрения затрат энергии поршневые компрессоры имеют преимущества перед всеми другими типами компрессоров,, то по металлоемкости, габаритным размерам, ремонтопригодности и межремонтному циклу они уступают другим машинам и, как правило, они более дорогие, чем винтовые. При потребности в больших производительностях преимущество имеют машины динамического действия, т. е. осевые и центробежные компрессоры. Для получения высоких и сверхвысоких давлений газа используются пока только поршневые компрессоры, так как нет еще других типов машин, которые были бы способны в промышленных условиях создавать давления 100—350 МПа при сравнительно небольших производительностях. Поршневой компрессор как машина для сжатия и перемещения газа был впервые использован для подачи воздуха в металлургическую печь в 1765 г, Его изобретателем и изготовителем был знаменитый творец паровой машины И. И. Ползунов. Почти до конца XIX в. поршневые компрессоры были единственным типом воздуходувных машин, применяемых в промышленности. В конце XIX в. появились новые типы быстроходных двигателей — паровые турбины и электрические двигатели, которые дали возможность экономично использовать центробежные компрессоры. Изобретателем центробежного компрессора считается генерал И. И. Саблуко. Уже в начале XX в. центробежные компрессоры вытеснили поршневые из металлургии при подаче газа в печи. В 1940-х гг. шведский инженер Лисхольм изобрел винтовой компрессор. После длительной доработки конструкции и технологии изготовления этих машин в 1970—1980-х гг. они стали основными в передвижных компрессорных установках и конкурируют с поршневыми в стационарных установках. В 1960-е г. появились и начали интенсивно внедряться в промышленность поршневые компрессоры без подачи смазки в цилиндры.

Классификация

по принципу действия

Способ передачи энергии является основой классификации компрессоров по принципу действия. Все многообразие компрессорных машин можно подразделить на

- объемные,

- динамические,

- струйные.

В объемных компрессорах передача энергии от двигателя к газу происходит в рабочей камере, периодически изменяющей объем из-за перемещения двигателем привода одной или нескольких ее стенок. В процессе изменения объема камера поочередно соединяется с полостью низкого и высокого давления газа, а некоторое время отсоединена от обеих полостей. За полный период изменения объема камеры газ, находящийся в ней, переместится из полости низкого в полость высокого давления. При этом двигателем производится работа для перемещения стенок камеры. К объемным компрессорам относятся все виды поршневых, винтовых и роторных машин.

В динамических или турбокомпрессорных машинах передача энергии к газу происходит непрерывно во вращающемся рабочем колесе, снабженном лопатками. При обтекании потоком газа решетки из профилей лопаток вращающегося колеса возникает подъемная сила, вызывающая ускорение потока, увеличение его скорости и давления. В дальнейшем в неподвижных элементах происходит добавочное увеличение давления за счет преобразования кинетической энергии газа. К динамическим компрессорам относятся центробежные, диагональные, осевые и вихревые машины.

В струйных компрессорах повышение давления основано на увлечении сжимаемого газа струей пара, жидкости или газа.

по создаваемым давлениям нагнетания

Все многообразие компрессоров можно подразделить на следующие группы по создаваемым ими давлениям нагнетания (давление перед всасывающим патрубком принято равным атмосферному).

1. Компрессоры низкого давления, сжимающие газ до 1 МПа. В настоящее время в связи с тем, что для некоторого пневматического оборудования требуются более высокие давления (до 1,3 МПа), целесообразно, no-видимому, повысить границу давления компрессоров низкого давления до 1,5 МПа. Такие машины называют часто компрессорами общепромышленного или общего назначения. Подобного давления требуют пневматические инструменты, машины, приспособления и другие устройства, позволяющие заменять мускульную силу человека работой машин. Компрессоры низкого давления изготавливаются очень большими сериями и являются наиболее распространенным типом машин.

2. Компрессоры среднего давления, сжимающие газы до 10 МПа. Такие давления используются в некоторых химических производствах, холодильной технике, системах автоматического регулирования, пусковых устройствах двигателей внутреннего сгорания, при гашении искры в электрических выключателях, транспортировке газа и т. д. Подобные компрессоры изготовляются уже меньшими сериями.

3. Компрессоры высокого давления создают давления до 100 МПа. Подобные компрессоры используются в производстве азотных удобрений, некоторых видов полиэтиленов, синтетических бензинов, мочевины н т. д. Такие компрессоры делаются еще более мелкими сериями.

4. Компрессоры сверхвысокого давления повышают давление газа выше 100 МПа. Верхний предел не ограничен. Такие ком-прессоры изготавливаются, как правило, индивидуально или очень небольшими сериями. Сверхвысокое давление используется при производстве некоторых видов полиэтиленов, в порошковой металлургии и других производствах.

Объемные компрессоры используются и как вакуум-насосы, создавая пониженное (относительно атмосферного) давление газа в системах. Технологические процессы с давлениями газа ниже атмосферного нашли также широкое распространение- Поршневые вакуум-насосы (так называют компрессоры, создающие разрежение) могут понизить давление в системе до 102 Па.

По величине производительности

Компрессорные машины подразделяются также по величине производительности. Под производительностью понимают количество газа, подаваемого компрессором потребителю за единицу времени. В случае, если производительность выражается в единицах объема за время, то объем определяется при параметрах газа перед всасывающим патрубком компрессора. Выраженная таким образом производительность называется приведенной, а количество газа, подаваемое за один ход поршня, называют подачей. По приведенной производительности поршневые компрессоры подразделяются на следующие группы.

1. Микрокомпрессоры, производительность которых изменяется в пределе от 0 до 3·10-4 м3/с. Подобные машины используются для специальных целей в приборостроении, медицине и т. д.

2. Мини-компрессоры, производительность которых изменяется от 3·10-4 до 0,01 м3/с. Эту группу составляют некоторые виды транспортных компрессоров, подающих сжатый воздух в тормозные системы, лабораторные компрессоры и т. д.

3. Компрессоры малой производительности с диапазоном ее изменения от 0,01 до 0,1 м3/с. Они используются чаще всего как машины общепромышленного назначения с давлением нагнетания до 1,5 МПа, в передвижных компрессорных установках и т. д.

4. Компрессоры средней производительности с диапазоном ее изменения от 0,1 до 1 м3/с. Основную часть этой группы составляют компрессоры общего назначения, используемые на компрессорных станциях заводов, шахт, рудников.

5. Компрессоры большой производительности. Они имеют производительность больше 1 м3/с и используются в основном на химических комбинатах. Широко используются на компрессорных станциях машины производительностью 1,66 м3/c.

Изготовляются машины и несколько большей производительности.

по виду сжимаемого газа

Подразделяются поршневые компрессоры и по виду сжимаемого газа на воздушные, азотно-водородные, этиленовые, азотные, кислородные, гелиевые, водородные, хлорные и т. д. Классификация по виду сжимаемого газа в какой-то мере указывает на особенности конструкции компрессора. Например, гелиевые и водородные компрессоры сжимают очень текучие газы и требуют специальных уплотнений поршня и штоков.

По виду двигателя привода

Иногда компрессоры подразделяют по виду двигателя привода на электрокомпрессоры, компрессоры с приводом от паровой машины и с приводом от двигателей внутреннего сгорания.

Несмотря на многие признаки, по которым классифицируются компрессоры, основную классификацию будем проводить по создаваемому давлению и производительности.

Поршневые компрессоры

Поршневые компрессоры являются наиболее распространенными и используемыми, когда требуются малые производительности при любых давлениях. Это микро-, мини- и малые компрессоры производительностью до 0,1 м3/с. Поршневые компрессоры средней производительности общепромышленного назначения конкурируют с винтовыми компрессорами. Если с точки зрения затрат энергии поршневые компрессоры имеют преимущества перед всеми другими типами компрессоров,, то по металлоемкости, габаритным размерам, ремонтопригодности и межремонтному циклу они уступают другим машинам и, как правило, они более дорогие, чем винтовые. При потребности в больших производительностях преимущество имеют машины динамического действия, т. е. осевые и центробежные компрессоры. Для получения высоких и сверхвысоких давлений газа используются пока только поршневые компрессоры, так как нет еще других типов машин, которые были бы способны в промышленных условиях создавать давления 100—350 МПа при сравнительно небольших производительностях.

В 1960-е г. появились и начали интенсивно внедряться в промышленность поршневые компрессоры без подачи смазки в цилиндры.

В настоящее время некоторые компрессоры изготавливаются в двух вариантах: со смазкой минеральными маслами и без нее

Бескрейцкопфные и крейцкопфные

Поршневые компрессоры могут быть разделены на два обширных типа: бескрейцкопфные и крейцкопфные.

Бескрейцкопфные компрессоры малой производительности отличаются простотой конструкции, имеют лучшие массогабаритные характеристики, вследствие чего помимо использования в стационарных условиях они получили широкое распространение в передвижных и транспортных установках, где требования компактности и малой массы особенно существенны. Этот тип компрессоров выполняется с тронковыми и дифференциальными поршнями (см. рисунок). Площадь поверхности поршня, обращенная к картеру, остается нерабочей при тронковом поршне (рис. а), а при дифференциальном — она может быть использована лишь частично (рис. Б).

Роль крейцкопфа в бескрейцкопфных компрессорах выполняет сам поршень, через него на стенки цилиндра передается нормальная составляющая поршневой силы. Последнее ведет к повышенному износу поршня и цилиндра и росту утечек газа через поршневое уплотнение, которые поступают в картер. При сжатии токсичных и взрывоопасных газов необходимо принимать специальные меры (делать картер герметичным с уплотненным выводом вала) для предотвращения попадания газа в машинный зал. В бескрейцкопфных компрессорах для смазки цилиндров и механизма движения используют компрессорные масла, обладающие достаточной вязкостью при высокой температуре стенок рабочей ка-меры, но излишне вязкие для механизма движения, что ведет к дополнительным затратам работы на механическое трение.

Бескрейцкопфные компрессоры уступают крейцкопфным по потерям на трение, кроме того, при равных производительностях они имеют большие диаметры поршней.

Основные преимущества бескрейцкопфных компрессоров — малая масса и габаритные размеры. С экономической точки зрения область их рационального применения ограничивается мощностью 40—50 кВт.

Более крупные компрессоры целесообразно выполнять крейцкопфными.

По расположению осей цилиндров в пространстве

Поршневые компрессоры по расположению осей цилиндров в пространстве подразделяются на вертикальные, горизонтальные в угловые. Наиболее распространены угловые компрессоры с осями цилиндров, симметричными вертикали (V- и Ш-образные), и вертикально-горизонтальные (П-образные или прямоугольные).

Вертикальные компрессоры

Они занимают меньшую площадь, но при большей производительности значительно высоки и сложны в обслуживании. Цилиндры вертикальных крейцкопфных компрессоров имеют меньший и равномерный износ, вертикально направленные силы инерции лучше гасятся фундаментом, в результате чего его можно облегчить. Температурные и упругие деформации в вертикальных компрессорах свободны.

Горизонтальные компрессоры

Горизонтальными выполняются, как правило, крупные крейцкопфные компрессоры средней и большой производительности. Широкое распространение получили оппозитные компрессоры благодаря возможности выполнения их многорядными с расположением в каждом ряду одного цилиндра (см. рис). В ступенях низкого давления, где объем сжимаемого газа велик, появилась возможность иметь два и более цилиндров в нескольких рядах. Поэтому диаметры цилиндров и поршней оказались значительно меньшими, чем в горизонтальных компрессорах прежних конструкций с расположением цилиндров по одну сторону вала и с дифференциальными поршнями. Это дало возможность существенно уменьшить массу подвижных частей и тем самым значения сил инерции. При этом силы инерции в противолежащих рядах могут быть полностью уравновешены. Снижение нагрузок на механизм движения и хорошая уравновешенность в оппозитных компрессорах сделали возможным увеличение частоты вращения вала в два-три раза, что, в свою очередь, позволило уменьшить размеры цилиндров и компрессоров в целом.

Вследствие взаимного уравновешивания инерционных сил, действующих в противолежащих рядах компрессора, коренные подшипники вала оказываются разгруженными, силы инерции, а в некоторых компоновках и моменты этих сил не передаются на фундамент (возможна установка компрессора на относительно небольших фундаментах). При высокой частоте вращения масса ротора электродвигателя оказывается достаточной для обеспечения необходимого махового момента без дополнительного маховика. По сравнению с горизонтальными компрессорами, у которых цилиндры размещены по одну сторону от коленчатого вала, у оппозитных компрессоров удельная масса в 1,9 раза, а занимаемая площадь в 1,4 раза меньше.

Угловые компрессоры

Этот тип компрессоров выполняют V-, III-, вееро- и звездообразными и, в основном, с одноколенным валом, к которому присоединяют до четырех шатунов. В угловых компрессорах, особенно при веерообразном и звездообразном исполнении, могут использоваться также прицепные шатуны, присоединяемые к нижней головке основного шатуна. Промышленностью также выпускаются угловые компрессоры в сдвоенном исполнении с двухколенным валом.

Вертикально-горизонтальный крейцкопфный компрессор с двухколенным валом изображен на рис. слева

Угловые компрессоры малой производительности выполняются бескрейцкопфными, средней — с крейцкопфом. Основные преимущества угловых компрессоров: достаточно хорошо уравновешены с помощью противовесов (как правило, удается полностью уравновесить силы инерции первого порядка, но силы инерции второго порядка остаются свободными); цилиндры значительно удалены друг от друга; в пространстве между рядами вертикально-горизонтальных машин может быть расположен промежуточный холодильник; простота конструкции и малая длина вала, что способствует применению подшипников качения; удобство монтажа.

Пример вертикально-горизонтального исполнения двухступенчатого крейцкопфного воздушного компрессора изображен на рис. справа.

В схему поршневого компрессора входят: база, т. е. число и взаимное расположение рядов компрессора; распределение ступеней между рядами и внутри ряда; крейцкопф (если он есть). Схема компрессора зависит от его назначения, производительности, давления, специальных требований и т. д. Так, компрессоры транспортные и передвижных установок должны быть легкими, компактными, хорошо уравновешенными; крупные поршневые компрессоры — экономичными и надежными. В зависимости от того, как составлена схема компрессора, она влияет на величину утечки газа, износ поршней, степень уравновешенности, размеры маховика и т. д. По этим причинам число используемых схем очень велико.

Наиболее простой механизм движения имеют однорядные компрессоры, тем не менее они встречаются сравнительно редко, ввиду преимуществ многорядного исполнения, которое позволяет добиться более гладкой диаграммы противодействующего момента, уменьшить поршневые силы, сократить число ступеней в ряду. При распределении ступеней между рядами и внутри одного ряда стремятся к уравниванию поршневых сил, улучшению уплотнений, облегчению монтажа и демонтажа ряда и сокращению размеров компрессора. При выборе расположения цилиндров следует учитывать вопросы размещения межступенчатых коммуникаций.

Принцип действия поршневого компрессора

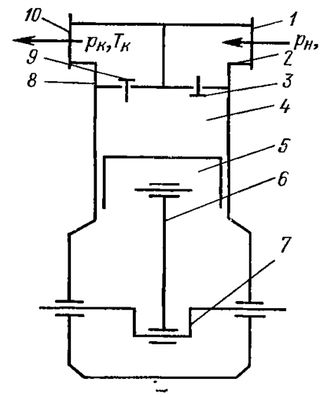

Рассмотрим более подробно рабочий цикл поршневого компрессора, в котором изменение объема рабочей камеры (цилиндра) происходит при возвратно-поступательном движении поршня. Рассмотрим схему наиболее простой конструкции поршневого компрессора с тронковым поршнем. Ее образуют неподвижные стенки втулки цилиндра, клапанная плита с размещенными в ней клапанами линий всасывания (всасывающими), нагнетания (нагнетательными) и подвижным поршнем, перемещающимся двигателем компрессора с помощью кривошипно-шатунного механизма. Обозначим камеру буквой А.

Начальные давление рн и температуру Тн газа перед всасывающим отверстием (патрубком) и конечные после нагнетательного патрубка рк и Тк считаем постоянными в течение всего цикла компрессора. При движении поршня от клапанной плиты к коленчатому валу объем камеры А увеличивается, и давление газа в ней снижается. Под разностью давления газа перед всасывающим патрубком рн и в цилиндре рц откроются линии всасывания и газ поступит в цилиндр, заполняя его увеличивающийся объем. Этот процесс называется всасыванием.

Увеличение объема цилиндра происходит до достижения поршнем нижней мертвой точки, т. е. наибольшего приближения к коленчатому валу. В этот момент еще рц меньше рн, клапаны линии всасывания открыты и газ продолжает поступать в цилиндр. Перемена направления движения поршня вызовет уменьшение объема цилиндра и повышение давления в нем как за счет уменьшения объема, так и поступления свежего газа. В момент сравнивания величин давления в цилиндре и полости всасывания клапаны линий всасывания закроются, камера А станет замкнутой. Процесс всасывания при самодействующих клапанах в ступени заканчивается уже при обратном ходе поршня. Дальнейшее движение поршня от вала к крышке вызывает повышение давления газа рц и температуры Тц из-за уменьшения объема камеры. Происходит процесс сжатия газа.

Процесс сжатия заканчивается при некотором превышении давления в цилиндре над давлением в полости нагнетания и открытия из-за этого клапанов линии нагнетания. При этом камера перестает быть замкнутой и при дальнейшем движении поршня газ будет выталкиваться в полость нагнетания, а затем в сеть. Процесс вытеснения газа из камеры называется нагнетанием или вытеснением. Он заканчивается в момент наибольшего удаления поршня от вала, т. е. в верхней мертвой точке. Обычно к этому моменту в полости нагнетания и цилиндре давления выравниваются, клапаны линии нагнетания закрываются и рабочая камера опять становится замкнутой. В этот момент объем камеры наименьший, он и называется мертвым пространством. При перемене направления движения поршня в верхней мертвой точке объем камеры начнет возрастать, а давление и температура газа — падать. Процесс этот называется расширением и заканчивается в момент достижения в камере давления, равного давлению в полости всасывания, и открытия клапанов линии всасывания. Процессы всасывания, сжатия, нагнетания и расширения образуют вместе цикл компрессора.

В компрессорах с ласковым поршнем и крейцкопфом рабочие камеры образуются по обе стороны поршня и рабочие циклы в них смещены относительно друг друга на половину оборота коленчатого вала, В различных типах поршневых компрессоров — бескривошипных, осепоршневых, свободнопоршневых дизель-компрессорах и большинстве ротационных и винтовых машин процессы в рабочих камерах практически аналогичны и отличаются кинематикой движения поршня и органами газораспределения.

На железнодорожном подвижном составе

На железнодорожном подвижном составе применяют поршневые компрессоры. Эффект компрессии создается за счет уменьшения объема газа при движении поршня в цилиндре. Всасывающие и нагнетательные клапаны поджаты пружиной и работают автоматически под действием перепада давления, возникающего между цилиндром компрессора и давлением в трубопроводе при движении поршня.

Компрессоры КТ-6, КТ-7 и КТ-бЭл широко применяются на тепловозах и электровозах. Компрессоры КТ-6 и КТ-7 приводятся в действие либо от коленчатого вала дизеля, либо от электродвигателя, как, например, на тепловозах 2ТЭ116. Компрессоры КТ-6Эл приводятся в действие от электродвигателя.

Компрессор КТ6

Компрессор КТ6 двухступенчатый, трехцилиндровый с W-образным расположением цилиндров и воздушным охлаждением оборудован устройством для перехода на холостую работу при вращающемся коленчатом вале. Выпускаются модификации компрессоров КТ6. КТбЭл и КТ7 Компрессоры КТ6 и КТ7 в основном применяются па тепловозах, снабжены разгрузочными устройствами, маслоотделителями и имеют привод через редуктор от главного вала дизеля. Устанавливаемый на некоторых сериях электровозов компрессор КТбЭл не оборудован разгрузочными устройствами и маслоотделителями и имеет привод от электродвигателя.

Состоит компрессор КТ7 из корпуса I, двух цилиндров 11 низкого давления (1[НД) диаметром 198 мм. одного цилиндра 9 высокого давления ЩВД) диаметром 155 мм, холодильника 12 радиаторного типа с предохранительным клапаном 17 и шатунного узла 4. Корпус имеет три приваленных фланца для цилиндров и люки на боковых поверхностях, закрытые крышками 2. Каждый цилиндр крепится к корпусу шестью шпильками 8 с постановкой уплотнительной прокладки и двух фиксирующих контрольных штифтов. К верхним фланцам цилиндров прикреплены клапанные коробки 10 и 14. В клапанной коробке ЦВД смонтированы нагнетательный 13 и всасывающий 15 клапаны с разгрузочным устройством 16. Аналогичное устройство имеется и в крышках ЦНД. В боковых крышках 2 помещены шарикоподшипники 7 коленчатого вала 5, шейка которого уплотнена сальником 6.

Коленчатый вал 5 стальной штампованный, имеет две коренные шейки, опирающиеся па шарикоподшипники 7, и одну шатунную. Противовесы .3 приварены к выступам вала и укреплены стопорными пальцами. Шатунный узел состоит из трех шатунов — главного жесткого 3 и прицепных 5. Жесткий шатун соединен с головкой 7 двумя пальцами 1 и 2, застопоренными штифтами 4 Два прицепных шатуна прикреплены к головке шарнирно с помощью пальцев 8. В головки шатунов запрессованы бронзовые втулки 6. Съемная крышка I I прикреплена к головке четырьмя шпильками, два стальных вкладыша 9 и 10 за литы баббитом.

Клапанная коробка имеет оребренный снаружи корпус 3. Внутренняя полость корпуса разделена перегородкой на две камеры: нагнетания 11, в которой расположен нагнетательный клапан 2. и всасывания В со всасывающим клапаном 15. Со стороны камеры В к коробке прикреплен воздушный фильтр без маслоотделителя а со стороны камеры Н — холодильник радиаторного типа. Нагнетательный клапан прижат к корпусу коробки винтом 4 через упор 1. Механизм разгрузочного устройства состоит из упора I с тремя пальцами 16, крышки 5, диафрагмы 6 и стержня 9. Пружина 12 отжимает вверх упор 11, а пружина 8 — поршень 7. Направлением для упора служит втулка, запрессованная в крышку 10. Во всасывающем и нагнетательном клапанах установлены пластины 13 диаметром 108x81 мм (наружный диаметр г диаметр отверстия) и пластины 14 диаметром 68x40 мм. Конические ленточные пружины 17 (по три на каждую пластину) обладают большей жесткостью на нагнетательных клапанах и меньшей на всасывающих

Масляный насос состоит из крышки 1, корпуса 2 и фланца 3, соединенных четырьмя шпильками 14 и сцентрированных двумя штифтами 13. Вал 4 вращается в двух втулках В пазы его вставлены две лопасти 6, которые при вращении разжимаются пружиной 5. Квадратный хвостовик вала 4 вставляется во втулку, запрессованную в торец коленчатого вала. Через штуцер 8 масло всасывается из картера компрессора и по каналу внутри вала 4 нагнетается к подшипникам шатунов и шейке коленчатого вала. Редукционный клапан представляет собой корпус 11, в котором размещены шарик 9, пружина 10 и регулировочный винт 12. Давление масла при частоте вращения вала 850 об/мин должно быть нс ниже 2 кгс/см2, а при 270 об/мин — не ниже 1 кгс/см2. От штуцера 7. в который ввернут ниппель с отверстием 0,5 мм, отходит трубка к резервуару объемом 0.25 л с манометром.

Схема работы компрессора

Схема работы компрессора делится три цикла: всасывание, первая ступень сжатия и вторая ступень сжатия. В правом ЦНД происходит всасывание (желтый цвет) через фильтр и клапан 13 (нагнетательный клапан 12 закрыт), а в левом ЦНД — первая ступень сжатия (зеленый цвет) и нагнетание через клапан 2 (всасывающий клапан 1 закрыт) в холодильник. Воздух по трубе 3 поступает в верхний коллектор 4, оттуда по ребристым трубам 5 в нижний коллектор, затем но второму ряду ребристых гру б 6 в камеру 7, сообщенную с полостью крышки 8 ЦВД. Такой же процесс происходит и во втором ЦНД. При движении вниз поршень ЦВД через клапаны 9 засасывает сжатый воздух из холодильника, при обратном ходе сжимает его и нагнетает через клапан 10 (синий цвет) в главные резервуары Если давление в главных резервуарах повышается сверх установленного регулятором давления, то по трубопроводу 1 1 воздух из этого регулятора поступает к разгрузочным устройствам ЦНД и ЦВД (красный цвет), отжимает пластины всасывающих клапанов и компрессор работает вхолостую.

Режим работы компрессора состоит из двух периодов: рабочего (подача воздуха, или ПВ) и холостого (работа на холостом ходу или остановка). При оптимальном режиме работы значение НВ составляет I 5—25%, при максимальном — 50%

Поминальная производительность компрессора КТ7 на тепловозе 2ТЭ116 равна 3,75 м7мин при частоте вращения вала 560 об/мин, на электровозе BJT8 равна 2,75 м /мин при частоте вращения вала 440 об/мин, на электровозе ВЛ I I м равна 3,2 м’/мин при частоте вращения вала 515 об/мин

Компрессор К-2

Компрессор К-2

Компрессор К-2 двухступенчатый, трехцилиндровый, с W-образным расположением цилиндров состоит из корпуса 22, двух цилиндров 9 низкого давления диаметром 155 мм и одного 12 высокого давления диаметром 125 мм.

На корпусе есть фланцы: сверх) три для крепления цилиндров и один для сапуна 16. с боков — два для крепления крышек со стороны электро двигателя и со стороны масляного насоса, снизу — один для крепления масляной ванны 24.

Для лучшей теплоотдачи наружные поверхности цилиндров снабжены кольцевыми ребрами. К фланцам цилиндров прикреплены клапанные коробки 11 и 14, которые разделены глухой перегородкой па две полости — всасывающую и нагнетательную.

В каждой коробке имеется но одному всасывающему 17 и одному нагнетательному 15 клапану. Клапаны состоят из круглых металлических пластин, прижимаемых к седлу пружинами. Всасывающий клапан открывается внутрь цилиндра, нагнетательный — наружу.

Сапун 16 поддерживает в картере атмосферное давление, предотвращая выбрасывание масла. Коленчатый вал 4 снабжен противовесами 20, прикрепленными к щекам стальными шпильками. Верхние головки шатунов 19 неразъемные с бронзовыми втулками, а нижние — разъемные с крышкой 23 и бронзовыми вкладышами, залитыми баббитом. Крышки крепятся к шатунам болтами 21.

Поршни 10 и 13, соединенные с шатунами посредством пальцев IX отлиты из алюминиевого сплава. На поршни надето по три компрессионных кольца и по два маслосъемных. Для устранения утечки масла вал 4 с обоих концов уплотнен сальниками, состоящими из резиновой манжеты с металлическим распорным ко льцом. Опорные двухрядные ролшеовые подшипники 5 коленчатого вала размещены в крышках. Корпус 7 шестеренного масляного насоса с промежуточным фланцем прикреплен к крышке 8. Приводная шестерня 3 насажена на коленчатый вал 4. а промежуточные шестерни I и 2 — на валы насоса. Масло из ванны засасывается насосом через фильтр 25.

Смазка компрессора комбинированная: цилиндры, поршневые кольца и роликовые подшипники смазываются разбрызгиванием масла при вращении коленчатого вала, к поршневым пальцам, подшипникам шатунов и шейкам коленчатого вала масло подастся насосом под давлением 2,5—3,0 кгс/см\ В случае превышения этого давления срабатывает предохранительный клапан 6, сбрасывая часть масла в ванну. Спуск масла из ванны и корпуса радиатора производится через отверстия, закрываемые пробками. Принцип действия компрессора К-2 такой же, как компрессора КТ6 Номинальная производительность компрессора К-2 составляет 2,63 м3/мин при частоте вращения коленчатого вала 720 об/мин.

Литература

- Пархомов В. Т. Устройство и эксплуатация тормозов: Учеб. для техн. школ. — М.: Транспорт, 1994. — 208 с.

- Афонин Г. С. Устройство и эксплуатация тормозного оборудования подвижного состава: учебник для нач. проф. образования / Г.С.Афонин, В.Н.Барщенков, Н.В. Кондратьев. — 2-е изд., стер. — М.: Издательский центр «Академия», 2006. — 304 с.