Рельс: различия между версиями

Admin (обсуждение | вклад) |

|||

| (не показано 28 промежуточных версий 3 участников) | |||

| Строка 1: | Строка 1: | ||

| − | РЕЛЬСЫ — стальные балки специального сечения, укладываемые на шпалы или другие опоры для образования, как правило, двухниточного пути, по которому перемещаются ж.-д. подвижной состав (в т. ч. городской - трамвай и метрополитен), специализированный состав в шахтах и карьерах, крановое оборудование. Иногда используется один рельс (например, в монорельсовых дорогах, для перемещения кран-балки). Рельсы соединяют между собой в стыках специальными скреплениями или сваркой (бесстыковой путь). | + | {{#seo: |

| − | + | |keywords= полезная информация про рельс | |

| + | |description= Рельс | ||

| + | }} | ||

| + | |||

| + | {{XK|Wikirail|Главная|Категория:Путь и путевое хозяйство|Путь и путевое хозяйство|Категория:Верхнее строение пути|Верхнее строение пути|Категория:Рельс|Рельс}} | ||

| + | |||

| + | [[Файл:Rail.png|200px|thumb|right|Рельс]] | ||

| + | РЕЛЬСЫ — стальные балки специального сечения, укладываемые на [[Шпала|шпалы]] или другие опоры для образования, как правило, двухниточного пути, по которому перемещаются ж.-д. [[подвижной состав]] (в т. ч. городской - трамвай и метрополитен), специализированный состав в шахтах и карьерах, крановое оборудование. Иногда используется один рельс (например, в монорельсовых дорогах, для перемещения кран-балки). Рельсы соединяют между собой в стыках специальными скреплениями или сваркой ([[бесстыковой путь]]). | ||

| + | |||

| + | Слово "Рельс" образовано от английского rails (была заимствована форма множественного числа ) и относится к мужскому роду | ||

| + | |||

| + | __TOC__ | ||

| + | |||

| + | == Общие сведения == | ||

| + | |||

| + | Рельсы являются основным элементом [[верхнее строение пути|верхнего строения пути]], предназначены непосредственно воспринимать и передавать нагрузки от колес подвижного состава на [[Подрельсовая опора|подрельсовые опоры]], направлять колеса подвижного состава, а также служат электрическими проводниками на участках с [[Автоблокировка|автоблокировкой]] и электротягой. | ||

Они должны быть достаточно прочными (сталь), иметь большие моменты инерции и сопротивления, чтобы возникающие в них напряжения изгиба и кручения не превышали допустимые значения, долговечными (должны иметь высокую твердость, износостойкость и вязкость), обладать высокой контактно-усталостной выносливостью. | Они должны быть достаточно прочными (сталь), иметь большие моменты инерции и сопротивления, чтобы возникающие в них напряжения изгиба и кручения не превышали допустимые значения, долговечными (должны иметь высокую твердость, износостойкость и вязкость), обладать высокой контактно-усталостной выносливостью. | ||

| − | + | ||

| − | Форма рельсов также претерпевала изменения: известны уголковые, грибовидные, двухголовые, широкоподошвенные рельсы. На мировой сети ж. д. повсеместно применяются только широкоподошвенные рельсы. Профиль широкоподошвенных рельсов обеспечивает необходимое сопротивление их изгибу в вертикальном и горизонтальном направлениях, наибольший запас металла в головке на износ (в зоне контакта с колесами), наибольшее сопротивление скручиванию и опрокидыванию при передаче колесами рельсам поперечных горизонтальных сил. Форма головки, шейки, подошвы, радиусы сопряжения определяются условиями эксплуатации, в т. ч. уровнем осевых нагрузок, скоростями движения, грузонапряженностью, а также принятой технологией изготовления. | + | == История == |

| − | При схожей форме широкоподошвенных рельсов их мощность определяется массой одного погонного метра и качеством рельсовой стали. На ж. д. США, Канады, где типовые грузовые вагоны имеют осевые нагрузки 30-35 тс/ось, масса большинства укладываемых в путь рельсов составляет 65,53-69,40 кг/м. На ж. д. | + | |

| − | + | За историю существования железных дорог рельсы прошли долгую эволюцию от чугунных до железных и, наконец, стальных. Форма рельсов также претерпевала изменения: известны уголковые, грибовидные, двухголовые, широкоподошвенные рельсы. На мировой сети ж. д. повсеместно применяются только широкоподошвенные рельсы. Профиль широкоподошвенных рельсов обеспечивает необходимое сопротивление их изгибу в вертикальном и горизонтальном направлениях, наибольший запас металла в головке на износ (в зоне контакта с колесами), наибольшее сопротивление скручиванию и опрокидыванию при передаче колесами рельсам поперечных горизонтальных сил. Форма головки, шейки, подошвы, радиусы сопряжения определяются условиями эксплуатации, в т. ч. уровнем осевых нагрузок, скоростями движения, грузонапряженностью, а также принятой технологией изготовления. | |

| − | + | ||

| − | + | При схожей форме широкоподошвенных рельсов их мощность определяется массой одного погонного метра и качеством рельсовой стали. На ж. д. США, Канады, где типовые грузовые вагоны имеют осевые нагрузки 30-35 тс/ось, масса большинства укладываемых в путь рельсов составляет 65,53-69,40 кг/м. На ж. д. Западной Европы при вагонных нагрузках 22,5—25,0 тс/ось на большинстве магистральных линий применяется рельс ЩС60 массой 60,34 кг/м. В качестве основного рельса на дорогах России при небольших допускаемых осевых нагрузках вагонов 23,5-24 тс/ось, учитывая, что большая часть протяженности ж.-д. сети эксплуатируется в суровых климатических условиях, принят типовой рельс Р65 (масса 64,72 кг/м). | |

| − | больших размеров приводят к резкому увеличению воздействия колес подвижного состава. Стыковые накладки, стянутые болтами, создают значительное сопротивление перемещению рельса, достигающее по одной рельсовой нити 200-250 кН. Для его преодоления и начала перемещения концов рельсов (с | + | |

| − | + | == Конструкция == | |

| + | |||

| + | Рельсы стандартной длины, выпускаемые для укладки в звеньевой путь, около своих концов имеют на шейке обычно по три отверстия для обеспечения стыкования с помощью «клинчатых» накладок, охватывающих смежные рельсы с двух сторон и соединенных между собой стыковыми болтами. Для возможности удлинения (при нагревании) или укорочения (при понижении температуры относительно укладки) рельса диаметры стыковых болтов делаются меньше диаметров отверстий в рельсах, что позволяет изменять величину стыкового зазора обычно от нуля до 21-23 мм. Зазоры больших размеров приводят к резкому увеличению воздействия колес подвижного состава. Стыковые накладки, стянутые болтами, создают значительное сопротивление перемещению рельса, достигающее по одной рельсовой нити 200-250 кН. Для его преодоления и начала перемещения концов рельсов (с соответствующим изменением величины стыкового зазора) необходимо нагревание (или охлаждение) рельса на 10—12 °С. Стыки являются «слабым» местом ж.-д. пути, т. к. помимо необходимости в добавочных элементах (накладках, болтах, гайках и др.) в зоне стыка имеется добавочное динамическое воздействие на путь подвижного состава. В целях уменьшения числа стыков на протяжении всей истории существования ж. д. (и одновременного совершенствования заводских технологий) во всех странах проводилось увеличение длины стандартных рельсов. Например, на дороге Санкт-Петербург-Москва при ее постройке в 1851 г. были уложены рельсы длиной 5,49 м; в 1892 г. в России стандартным стал рельс длиной 10,67 м, затем - 12,5 м; позже - 25 м. В Германии и Австрии от стандартной длины рельса 15 м перешли к длинам 30 и 60 м. В Англии, Италии, Франции, Швейцарии в дополнение к стандартной длине рельса 18 м введена длина 36 м. В США вместо стандартной длины 11,89 м стали применять рельсы удвоенной длины 23,78 м. Переход от звеньевого к бесстыковому пути проходил с постепенным удлинением сварных рельсовых плетей. На дорогах России (и в ряде зарубежных стран) еще большая часть бесстыкового пути представляет собой сварные плети длиной 250-800 м, между которыми уложены 3—4 уравнительных рельса длиной по 12,5 м. Следующим этапом совер- шенствования этой конструкции является ликвидация уравнительных рельсов с удлинением сварных плетей до размеров блок-участка B,5—3 км), где на первом этапе приходилось | ||

укладывать 4 уравнительных рельса с изолирующим стыком посередине участка. | укладывать 4 уравнительных рельса с изолирующим стыком посередине участка. | ||

| − | + | ||

| + | == Дальнейшее развитие == | ||

| + | |||

| + | В последнее время широко внедряется [[Бесстыковой путь|бесстыковой путь]], не имеющий уравнительных рельсов. Существуют два основных варианта такой конструкции. В первой, получившей наибольшее распространение на ж. д., рельсовые плети длиной, равной длине блок-участка, соединяются между собой мощными электроизолирующими стыковыми накладками. Вторая конструкция основана на применении непрерывных сварных плетей протяженностью от станции до станции (обычно со сваркой стыков в зоне стрелочных переводов и главного пути в пределах станции). В последнем случае на границах блок-участков применяется т. н. тональная блокировка, учитывающая различные частоты сигнального тока в смежных сварных плетях. | ||

Образование рельсовых плетей, равных длине блок-участка (или всего перегона), производится в следующей последовательности. | Образование рельсовых плетей, равных длине блок-участка (или всего перегона), производится в следующей последовательности. | ||

| − | На рельсосварочных предприятиях (РСП) из рельсов стандартной длины (не имеющих болтовых отверстий) с помощью электроконтактной или газопрессовой сварки формируют плети обычно длиной 800 м, которые на специальных поездах доставляют на перегонах к месту укладки. После раскладки согласно | + | На рельсосварочных предприятиях (РСП) из рельсов стандартной длины (не имеющих болтовых отверстий) с помощью электроконтактной или газопрессовой сварки формируют плети обычно длиной 800 м, которые на специальных поездах доставляют на перегонах к месту укладки. После раскладки согласно проекту их сваривают с помощью передвижных сварочных агрегатов в непрерывные рельсовые нити заданной длины. |

| − | проекту их сваривают с помощью передвижных сварочных агрегатов в непрерывные рельсовые нити заданной длины. | + | |

| − | + | [[Файл:Table_rels.jpg]] | |

| − | + | ||

| − | достигает | + | == Требования == |

| − | + | ||

| − | + | Требования к рельсам регламентированы: | |

| − | + | ||

| − | + | ГОСТ Р 51685-2000 Рельсы железнодорожные. Общие технические условия (с Поправкой, с Изменениями N 1, 2), в котором приводятся геометрические размеры рельсов, допуски и другие показатели. | |

| − | + | ||

| − | + | ГОСТ 30165-94. Рельсы типов Р38 и Р43. Технические условия. | |

| − | + | ||

| − | + | ГОСТ 6368-82. Рельсы железнодорожные узкой колеи типов Р8, Р11, Р18 и Р24. Конструкция и размеры (с Изменением N 1) | |

| − | + | ||

| − | + | [[Файл:Размеры.jpg|200px|thumb|right|Основные размеры поперечного сечения рельса]] | |

| − | + | [[Файл:Рельс.jpg|200px|thumb|right|Основные размеры поперечного сечения рельса]] | |

| − | в | + | |

| − | + | Стандартные рельсы, выпускаемые заводами, в зависимости от условий эксплуатации разделяются на две категории - рельсы обычной длины (т. н. короткие) и удлиненные рельсы. Рельсы обычной длины, уложенные в путь, имеют по концам зазоры, размер которых достигает своего конструктивного максимума (например, 21 мм) только при самой низкой температуре зимой, а нулевых размеров - при самой высокой температуре летом. Под воздействием солнечных лучей максимальная температура рельса (tpmax) выше температуры окружающего воздуха (tвmax) на величину Δt =15-20 °С; при расчетах обычно принимают tрmax = tвmax + 20 °С. Длинными рельсами принято называть такие, у которых летом при температуре t"p, меньшей чем tрmax, величина стыкового зазора становится равной нулю и торцы рельсов испытывают нажатие соседних рельсов, а зимой полное раскрытие зазора происходит, когда температура еще не достигает минимальной t™m. Так, отечественные стандартные рельсы типа [[Рельс Р65|Р65]] длиной 25 м в районах с небольшими годовыми температурными амплитудами для рельсов (Tгод), например в районе Новороссийска (tрmах = 59 °С, tрmin = -24 "С, Tгод = 83 °С), будут работать в пути как рельсы обычной длины, а в Сибири, около Читы t™рmах = 59 °С, t™рmin = -52 °C, Тгод = 111 °С) эти же рельсы следует рассматривать как длинные. | |

| − | же | + | |

| − | + | После смыкания зазора дальнейшее повышение температуры приводит к образованию в двух смежных рельсах больших продольных сил Nt" . Расчетами и экспериментами установлены максимально допустимые величины Nmax , превышение которых может привести к потере устойчивости (выбросу) рельсо- шпальной решетки. Поэтому длинные рельсы (как и рельсы, сваренные в плети бесстыкового пути) при проектировании ж.-д. пути в конкретных условиях эксплуатации рассчитывают на прочность и устойчивость (см. также [[Бесстыковой путь]]). | |

| − | + | ||

| − | + | В процессе эксплуатации происходит снижение служебных свойств рельсов за счет износа головки (особенно в кривых малых радиусов и на тормозных участках); коррозии подошвы; возникновения поверхностных и внутренних дефектов в металле. Все это сокращает максимально допустимую нормативную наработку пропускаемого по рельсам тоннажа; на прямых участках ж. д. России и кривых радиусом более 1000 м тоннаж обычно колеблется в пределах 600-700 млн. т [[Масса брутто|брутто]], в кривых участках пути радиусом 300-1000 м тоннаж в 2-4 раза меньше. В целях поддержания служебных свойств рельсов на требуемом (для данных условий эксплуатации) уровне, а также продления срока их службы в пути, разработаны и широко применяются следующие технические мероприятия. | |

| − | + | ||

| − | + | == Периодическое выравнивание головки путем шлифовки == | |

| − | + | ||

| − | + | '''Периодическое выравнивание головки путем шлифовки''', фрезерования или строжки ее поверхности с ликвидацией т. н. волнообразного износа, который образуется при периодическом максимальном и минимальном воздействии колес однотипного подвижного состава на одних и тех же коротких участках рельсовой колеи. | |

| − | + | ||

| − | + | == Профильная шлифовка рельсов == | |

| − | + | ||

| − | + | '''Профильная шлифовка рельсов''' специальными поездами, оборудованными вращающимися абразивными кругами, с формированием т. н. ремонтных профилей головки (в зависимости от формы износа рельса) для восстановления его первоначального проектного очертания, удаления металла в зоне выкружки головки, где имеются внутренние микротрещины, выравнивания поверхности катания. | |

| − | + | ||

| − | + | == Дозированная смазка (лубрикация) == | |

| − | + | ||

| − | + | '''Дозированная смазка (лубрикация)''' боковой рабочей грани наружных рельсов в кривых радиусом менее 500-600 м с применением лубрикаторов — стационарных, а также установленных на локомотивах, дрезинах, вагонах. При очень обильной смазке боковой износ рельсов может быть сведен практически к нулю (что и имеет место на экспериментальном замкнутом полигоне ВНИИЖТ, ст. Щербинка). В этом случае сроки службы рельсов в кривых радиусом менее 500-600 м определяются их одиночным выходом по дефектам контактно-усталостного происхождения с образованием (после определенной наработки) трещин около рабочей выкружки головки, где металл под воздействием колес работает в зоне ограниченного предела выносливости. Экспериментально установлено, что при определенной (оптимальной) интенсивности износа головки микротрещины не успевают появляться, т. к. эта зона металла удаляется за счет истирания рельса проходящими [[Колесная пара|колесами]]. | |

| − | + | При этом максимум контактных напряжений по мере нарастания бокового износа перемещается к середине головки, где усталостные процессы в металле еще только начинают развиваться. | |

| − | + | ||

| − | + | Для условий ж. д. России установлены следующие величины износа головки при R = 300-400 м - 0,05; R = 401-500 м - 0,04; R >500 м - 0,03. Если лубрикация отсутствует, то интенсивность бокового износа в кривых указанных радиусов дефекты контактно-усталостного происхождения не появляются, но боковой износ головки быстро достигает разрешенного максимума. | |

| − | + | Профильная шлифовка и дозированная лубрикация позволяют увеличить сроки службы рельсов в пути в 1,5-2 раза. | |

| − | + | ||

| − | + | == Перекладка рельсов с заменой рабочего канта == | |

| − | + | ||

| − | + | '''Перекладка рельсов с заменой рабочего канта'''. Широко применяется в кривых ради- усом менее 500—550 м в тех случаях, когда интенсивность бокового износа наружного рельса УбоК больше (или равна) у^к- После взаимного смещения наружной и внутренней рельсовых нитей бывшие нерабочие канты (обычно имеющие небольшой износ) становятся после перекладки рабочими, что позволяет использовать обе стороны головки рельсов. В тех случаях, когда на внутренней рельсовой нити в кривой обнаружены дефекты или имеет место большое смятие головки, перекладка наружного рельса на место внутреннего производится обычным порядком (со сменой рабочего канта), но внутренний рельс для перекладки не используется (вместо него укладываются новые рельсы). | |

| − | + | ||

| − | воздействии колес однотипного подвижного | + | Общие сроки службы рельсов определяются объемами пройденного тоннажа: по новым рельсам; по переложенным с заменой рабочего канта, а также сняты при капитальном ремонте и переложенным на менее деятельные пути (т. н. старогодные рельсы, или рельсы второй укладки). Перед вторичным использованием снимаемые при капитальных ремонтах рельсы первой укладки направляются на рельсосварочные предприятия (РСП) для комплексного оздоровления. В РСП после рассортировки и дефектоскопирования, обрезки изгибных концов, сварки «коротышей» в рельсы стандартной длины производится обработка головки (строжкой, фрезерованием, шлифовкой) с целью удаления неровностей и придания головке рельса проектного очертания. После обработки рельсы типа Р65 могут укладываться отдельными звеньями или плетями длиной до 800 м на главных путях с грузонапряженностью, как правило, 15—40 млн. т брутто и максимальными скоростями не выше 100 км/ч. На скоростных линиях укладываются только новые рельсы, сваренные в плети бесстыкового пути. |

| − | состава на одних и тех же коротких участках | + | |

| − | рельсовой колеи. | + | В процессе эксплуатации новых рельсов после наработки обычно 300-400 млн. т брутто, если не проводилась периодическая профильная шлифовка, начинается одиночный выход рельсов по дефектам, появляющимся обычно в зоне стыков, местах некачественной сварки, за счет глубоких «пробуксовин» (при проскальзывании колес локомотивов на крутых подъемах); появляются также внутренние дефекты в головке при наличии в металле скоплений неметаллических включений. |

| − | Профильная шлифовка рельсов | + | |

| − | + | Обычно к моменту назначения очередного капитального ремонта пути со сплошной сменой рельсов (при наработке 650-750 млн. т брутто) из 80 штук 25-метровых рельсов дефектоскопированием и другими техническими приемами на 1 км пути обнаруживаются 2-4 остродефектных рельса, имеющих неметаллические включения, как правило, превышающие разрешенные нормативы. Такие рельсы подлежат немедленной замене, т. к. возможен их сквозной излом под проходящим поездом. Дефект в головке рельса типовые дефектоскопы (установленные на вагонах, дрезинах, съемных тележках) обычно обнаруживают, когда площадь внутренней трещины достигает не менее 9-12% от всей площади сечения головки. Излом рельса под поездом может произойти, если площадь дефекта составляет при температуре рельса до минус 15-20 °С 25-30% площади всей головки; при очень низких температурах (достигающих на дорогах Сибири до -50 °С) излом возможен при меньшем (в 1,5-1,8 раза) размере дефекта. | |

| − | + | ||

| − | т. н. ремонтных профилей головки (в | + | Контрольными измерениями на специальных стендах установлено, что значительное число рельсов, удаленных из пути при их сплошной смене (после пропуска нормативного тоннажа), имеют в головке внутренние дефекты, но их площадь меньше разрешающей способности типовых дефектов. Если эти рельсы (без сортировки и профильной обработки головки в РСП) уложить в путь на менее деятельной линии, то под воздействием колес подвижного состава происходит дальнейшее развитие внутренних дефектов и уже после пропуска тоннажа 50-100 млн. т брутто часть из них может быть обнаружена. В результате потребуется одиночное изъятие значительного числа рельсов, ставших остродефектными. В этой связи в РСП при обработке головки рельса ей придается т. н. ремонтный профиль, при котором колеса проходящих поездов будут взаимодействовать с той поверхностью рельса, где металл не потерял усталостную прочность. |

| − | + | ||

| − | + | == Качество рельсовой стали == | |

| − | очертания, удаления металла в зоне выкружки | + | |

| − | головки, где имеются внутренние | + | Качество рельсовой стали определяется ее химическим составом, а также [[Микроструктура|микро]]- и [[Макроструктура|макроструктурой]]. С увеличением содержания в стали углерода повышается общая прочность рельсов при изгибе, твердость и износостойкость. Марганец увеличивает твердость, износостойкость и вязкость рельсовой стали, а кремний - твердость и износостойкость. Фосфор и сера - вредные примеси. При низких температурах рельсы с большим содержанием фосфора становятся хрупкими, а серы - красноломкими (образуются трещины при прокате рельсов). Мышьяк несколько повышает усталостную прочность и ударную вязкость рельсов при незначительном снижении твердости и износостойкости. Ванадий, титан, цирконий - микролегирующие и модифицирующие добавки, улучшающие структуру и качество стали. |

| − | + | ||

| − | Дозированная смазка (лубрикация) | + | Сталь для рельсов должна иметь чистое, однородное, плотное мелкозернистое строение; ее выплавляют [[Мартеновский способ|мартеновским]] и [[Кислородно-конвертерный способ|кислородно-конвертерным]] способом. Мартеновскую сталь варят в печах (вместимостью 180—500 т) в течение нескольких часов, а кислородно-конвертерную — в конвертерах (вместимостью 100-300 т) в течение нескольких десятков минут. Применяется объемная закалка всего рельса в масле, а также поверхностная закалка головки токами высокой частоты с охлаждением воздушной и водовоздушной смесью. |

| − | + | ||

| − | + | Требования к рельсам регламентированы ГОСТ Р 51685-2000 Рельсы железнодорожные. Общие технические условия (с Поправкой, с Изменениями N 1, 2), в которых приводятся геометрические размеры рельсов, допуски и другие показатели. Так, для отечественных рельсов значения временного сопротивления на растяжение должны быть не менее: 1170 МПа (объемнозакаленные рельсы первого класса), 1100 МПа (второго класса) и 860-900 МПа (незакаленные рельсы). Объемнозакаленные рельсы имеют срок службы в 1,3—1,5 раза выше, чем обычные. | |

| − | лубрикаторов — стационарных, а также | + | |

| − | + | Условия эксплуатации рельсов на дорогах Сибири и Дальнего Востока существенно сложнее, чем в Европейской части России. Для этих дорог созданы и внедряются рельсы повышенного качества низкотемпературной надежности типа Р65. Это объемнозакаленные рельсы I группы, изготовляемые из ванадий-ниобий-боросодержащей стали с использованием для легирования азотированных ферросплавов. Для этих рельсов используется [[Электросталь|электросталь]], производимая в [[Дуговая печь|дуговых печах]]. При температуре -60 °С рельсы из электростали выдерживают ударные нагрузки, вдвое большие, чем рельсы из мартеновской стали. | |

| − | + | ||

| − | + | В настоящее время в России и за рубежом ведутся разработки рельсов, не имеющих металлических включений, с низким уровнем остаточных напряжений (после проката и правки на заводе) и прочностными характеристиками, исключающими появление дефектов контактно-усталостного происхождения. | |

| − | к нулю (что и имеет место на | + | |

| − | + | Все рельсы заводского производства имеют маркировку, выкатанную (выпуклую) на шейке по длине рельса (примерно через 2—3 м), в которой указан завод-изготовитель, месяц и год прокатки, тип рельса, а также порядковый номер рельса от головной части слитка. На торце рельса ставят клейма ОТК, инспектора-приемщика и номер плавки стали, позволяющий установить, к какой группе (по качеству стали) относится рельс. Помимо основной заводской маркировки, указывающей соответствие рельсов требованиям стандартов, производится дополнительная маркировка, выполненная краской, отмечающая особенности каждого отдельного рельса (в т. ч. укорочение, сорт И Т. Д.). | |

| − | ст. Щербинка). В этом случае сроки службы | + | |

| − | рельсов в кривых | + | [[Категория:Рельс]] |

| − | + | ||

| − | контактно-усталостного происхождения с | + | ==Литература== |

| − | + | ||

| − | трещин около рабочей выкружки головки, где | + | *ГОСТ Р 51685-2000 Рельсы железнодорожные. Общие технические условия (с Поправкой, с Изменениями N 1, 2) |

| − | металл под воздействием колес работает в зоне | + | |

| − | ограниченного предела выносливости. | + | *ГОСТ 30165-94. Рельсы типов Р38 и Р43. Технические условия. |

| − | + | ||

| − | + | *ГОСТ 6368-82. Рельсы железнодорожные узкой колеи типов Р8, Р11, Р18 и Р24. Конструкция и размеры (с Изменением N 1) | |

| − | + | ||

| − | + | == См. также == | |

| − | счет истирания рельса проходящими колесами | + | |

| − | При этом максимум контактных напряжений | + | * [[Бесстыковой путь]] |

| − | по мере нарастания бокового износа | + | |

| − | + | * [[Балластный слой]] | |

| − | процессы в металле еще только начинают | ||

| − | |||

| − | |||

| − | при R = 300-400 м - 0,05; | ||

| − | 0,04; R | ||

| − | |||

| − | в кривых указанных радиусов | ||

| − | |||

| − | |||

| − | быстро достигает разрешенного максимума. | ||

| − | Профильная шлифовка и дозированная | ||

| − | |||

| − | рельсов в пути в 1,5-2 раза. | ||

| − | Перекладка рельсов с заменой рабочего | ||

| − | канта. Широко применяется в кривых ради- | ||

| − | усом менее 500—550 м в тех случаях, когда | ||

| − | интенсивность бокового износа наружного | ||

| − | рельса УбоК больше (или равна) у^к- После | ||

| − | взаимного смещения наружной и внутренней | ||

| − | рельсовых нитей бывшие нерабочие канты | ||

| − | (обычно имеющие небольшой износ) | ||

| − | |||

| − | использовать обе стороны головки рельсов. | ||

| − | В тех случаях, когда на внутренней рельсовой | ||

| − | нити в кривой обнаружены дефекты или имеет | ||

| − | место большое смятие головки, перекладка | ||

| − | наружного рельса на место внутреннего | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | Общие сроки службы рельсов | ||

| − | |||

| − | |||

| − | рабочего канта, а также сняты при | ||

| − | |||

| − | |||

| − | рельсы второй укладки). Перед вторичным | ||

| − | использованием снимаемые при капитальных | ||

| − | ремонтах рельсы первой укладки | ||

| − | |||

| − | для комплексного оздоровления. В РСП после | ||

| − | рассортировки и дефектоскопирования, | ||

| − | |||

| − | рельсы стандартной длины производится | ||

| − | |||

| − | шлифовкой) с целью удаления неровностей | ||

| − | и придания головке рельса проектного | ||

| − | |||

| − | |||

| − | плетями длиной до 800 м на главных путях | ||

| − | с грузонапряженностью, как правило, | ||

| − | |||

| − | |||

| − | укладываются только новые рельсы, | ||

| − | |||

| − | В процессе эксплуатации новых рельсов | ||

| − | после наработки обычно 300-400 млн. т | ||

| − | |||

| − | |||

| − | выход рельсов по дефектам, появляющимся | ||

| − | обычно в зоне стыков, местах некачественной | ||

| − | сварки, за счет глубоких «пробуксовин» (при | ||

| − | проскальзывании колес локомотивов на | ||

| − | |||

| − | дефекты в головке при наличии в | ||

| − | |||

| − | Обычно к моменту назначения очередного | ||

| − | |||

| − | |||

| − | рельсов (при наработке 650-750 млн. т | ||

| − | |||

| − | |||

| − | приемами на 1 км пути обнаруживаются 2-4 | ||

| − | остродефектных рельса, имеющих | ||

| − | |||

| − | |||

| − | подлежат немедленной замене, т. к. возможен | ||

| − | их сквозной излом под проходящим поездом. | ||

| − | Дефект в головке рельса типовые | ||

| − | |||

| − | съемных тележках) обычно обнаруживают, | ||

| − | когда площадь внутренней трещины достигает | ||

| − | не менее 9-12% от всей площади сечения | ||

| − | |||

| − | |||

| − | температуре рельса до минус 15-20 °С 25- | ||

| − | 30% площади всей головки; при очень низких | ||

| − | температурах (достигающих на дорогах | ||

| − | |||

| − | (в 1,5-1,8 раза) размере дефекта. | ||

| − | Контрольными измерениями на | ||

| − | |||

| − | число рельсов, удаленных из пути при их | ||

| − | сплошной смене (после пропуска | ||

| − | |||

| − | дефекты, но их площадь меньше | ||

| − | |||

| − | рельсы (без сортировки и профильной | ||

| − | |||

| − | менее деятельной линии, то под воздействием | ||

| − | колес подвижного состава происходит | ||

| − | |||

| − | после пропуска тоннажа 50-100 млн. т брутто | ||

| − | часть из них может быть обнаружена. В | ||

| − | |||

| − | |||

| − | |||

| − | головки рельса ей придается т. н. ремонтный | ||

| − | профиль, при котором колеса проходящих | ||

| − | |||

| − | |||

| − | |||

| − | Качество рельсовой стали определяется ее | ||

| − | химическим составом, а также микро- и | ||

| − | |||

| − | стали углерода повышается общая прочность | ||

| − | рельсов при изгибе, твердость и | ||

| − | |||

| − | |||

| − | кремний - твердость и износостойкость. | ||

| − | |||

| − | температурах рельсы с большим содержанием | ||

| − | фосфора становятся хрупкими, а серы - | ||

| − | |||

| − | рельсов). Мышьяк несколько повышает | ||

| − | |||

| − | рельсов при незначительном снижении | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | Сталь для рельсов должна иметь чистое, | ||

| − | однородное, плотное мелкозернистое | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | десятков минут. Применяется объемная | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | Требования к рельсам регламентированы | ||

| − | |||

| − | приводятся геометрические размеры рельсов, | ||

| − | допуски и другие показатели. Так, для | ||

| − | |||

| − | |||

| − | менее: 1170 МПа (объемнозакаленные рельсы | ||

| − | первого класса), 1100 МПа (второго класса) | ||

| − | и 860-900 МПа (незакаленные рельсы). | ||

| − | |||

| − | в 1,3—1,5 раза выше, чем обычные. | ||

| − | Условия эксплуатации рельсов на дорогах | ||

| − | Сибири и Дальнего Востока существенно | ||

| − | сложнее, чем в Европейской части России. | ||

| − | Для этих дорог созданы и внедряются рельсы | ||

| − | повышенного качества низкотемпературной | ||

| − | надежности типа Р65. Это объемнозакаленные | ||

| − | рельсы I группы, изготовляемые из | ||

| − | |||

| − | |||

| − | ферросплавов. Для этих рельсов используется | ||

| − | электросталь, производимая в дуговых печах. | ||

| − | При температуре -60 °С рельсы из | ||

| − | |||

| − | большие, чем рельсы из мартеновской стали. | ||

| − | В настоящее время в России и за рубежом | ||

| − | ведутся разработки рельсов, не имеющих | ||

| − | |||

| − | остаточных напряжений (после проката и | ||

| − | правки на заводе) и прочностными | ||

| − | |||

| − | |||

| − | Все рельсы заводского производства имеют | ||

| − | маркировку, выкатанную (выпуклую) на | ||

| − | |||

| − | в которой указан завод-изготовитель, месяц | ||

| − | и год прокатки, тип рельса, а также | ||

| − | |||

| − | На торце рельса ставят клейма ОТК, | ||

| − | |||

| − | |||

| − | |||

| − | качеству стали) относится рельс. Помимо | ||

| − | |||

| − | соответствие рельсов требованиям стандартов, | ||

| − | производится дополнительная маркировка, | ||

| − | выполненная краской, отмечающая | ||

| − | |||

| − | |||

| − | [[ | + | * [[Верхнее строение пути]] |

Текущая версия на 12:58, 21 июля 2020

РЕЛЬСЫ — стальные балки специального сечения, укладываемые на шпалы или другие опоры для образования, как правило, двухниточного пути, по которому перемещаются ж.-д. подвижной состав (в т. ч. городской - трамвай и метрополитен), специализированный состав в шахтах и карьерах, крановое оборудование. Иногда используется один рельс (например, в монорельсовых дорогах, для перемещения кран-балки). Рельсы соединяют между собой в стыках специальными скреплениями или сваркой (бесстыковой путь).

Слово "Рельс" образовано от английского rails (была заимствована форма множественного числа ) и относится к мужскому роду

Общие сведения

Рельсы являются основным элементом верхнего строения пути, предназначены непосредственно воспринимать и передавать нагрузки от колес подвижного состава на подрельсовые опоры, направлять колеса подвижного состава, а также служат электрическими проводниками на участках с автоблокировкой и электротягой. Они должны быть достаточно прочными (сталь), иметь большие моменты инерции и сопротивления, чтобы возникающие в них напряжения изгиба и кручения не превышали допустимые значения, долговечными (должны иметь высокую твердость, износостойкость и вязкость), обладать высокой контактно-усталостной выносливостью.

История

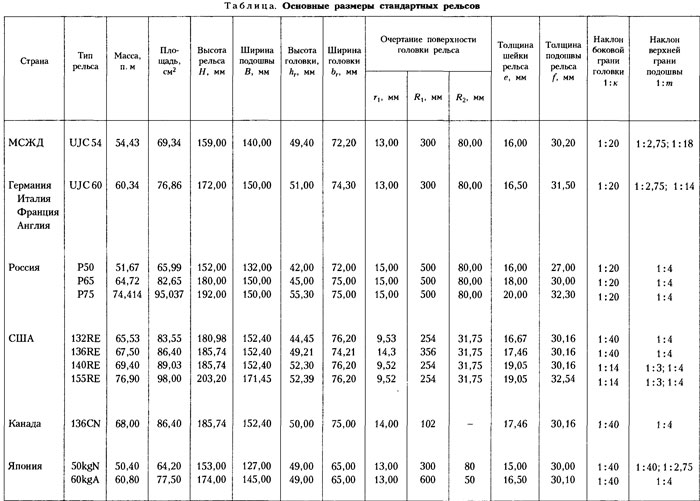

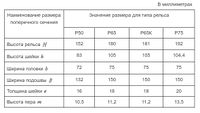

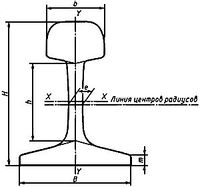

За историю существования железных дорог рельсы прошли долгую эволюцию от чугунных до железных и, наконец, стальных. Форма рельсов также претерпевала изменения: известны уголковые, грибовидные, двухголовые, широкоподошвенные рельсы. На мировой сети ж. д. повсеместно применяются только широкоподошвенные рельсы. Профиль широкоподошвенных рельсов обеспечивает необходимое сопротивление их изгибу в вертикальном и горизонтальном направлениях, наибольший запас металла в головке на износ (в зоне контакта с колесами), наибольшее сопротивление скручиванию и опрокидыванию при передаче колесами рельсам поперечных горизонтальных сил. Форма головки, шейки, подошвы, радиусы сопряжения определяются условиями эксплуатации, в т. ч. уровнем осевых нагрузок, скоростями движения, грузонапряженностью, а также принятой технологией изготовления.

При схожей форме широкоподошвенных рельсов их мощность определяется массой одного погонного метра и качеством рельсовой стали. На ж. д. США, Канады, где типовые грузовые вагоны имеют осевые нагрузки 30-35 тс/ось, масса большинства укладываемых в путь рельсов составляет 65,53-69,40 кг/м. На ж. д. Западной Европы при вагонных нагрузках 22,5—25,0 тс/ось на большинстве магистральных линий применяется рельс ЩС60 массой 60,34 кг/м. В качестве основного рельса на дорогах России при небольших допускаемых осевых нагрузках вагонов 23,5-24 тс/ось, учитывая, что большая часть протяженности ж.-д. сети эксплуатируется в суровых климатических условиях, принят типовой рельс Р65 (масса 64,72 кг/м).

Конструкция

Рельсы стандартной длины, выпускаемые для укладки в звеньевой путь, около своих концов имеют на шейке обычно по три отверстия для обеспечения стыкования с помощью «клинчатых» накладок, охватывающих смежные рельсы с двух сторон и соединенных между собой стыковыми болтами. Для возможности удлинения (при нагревании) или укорочения (при понижении температуры относительно укладки) рельса диаметры стыковых болтов делаются меньше диаметров отверстий в рельсах, что позволяет изменять величину стыкового зазора обычно от нуля до 21-23 мм. Зазоры больших размеров приводят к резкому увеличению воздействия колес подвижного состава. Стыковые накладки, стянутые болтами, создают значительное сопротивление перемещению рельса, достигающее по одной рельсовой нити 200-250 кН. Для его преодоления и начала перемещения концов рельсов (с соответствующим изменением величины стыкового зазора) необходимо нагревание (или охлаждение) рельса на 10—12 °С. Стыки являются «слабым» местом ж.-д. пути, т. к. помимо необходимости в добавочных элементах (накладках, болтах, гайках и др.) в зоне стыка имеется добавочное динамическое воздействие на путь подвижного состава. В целях уменьшения числа стыков на протяжении всей истории существования ж. д. (и одновременного совершенствования заводских технологий) во всех странах проводилось увеличение длины стандартных рельсов. Например, на дороге Санкт-Петербург-Москва при ее постройке в 1851 г. были уложены рельсы длиной 5,49 м; в 1892 г. в России стандартным стал рельс длиной 10,67 м, затем - 12,5 м; позже - 25 м. В Германии и Австрии от стандартной длины рельса 15 м перешли к длинам 30 и 60 м. В Англии, Италии, Франции, Швейцарии в дополнение к стандартной длине рельса 18 м введена длина 36 м. В США вместо стандартной длины 11,89 м стали применять рельсы удвоенной длины 23,78 м. Переход от звеньевого к бесстыковому пути проходил с постепенным удлинением сварных рельсовых плетей. На дорогах России (и в ряде зарубежных стран) еще большая часть бесстыкового пути представляет собой сварные плети длиной 250-800 м, между которыми уложены 3—4 уравнительных рельса длиной по 12,5 м. Следующим этапом совер- шенствования этой конструкции является ликвидация уравнительных рельсов с удлинением сварных плетей до размеров блок-участка B,5—3 км), где на первом этапе приходилось укладывать 4 уравнительных рельса с изолирующим стыком посередине участка.

Дальнейшее развитие

В последнее время широко внедряется бесстыковой путь, не имеющий уравнительных рельсов. Существуют два основных варианта такой конструкции. В первой, получившей наибольшее распространение на ж. д., рельсовые плети длиной, равной длине блок-участка, соединяются между собой мощными электроизолирующими стыковыми накладками. Вторая конструкция основана на применении непрерывных сварных плетей протяженностью от станции до станции (обычно со сваркой стыков в зоне стрелочных переводов и главного пути в пределах станции). В последнем случае на границах блок-участков применяется т. н. тональная блокировка, учитывающая различные частоты сигнального тока в смежных сварных плетях. Образование рельсовых плетей, равных длине блок-участка (или всего перегона), производится в следующей последовательности. На рельсосварочных предприятиях (РСП) из рельсов стандартной длины (не имеющих болтовых отверстий) с помощью электроконтактной или газопрессовой сварки формируют плети обычно длиной 800 м, которые на специальных поездах доставляют на перегонах к месту укладки. После раскладки согласно проекту их сваривают с помощью передвижных сварочных агрегатов в непрерывные рельсовые нити заданной длины.

Требования

Требования к рельсам регламентированы:

ГОСТ Р 51685-2000 Рельсы железнодорожные. Общие технические условия (с Поправкой, с Изменениями N 1, 2), в котором приводятся геометрические размеры рельсов, допуски и другие показатели.

ГОСТ 30165-94. Рельсы типов Р38 и Р43. Технические условия.

ГОСТ 6368-82. Рельсы железнодорожные узкой колеи типов Р8, Р11, Р18 и Р24. Конструкция и размеры (с Изменением N 1)

Стандартные рельсы, выпускаемые заводами, в зависимости от условий эксплуатации разделяются на две категории - рельсы обычной длины (т. н. короткие) и удлиненные рельсы. Рельсы обычной длины, уложенные в путь, имеют по концам зазоры, размер которых достигает своего конструктивного максимума (например, 21 мм) только при самой низкой температуре зимой, а нулевых размеров - при самой высокой температуре летом. Под воздействием солнечных лучей максимальная температура рельса (tpmax) выше температуры окружающего воздуха (tвmax) на величину Δt =15-20 °С; при расчетах обычно принимают tрmax = tвmax + 20 °С. Длинными рельсами принято называть такие, у которых летом при температуре t"p, меньшей чем tрmax, величина стыкового зазора становится равной нулю и торцы рельсов испытывают нажатие соседних рельсов, а зимой полное раскрытие зазора происходит, когда температура еще не достигает минимальной t™m. Так, отечественные стандартные рельсы типа Р65 длиной 25 м в районах с небольшими годовыми температурными амплитудами для рельсов (Tгод), например в районе Новороссийска (tрmах = 59 °С, tрmin = -24 "С, Tгод = 83 °С), будут работать в пути как рельсы обычной длины, а в Сибири, около Читы t™рmах = 59 °С, t™рmin = -52 °C, Тгод = 111 °С) эти же рельсы следует рассматривать как длинные.

После смыкания зазора дальнейшее повышение температуры приводит к образованию в двух смежных рельсах больших продольных сил Nt" . Расчетами и экспериментами установлены максимально допустимые величины Nmax , превышение которых может привести к потере устойчивости (выбросу) рельсо- шпальной решетки. Поэтому длинные рельсы (как и рельсы, сваренные в плети бесстыкового пути) при проектировании ж.-д. пути в конкретных условиях эксплуатации рассчитывают на прочность и устойчивость (см. также Бесстыковой путь).

В процессе эксплуатации происходит снижение служебных свойств рельсов за счет износа головки (особенно в кривых малых радиусов и на тормозных участках); коррозии подошвы; возникновения поверхностных и внутренних дефектов в металле. Все это сокращает максимально допустимую нормативную наработку пропускаемого по рельсам тоннажа; на прямых участках ж. д. России и кривых радиусом более 1000 м тоннаж обычно колеблется в пределах 600-700 млн. т брутто, в кривых участках пути радиусом 300-1000 м тоннаж в 2-4 раза меньше. В целях поддержания служебных свойств рельсов на требуемом (для данных условий эксплуатации) уровне, а также продления срока их службы в пути, разработаны и широко применяются следующие технические мероприятия.

Периодическое выравнивание головки путем шлифовки

Периодическое выравнивание головки путем шлифовки, фрезерования или строжки ее поверхности с ликвидацией т. н. волнообразного износа, который образуется при периодическом максимальном и минимальном воздействии колес однотипного подвижного состава на одних и тех же коротких участках рельсовой колеи.

Профильная шлифовка рельсов

Профильная шлифовка рельсов специальными поездами, оборудованными вращающимися абразивными кругами, с формированием т. н. ремонтных профилей головки (в зависимости от формы износа рельса) для восстановления его первоначального проектного очертания, удаления металла в зоне выкружки головки, где имеются внутренние микротрещины, выравнивания поверхности катания.

Дозированная смазка (лубрикация)

Дозированная смазка (лубрикация) боковой рабочей грани наружных рельсов в кривых радиусом менее 500-600 м с применением лубрикаторов — стационарных, а также установленных на локомотивах, дрезинах, вагонах. При очень обильной смазке боковой износ рельсов может быть сведен практически к нулю (что и имеет место на экспериментальном замкнутом полигоне ВНИИЖТ, ст. Щербинка). В этом случае сроки службы рельсов в кривых радиусом менее 500-600 м определяются их одиночным выходом по дефектам контактно-усталостного происхождения с образованием (после определенной наработки) трещин около рабочей выкружки головки, где металл под воздействием колес работает в зоне ограниченного предела выносливости. Экспериментально установлено, что при определенной (оптимальной) интенсивности износа головки микротрещины не успевают появляться, т. к. эта зона металла удаляется за счет истирания рельса проходящими колесами. При этом максимум контактных напряжений по мере нарастания бокового износа перемещается к середине головки, где усталостные процессы в металле еще только начинают развиваться.

Для условий ж. д. России установлены следующие величины износа головки при R = 300-400 м - 0,05; R = 401-500 м - 0,04; R >500 м - 0,03. Если лубрикация отсутствует, то интенсивность бокового износа в кривых указанных радиусов дефекты контактно-усталостного происхождения не появляются, но боковой износ головки быстро достигает разрешенного максимума. Профильная шлифовка и дозированная лубрикация позволяют увеличить сроки службы рельсов в пути в 1,5-2 раза.

Перекладка рельсов с заменой рабочего канта

Перекладка рельсов с заменой рабочего канта. Широко применяется в кривых ради- усом менее 500—550 м в тех случаях, когда интенсивность бокового износа наружного рельса УбоК больше (или равна) у^к- После взаимного смещения наружной и внутренней рельсовых нитей бывшие нерабочие канты (обычно имеющие небольшой износ) становятся после перекладки рабочими, что позволяет использовать обе стороны головки рельсов. В тех случаях, когда на внутренней рельсовой нити в кривой обнаружены дефекты или имеет место большое смятие головки, перекладка наружного рельса на место внутреннего производится обычным порядком (со сменой рабочего канта), но внутренний рельс для перекладки не используется (вместо него укладываются новые рельсы).

Общие сроки службы рельсов определяются объемами пройденного тоннажа: по новым рельсам; по переложенным с заменой рабочего канта, а также сняты при капитальном ремонте и переложенным на менее деятельные пути (т. н. старогодные рельсы, или рельсы второй укладки). Перед вторичным использованием снимаемые при капитальных ремонтах рельсы первой укладки направляются на рельсосварочные предприятия (РСП) для комплексного оздоровления. В РСП после рассортировки и дефектоскопирования, обрезки изгибных концов, сварки «коротышей» в рельсы стандартной длины производится обработка головки (строжкой, фрезерованием, шлифовкой) с целью удаления неровностей и придания головке рельса проектного очертания. После обработки рельсы типа Р65 могут укладываться отдельными звеньями или плетями длиной до 800 м на главных путях с грузонапряженностью, как правило, 15—40 млн. т брутто и максимальными скоростями не выше 100 км/ч. На скоростных линиях укладываются только новые рельсы, сваренные в плети бесстыкового пути.

В процессе эксплуатации новых рельсов после наработки обычно 300-400 млн. т брутто, если не проводилась периодическая профильная шлифовка, начинается одиночный выход рельсов по дефектам, появляющимся обычно в зоне стыков, местах некачественной сварки, за счет глубоких «пробуксовин» (при проскальзывании колес локомотивов на крутых подъемах); появляются также внутренние дефекты в головке при наличии в металле скоплений неметаллических включений.

Обычно к моменту назначения очередного капитального ремонта пути со сплошной сменой рельсов (при наработке 650-750 млн. т брутто) из 80 штук 25-метровых рельсов дефектоскопированием и другими техническими приемами на 1 км пути обнаруживаются 2-4 остродефектных рельса, имеющих неметаллические включения, как правило, превышающие разрешенные нормативы. Такие рельсы подлежат немедленной замене, т. к. возможен их сквозной излом под проходящим поездом. Дефект в головке рельса типовые дефектоскопы (установленные на вагонах, дрезинах, съемных тележках) обычно обнаруживают, когда площадь внутренней трещины достигает не менее 9-12% от всей площади сечения головки. Излом рельса под поездом может произойти, если площадь дефекта составляет при температуре рельса до минус 15-20 °С 25-30% площади всей головки; при очень низких температурах (достигающих на дорогах Сибири до -50 °С) излом возможен при меньшем (в 1,5-1,8 раза) размере дефекта.

Контрольными измерениями на специальных стендах установлено, что значительное число рельсов, удаленных из пути при их сплошной смене (после пропуска нормативного тоннажа), имеют в головке внутренние дефекты, но их площадь меньше разрешающей способности типовых дефектов. Если эти рельсы (без сортировки и профильной обработки головки в РСП) уложить в путь на менее деятельной линии, то под воздействием колес подвижного состава происходит дальнейшее развитие внутренних дефектов и уже после пропуска тоннажа 50-100 млн. т брутто часть из них может быть обнаружена. В результате потребуется одиночное изъятие значительного числа рельсов, ставших остродефектными. В этой связи в РСП при обработке головки рельса ей придается т. н. ремонтный профиль, при котором колеса проходящих поездов будут взаимодействовать с той поверхностью рельса, где металл не потерял усталостную прочность.

Качество рельсовой стали

Качество рельсовой стали определяется ее химическим составом, а также микро- и макроструктурой. С увеличением содержания в стали углерода повышается общая прочность рельсов при изгибе, твердость и износостойкость. Марганец увеличивает твердость, износостойкость и вязкость рельсовой стали, а кремний - твердость и износостойкость. Фосфор и сера - вредные примеси. При низких температурах рельсы с большим содержанием фосфора становятся хрупкими, а серы - красноломкими (образуются трещины при прокате рельсов). Мышьяк несколько повышает усталостную прочность и ударную вязкость рельсов при незначительном снижении твердости и износостойкости. Ванадий, титан, цирконий - микролегирующие и модифицирующие добавки, улучшающие структуру и качество стали.

Сталь для рельсов должна иметь чистое, однородное, плотное мелкозернистое строение; ее выплавляют мартеновским и кислородно-конвертерным способом. Мартеновскую сталь варят в печах (вместимостью 180—500 т) в течение нескольких часов, а кислородно-конвертерную — в конвертерах (вместимостью 100-300 т) в течение нескольких десятков минут. Применяется объемная закалка всего рельса в масле, а также поверхностная закалка головки токами высокой частоты с охлаждением воздушной и водовоздушной смесью.

Требования к рельсам регламентированы ГОСТ Р 51685-2000 Рельсы железнодорожные. Общие технические условия (с Поправкой, с Изменениями N 1, 2), в которых приводятся геометрические размеры рельсов, допуски и другие показатели. Так, для отечественных рельсов значения временного сопротивления на растяжение должны быть не менее: 1170 МПа (объемнозакаленные рельсы первого класса), 1100 МПа (второго класса) и 860-900 МПа (незакаленные рельсы). Объемнозакаленные рельсы имеют срок службы в 1,3—1,5 раза выше, чем обычные.

Условия эксплуатации рельсов на дорогах Сибири и Дальнего Востока существенно сложнее, чем в Европейской части России. Для этих дорог созданы и внедряются рельсы повышенного качества низкотемпературной надежности типа Р65. Это объемнозакаленные рельсы I группы, изготовляемые из ванадий-ниобий-боросодержащей стали с использованием для легирования азотированных ферросплавов. Для этих рельсов используется электросталь, производимая в дуговых печах. При температуре -60 °С рельсы из электростали выдерживают ударные нагрузки, вдвое большие, чем рельсы из мартеновской стали.

В настоящее время в России и за рубежом ведутся разработки рельсов, не имеющих металлических включений, с низким уровнем остаточных напряжений (после проката и правки на заводе) и прочностными характеристиками, исключающими появление дефектов контактно-усталостного происхождения.

Все рельсы заводского производства имеют маркировку, выкатанную (выпуклую) на шейке по длине рельса (примерно через 2—3 м), в которой указан завод-изготовитель, месяц и год прокатки, тип рельса, а также порядковый номер рельса от головной части слитка. На торце рельса ставят клейма ОТК, инспектора-приемщика и номер плавки стали, позволяющий установить, к какой группе (по качеству стали) относится рельс. Помимо основной заводской маркировки, указывающей соответствие рельсов требованиям стандартов, производится дополнительная маркировка, выполненная краской, отмечающая особенности каждого отдельного рельса (в т. ч. укорочение, сорт И Т. Д.).

Литература

- ГОСТ Р 51685-2000 Рельсы железнодорожные. Общие технические условия (с Поправкой, с Изменениями N 1, 2)

- ГОСТ 30165-94. Рельсы типов Р38 и Р43. Технические условия.

- ГОСТ 6368-82. Рельсы железнодорожные узкой колеи типов Р8, Р11, Р18 и Р24. Конструкция и размеры (с Изменением N 1)