Тяговый привод подвижного состава

В комплекс устройств, служащих для преобразования какой-либо энергии в работу по преодолению сопротивления движению транспортного средства и составляющих тяговый привод, входят тяговый двигатель и тяговая передача, которая включает в себя редуктор, тяговую муфту, валопроводы и движитель.

Применение

Применительно к колесно-рельсовому тяговому подвижному составу в качестве движителя как правило используется колесо, а в специальных случаях - зубчатое колесо в паре с укладываемой вдоль рельсового пути зубчатой рейкой (на т. н. реечных горных железных дорогах). Механическая энергия от двигателя к движителю передается специальным механизмом - тяговой передачей, которая может включать в себя понижающий редуктор, позволяющий применять быстроходные двигатели с повышенными удельными показателями веса и объема на единицу мощности; тяговую муфту, служащую для соединения между собой валов, имеющих относительные перемещения; валопроводы, соединяющие отдельные элементы кинематической цепи, передающей вращение. Наиболее распространенной на колесно-рельсовом транспорте является система тягового привода с электрическими тяговыми двигателями и колесными парами в качестве движителя. Поскольку колесная пара является одновременно движителем, подвижной опорой и направляющим устройством, во время движения при проходе неровностей пути ей сообщаются отклонения от прямолинейной траектории, которые вызывают динамические реакции в системе привода, негативно сказывающиеся на его работоспособности .

Классификация

По степени защищенности

По степени защищенности от названных возмущений приводы делят на три класса.

Первый класс - с неподрессоренными тяговым двигателем и редуктором; характерный конструктивный признак — опирание тягового двигателя на ось колесной пары через моторно-осевые подшипники.

Второй класс — с подрессоренным двигателем и неподрессоренным тяговым редуктором; характерные конструктивные признаки: наличие тяговой муфты между валами тягового двигателя и малой шестерни редуктора, несущий корпус редуктора, опирающийся на ось через опорные подшипники и связанный с рамой тележки реактивной тягой.

Третий класс - с подрессоренными двигателем и редуктором; характерный конструктивный признак: наличие тяговой муфты между большим зубчатым колесом редуктора и колесной парой.

Привод первого класса применен практически на всех российских грузовых электровозах и тепловозах; привод второго класса — на электропоездах и пассажирских электровозах ЧС всех серий; привод третьего класса — на пассажирских локомотивах ТЭП60, ТЭП80, ЭП200 и перспективном электропоезде ЭД6.

Неподрессоренным элементам тягового привода при проходе неровностей пути сообщаются высокие ускорения, вызывающие динамические усилия,пропорциональные неподрессоренным массам и растущие с увеличением скорости в степени, близкой к квадратичной. В связи с этим в современном локомотивостроении наблюдается общая тенденция отхода от схемы привода первого класса и постепенный переход к приводам третьего класса, наиболее защищенным от воздействия неровностей пути и, в свою очередь, меньше воздействующих на путь.

Ввиду того что корпус тягового редуктора имеет угловую подвижность, редуктор по существу является трехзвенным механизмом, передаточное отношение которого, а следовательно, и динамическая составляющая момента зависят от угловой скорости и углового ускорения корпуса, выполняющего функции водила.

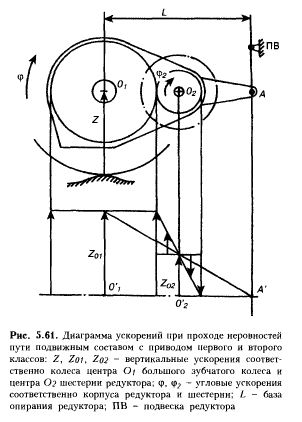

На диаграмме план тангенциальных ускорений зубчатых колес и корпуса редуктора (рис. 5.61) поясняет появление угловых ускорений и как следствие, динамических моментов на валу малого колеса (шестерни) приводов первого и второго классов при проходе колесом неровности пути. Из конструктивных соображений в приводах второго класса база опирания редуктора L как правило меньше, чем в приводах первого класса.

Поэтому при прочих равных условиях динамические моменты в них могут быть соответственно больше. Для снижения динамических моментов в приводах второго класса применяют удлиненные кронштейны с увеличенной базой опирания L, горизонтальную реактивную тягу, упругий венец на большом зубчатом колесе, упругие тяговые муфты, упругую подвеску редуктора. В приводах первого класса с той же целью используют большое зубчатое колесо с упругим венцом. В приводах третьего класса, не имеющих жесткой кинематической связи с вертикальным перемещением колесной пары, угловые скорости и ускорения редуктора определяются только галопированием тележки, поэтому они малы и, как правило, специальных мер по снижению составляющих динамических моментов, вызванных проходом неровностей пути, не требуется.

По количеству ступеней

Тяговые редукторы выполняются одно- или двухступенчатыми, преимущественно с косозубыми, а в отдельных случаях и с шевронными зубчатыми колесами - в цилиндрических передачах или с витыми зубьями - в конических передачах. Редукторы имеют преимущественно литые или сварные корпуса. Проявляется тенденция к переходу на литье муфт из высокопрочного чугуна или сплавов алюминия, позволяющих сочетать высокую жесткость корпуса редуктора с малой массой.

По выполнению компенсации муфт

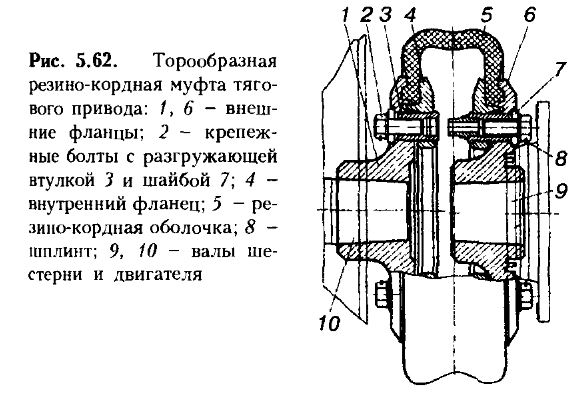

Среди тяговых муфт различают муфты поперечной и продольной компенсации (карданные муфты), в зависимости от того, в продольной или поперечной по отношению к соединяемым валам плоскостям поворачиваются промежуточные элементы муфты при параллельной расцентровке валов. В приводах второго класса находят применение в основном муфты продольной компенсации: кулачковые муфты (на серийных вагонах отечественного метро), горообразные резино-кордные муфты (на пригородных электропоездах серий ЭР и ЭД, рис. 5.62), зубчатые муфты.

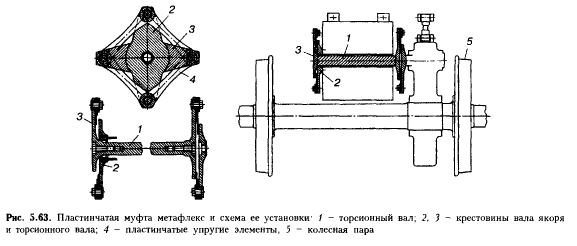

Для снижения угловых деформаций шарнирных элементов увеличивают длину их промежуточных звеньев, для чего пропускают промежуточный торсионный вал внутри полого вала тягового двигателя. Примером могут служить пластинчатые муфты метафлекс (фирмы «Вулкан», Германия, рис. 5.63).

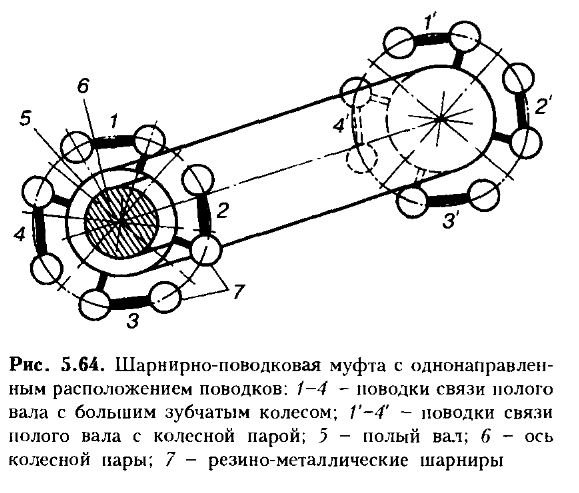

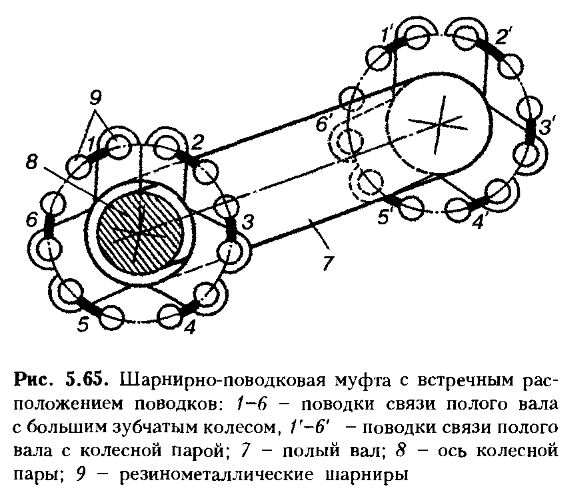

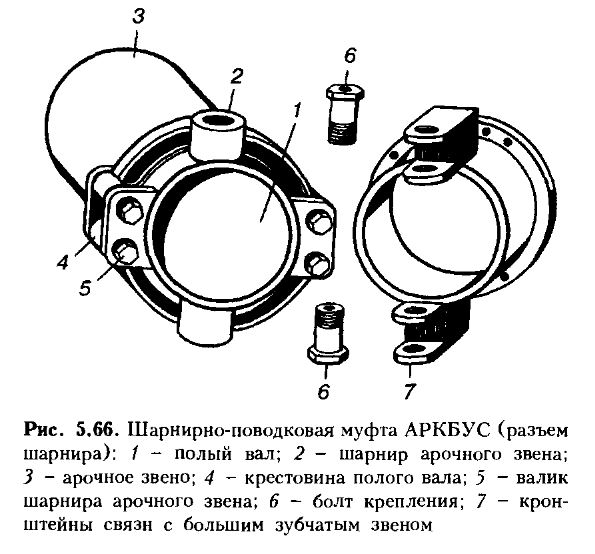

В связи с применением высокоскоростных асинхронных тяговых двигателей расширяется применение зубчатых муфт, имеющих верхнюю границу рабочих частот вращения более 6000 об/мин. В приводах третьего класса наиболее распространенными на подвижном составе являются шарнирно-поводковые муфты продольной компенсации, конструктивно представляющие собой сочетание двух шарнирно-поводковых узлов с полым валом, охватывающим ось колесной пары. В 90-е гг. распространение получили муфты с однонаправленным расположением 4-6 поводков (рис. 5.64) и муфты с встречным расположением шести поводков (рис. 5.65).

Все муфты с однонаправленным расположением поводков обладают в той или иной мере кинематической погрешностью, т. е. при расцентровке валов передаточное отношение муфты не остается строго равным единице за один оборот муфты. Кинематической погрешности лишена только муфта с встречным расположением шести поводков. Вместе с тем ей присущ органический недостаток — она не допускает значительных осевых смещений соединяемых валов, т. к. в замкнутых кинематических цепях смежных поводков при этом возникают большие внутренние силы. Из запатентованных в последнее время муфт этой группы не имеет кинематической погрешности и допускает большие осевые смещения (до 20 мм) муфта АРКБУС (рис. 5.66). Муфты поперечной компенсации по кинематическим и динамическим качествам, как правило, уступают муфтам продольной компенсации, поэтому нашли применение только в тех случаях, где могут оказаться решающими их малые осевые размеры (например, в двусторонней передаче тепловоза ТЭП60 - муфта фирмы «Альстом»).