Паровоз

Паровоз - самостоятельно (автономно) передвигающийся по рельсовому пути локомотив, имеющий паросиловую энергетическую установку.

Общие сведения

Паровоз — простой и надежный локомотив, работающий на недорогом топливе, для ремонта его не требуется сложное оборудование. Однако паровоз имеет низкий коэффициент полезного действия, ограничения по мощности котла не позволяют создать паровозы, способные справиться с растущими грузопотоками. Поэтому с середины XX века паровоз был вынужден уступить более совершенным локомотивам — тепловозам и электровозам, применение электрической и тепловозной тяги позволило в короткий срок значительно повысить пропускную и провозную способности линий. Тем не менее, паровозы ещё продолжают работать, водя поезда, а в ряде стран они и поныне продолжают работать на магистралях.

Физическая основа названных достоинств и недостатков паровоза заключается в простом, но неэффективном способе превращения химической энергии топлива в механическую работу движущих колес.

Каждый паровоз везет на себе или на прицепляемом к нему тендере запас воды и топлива, необходимый для получения пара.

Историческая справка

Идея создания транспортного средства, самостоятельно передвигающегося по рельсовым путям, принадлежит английскому изобретателю Ричарду Тревитику, который в 1803 г. повозку, приводимую в движение паром, получаемым от размещенного на ней парового котла, поставил на рельсы. Конструкция первого паровоза предопределила формы и направление развития будущих локомотивов, в которых на протяжении многих десятилетий использовались горизонтально расположенный котел, вырабатывающий пар высокого давления, выпуск пара для усиления тяги в дымовую трубу и т. п. Однако из-за большой собственной массы (ок. 6 т) паровоз разрушал чугунные рельсы. Не выдержал испытаний и второй паровоз, но предпосылки для усовершенствования локомотива были созданы и получили развитие в работах других изобретателей. В 1810-20-е гг. было создано несколько конструкций паровозов для применения в рудниках и шахтах: в 1811 г. англ. механик М. Муррей построил паровоз с зубчатыми колесами, которые сцеплялись с находящимся между рельсов третьим колесом; в 1812 г. англ. изобретатель У. Брентон создал «шагающий» паровоз, отталкивающийся от пути рычагами; в 1813 г. инженер У. Хедли установил на повозке сдвоенную паровую машину (паровоз известен под названием «Пыхтящий Билли»).

В 1814 г. паровоз «Блюхер», не отличавшийся оригинальностью конструкции, построил Джордж Стефенсон. В устройство второго паровоза, «Эксперимент», изобретатель внес ряд усовершенствований: использовал двухцилиндровую паровую машину, спаренные колеса с наружными соединительными дышлами, применил отвод пара через дымовую трубу для усиления тяги через специальное устройство – конус, ставшее впоследствии непременной частью любого паровоза. В 1819 г. были построены пять паровозов для эксплуатации в шахтах; затем в 1823 г. - для ж.-д. линии Стоктон – Дарлингтон, строительством которой Стефенсон руководил. В 1825 г. паровоз, названный «Локомошен», под № 1 провел по дороге поезд в день ее открытия. Однако, несмотря на применение конусной тяги и другие усовершенствования, паровоз не смог развивать высокую скорость из-за малой мощности парового котла.

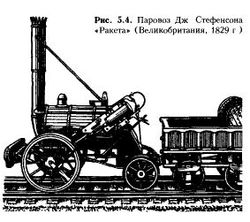

В 1829 г. Стефенсон построил паровоз «Ракета», использовав идею многотрубного котла. В 25 трубах циркулировала не вода, как в предыдущих моделях, а горячие газы, т. е. впервые был применен жаротрубный котел. Это нововведение позволило паровозу значительно увеличить скорость. На единственном в своем роде соревновании, известном как битва паровозов в Рейнхилле, проводившемся администрацией ж. д. Ливерпуль – Манчестер 1 окт. 1829 г., он показал рекордную для того времени среднюю скорость 22 км/ч. После усовершенствования конуса скорость движения паровозов удалось увеличить до 38 км/ч. Эта победа доказала целесообразность применения паровой тяги на ж -д. транспорте и обусловила его дальнейшее развитие.

Первый в России паровоз был построен в 1834 г. М. Е. Черепановым (1803-1849 гг.) под руководством и при участии его отца Е. А. Черепанова (1774-1842 гг.) на Выйском заводе (рис. 5.5). Машину называли «сухопутным пароходом», «пароходкой», «паровой телегой». Слово «паровоз» впервые появилось в петербургской газете «Северная пчела» в 1836 г. В дальнейшем термины «паровоз» и «локомотив» стали синонимами.

Паровоз был испытан на опытном участке чугунной дороги протяженностью 853,5 м, специально проложенной от Выйского завода. Паровоз смог везти состав до 3,3 т со скоростью 13-16 км/ч. По данным проф. В. С. Виргинского задние (ведущие) колеса паровоза имели диаметр больше, а передние (бегунковые) – меньше. (Модель паровоза Черепановых, имеющая одинаковые размеры колес, находится в Центральном музее железнодорожного транспорта в Санкт-Петербурге.) В марте 1835 г. Черепановы построили второй, более мощный паровоз. Однако Черепановым и горному инж. Ф. И. Швецову, в нач. 30-х гг. предложившему проложить рельсовые пути на заводе, не удалось переубедить заводскую администрацию в преимуществах паровой тяги, и первые русcкие паровозы практического применения не нашли.

Для первой в России Царскосельской железной дороги, торжественно открытой 30 октября 1837 г., шесть паровозов были закуплены в Англии и один – в Бельгии. В 1838 г. на дороге начал работать паровоз «Проворный», построенный по чертежам специалистов Санкт-Петербургского политехнического института.

Паровозостроение в России

Основная статья: Паровозостроение

Паровозостроение в России началось со строительством Петербурго-Московской, ныне Октябрьской, железной дороги (1843 г.). Первый грузовой паровоз с тремя движущими (сцепными) осями был построен в 1846 г. в Петербурге на Александровском машиностроительном заводе. Затем этот завод, кроме грузовых паровозов, стал строить пассажирские с двумя движущими осями и передней двухосной тележкой.

В 1858 г. Александровским заводом впервые в паровозостроении был выпущен более мощный грузовой паровоз с четырьмя движущими осями. В 1878 г. были построены пассажирские паровозы с тремя движущими осями и передней тележкой (типа 1-3-0).

Паровозы с четырьмя движущими осями, появившиеся в России еще в 60-х годах прошлого столетия, непрерывно совершенствовались и к 1893 г. широко применялись на железных дорогах.

А. П. Бородин и Л. М. Леви впервые применили на паровозах принцип двукратного расширения пара. По инициативе Е. Е. Нольтейна на паровозах был введен перегрев пара русскими конструкторами К. Ф. Неймайером, Н. М. Ноткиным, С. М. Чусовым и другими изобретателями были созданы оригинальные конструкции пароперегревателей.

В начале XX в. на Путиловском заводе были построены оригинальные быстроходные пассажирские паровозы серии У, на Харьковском заводе — паровозы типа 1-4-0 серии Щ, в дальнейшем оборудованные пароперегревателями. Брянский завод спроектировал и построил пассажирский паровоз типа 2-3-0 серии Б; Коломенский завод — такого же типа паровозы серии К и в дальнейшем усовершенствованные— серии Ку. Сормовский завод в 1911 г. построил мощный по тому времени пассажирский паровоз типа 1-3-1 серии С, который явился прототипом паровоза Су. Луганским заводом в 1912 г. был построен мощный грузовой паровоз типа 0-5-0 серии Э, оказавшийся лучшим из всех применявшихся тогда паровозов и получивший впоследствии большое распространение на наших железных дорогах.

В 1925 г. Коломенский завод спроектировал и построил новый пассажирский паровоз Су, который являлся одним из лучших пассажирских паровозов. Начиная с 1926 г., на протяжении длительного периода на паровозостроительных заводах строили усовершенствованные и усиленные грузовые паровозы Эу, Эм и Эр.

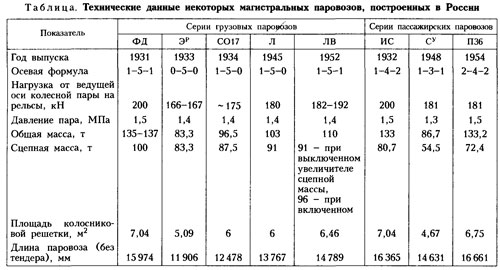

В 1931 г. был создан самый мощный в Европе грузовой паровоз типа 1-5-1 серии ФД, а в 1932 г. на Ворошиловградском паровозостроительном заводе началась серийная постройка этих паровозов. В начале 1932 г. был разработан проект мощного пассажирского паровоза типа 1-4-2 серии ФДП (ИС). В этом же году первый паровоз этой серии был построен Коломенским паровозостроительным заводом.

В 1934 г на Харьковском паровозостроительном заводе был построен паровоз типа 1-5-0 серии СО. Паровозы этой серии строили на различных заводах до 1950 г. Они имели большее распространение на сети дорог. Коломенский завод совместно с Харьковским с 1936 по 1941 г. выпускал паровозы СО с устройством для конденсации отработавшего пара.

Уже в 1947 г. началась серийная постройка грузового паровоза средней мощности типа 1-5-0 серии Л, проект которого по техническому заданию МПС был разработан группой конструкторов Коломенского паровозостроительного завода во главе с Л. С. Лебедянским.

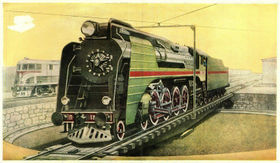

В 1950 г. Коломенский паровозостроительный завод выпустил первый опытный мощный пассажирский паровоз типа 2-4-2 (П36), обладающий высокими эксплуатационными качествами. Несколько таких паровозов было построено в 1953 г., а в 1955 г. было начато их серийное производство. На Ворошиловградском паровозостроительном заводе в 1952 г. был построен модернизированный паровоз Л типа 1-5-1 (с задней тележкой), оборудованный водоподогревателем и особым устройством (увеличителем сцепного веса) для временной передачи нагрузок с бегунковой и поддерживающей осей на движущие оси. В 1955 г. начата серийная постройка этого паровоза, которому присвоена серия ЛВ. На этом же заводе в 1954 г. были построены три опытных грузовых паровоза типа 1-5-1 с нагрузкой от оси на рельс 21 Т с роликовыми подшипниками, увеличителем сцепного веса и водоподогревателем.

Техническое развитие

В течение всего периода производства и эксплуатации паровозов, несмотря на совершенствование конструкций, рост мощности и изменение размеров, в основном, сохранялась их первоначальная компоновка, предложенная первыми изобретателями. Устройство узлов паровоза отрабатывалось и совершенствовалось в направлении роста скорости движения, увеличения силы тяги, повышения энергетической эффективности и эксплуатационного кпд.

Рост перевозок на ж. д. требовал увеличения мощности локомотивов, чтобы обеспечивать вождение поездов большего веса с требуемыми скоростями. Основные усовершенствования, направленные на повышение мощности и экономичности паровоза: увеличение поверхностей нагрева и площади колосниковой решетки парового котла; применение перегрева пара, повышение температуры и давления перегретого пара; увеличение числа ведущих осей (колесных пар) в экипаже, как в общей раме, так и за счет сочленения (например, паровозы типов Ферли, Маллет и Бейер-Гаррат); применение паровых машин с большим числом цилиндров; повышение нагрузок от ведущих колесных пар на рельсы в соответствии с ростом прочности ж.-д. пути; использование дополнительных (поддерживающих и бегунковых) колесных пар для возможности установки более мощных паровых котлов и др.

Российской и советской школой паровозостроителей, к которой принадлежат А. П. Бородин, Л. М. Леви, Н.Л. Щукин, М. В. Гололобов, Д. М. Лебедев, Л. А. Ераков (автор первого учебника «Паровоз»), А. Д. Романов, В. И. Лопушинский, Б. С. Малаховский, Ф. X. Мейнеке, Е. Е. Нольтейн, А. О. Чечотт, А. И. Липец, А. С. Раевский, К. Н. Сушкин, П. М. Шаройко, Л. С. Лебедянский и многие др., создан ряд паровозов, отличавшихся оригинальными конструктивными решениями (рис. 5.8, рис. 5.9) и отвечавших потребностям возрастающих перевозок.

Известные ученые Н. П. Петров, Н. Л. Щукин, Ю. В. Ломоносов, СП. Сыромятников, Н. И. Карташов, Н. И. Белоконь, Д. А. Штанге, О. Н. Исаакян, В. Ф. Егорченко, А. М. Бабичков, И. И. Николаев, К. А. Шишкин, А. П. Михеев, А. А. Чирков, В. Н. Иванов, А. В. Сломянский, П. А. Гурский и др. являются авторами фундаментальных работ в области теории и конструкции паровозов, теории паровозной тяги поездов, их методов расчета, испытаний и эксплуатации. До 1957 г. было разработано, построено и эксплуатировалось на ж. д. страны до 400 типов паровозов. Среди них особое место занимают несколько тысяч мощных грузовых паровозов серии ФД типа 1-5-1, первый из которых был спроектирован и построен в 1931 г. в невиданно короткий срок – 170 дней. В то время, как мощность и сила тяги паровоза возросли в десятки раз, по эксплуатационной экономичности (уровень кпд 6-7%) вновь проектируемые локомотивы не так существенно отличались от своих предшественников (кпд 2-3%). Технические данные некоторых магистральных паровозов приведены в таблице.

В решении проблемы повышения эффективности паровозов большое значение имели работы акад. С. П. Сыромятникова. Под его руководством на локомотивной кафедре МЭМИИТ с сер. 40-х гт. 20 в. началась разработка эскизного проекта паровоза повышенной эффективности. В 50-е гг. создавался технический проект нового паровоза типа 1-5-1 с предварительным подогревом воды и воздуха и высоким перегревом пара. Опытный паровоз, кпд которого обещал быть самым высоким в мире (ок. 11%), был построен в 1953 г. Ворошиловградским заводом (см. Локомотивостроение).

В середине 50-х гт. большинство промышленно развитых стран были технически подготовлены к замене паровой тяги электрической и тепловозной. Постройка магистральных паровозов в сер. 20 в. стала повсеместно прекращаться (в СССР – с 1956 г.). Начался перевод ж. д. на электрическую и тепловозную тягу, расширялось производство новых типов локомотивов – тепловозов и электровозов. Однако паровоз остается одним из уникальных технических творений человечества, безраздельно господствовавшим на ж.-д. транспорте более 130 лет. В связи с энергетическими проблемами интерес к локомотивам на твердом топливе не ослабевает и в нач. 21 в.

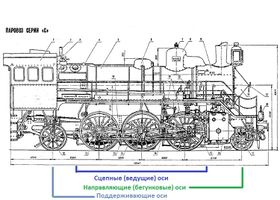

Осевая формула паровозов

Осевая формула — краткое цифровое или буквенно-цифровое обозначение, определяющее тип паровоза по количеству, назначению и взаимному расположению осей колёсных пар, включённых в его экипажную часть.

Паровозы имеют:

- движущие (сцепные),

- бегунковые,

- поддерживающие колесные пары (см. рисунок).

В зависимости от количества движущих, бегунковых и поддерживающих колесных пар паровозы разделяются на типы. Современные паровозы имеют от трех до пяти движущих колесных пар. Количество бегунковых и поддерживающих колесных пар обычно бывает не более двух. Например:

Паровоз серии С (на рисунке), имеющий одну бегунковую, три движущих и одну поддерживающую колесные пары, обозначается цифрами 1-3-1, которые характеризуют его тип, или его колесную характеристику.

Паровоз серии Э с пятью движущими колесными парами, не имеющий бегунковых и поддерживающих колесных пар, относится к типу 0-5-0;

Паровоз П36 с четырьмя движущими, двумя бегунковыми и двумя поддерживающими колесными парами обозначается 2-4-2.

Классификация

- По размещению запасов воды и топлива они подразделяются на тендерные и танк-паровозы, у которых вода и топливо расположены на самом паровозе.

- По роду службы: паровозы подразделяются на пассажирские, грузовые (товарные), маневровые и промышленные.

- По осевой формуле. В зависимости от количества движущих, бегунковых и поддерживающих колесных пар паровозы разделяются на типы см. выше.

- По числу цилиндров: Паровозы бывают двух-, трех- и четырехцилиндровые, а по системе паровой машины — однократного и двукратного расширения. Подавляющее большинство паровозов двухцилиндровые, с паровой машиной однократного расширения.

- По роду применяемого пара — на насыщенном и перегретом паре

Обозначения серий паровозов

Партия построенных одинаковых паровозов называется серией. Для различия отдельных серий паровозов в России принято присваивать им буквенные обозначения русского алфавита, которые обычно даются по наименованию завода, разработавшего данный паровоз, по имени конструктора, спроектировавшего его, а иногда серию паровоза обозначают свободной буквой алфавита. Например:

паровоз серии С разработан Сормовским заводом, паровоз серии К — Коломенским заводом, паровоз серии Б — Брянским заводом, паровоз серии Л обозначен так по имени его конструктора— Лебедянского. Серия модернизированного паровоза Л обозначена двумя буквами ЛВ (Ворошиловградский).

Некоторым сериям паровозов, построенным в советское время, присвоены обозначения из двух букв по имени и фамилии руководителей партии и правительства: ФД — Феликс Дзержинский, СО — Серго Орджоникидзе, ИС - Иосиф Сталин.

Многие серии паровозов имеют еще дополнительные обозначения к основной букве (индексы), например: Су — усиленный, Эм — модернизированный, СОм — с механическим углеподатчиком и т. д. На некоторых паровозах изменение конструкции отмечено цифрой, поставленной рядом с серией и обозначающей нагрузку от движущей оси на рельс в тоннах, например: ФД20 — нагрузка от оси на рельс 20 т, ФД21—нагрузка 21 т, СО17, СО18 или СО19.

После Первой мировой войны в Польше перешли на буквенно-цифровое обозначение серий, при которой первая буква обозначала род службы локомотива (товарный, пассажирский или скоростной), вторая — осевую характеристику.

Например:

Ty23 имеет следующую расшифровку: Towarowy (товарный), осевая формула — y (1-5-0), был разработан в 1923 году.

OKz32 - O - Osobowy (пассажирский), K - kucy (куцый, т.е. без тендера), осевая формула z (1-5-1), был разработан в 1932 году.

В 1925 году в Германии Рейхсбан (Управление Государственными железными дорогами) ввёл единое двухцифровое обозначение серий паровозов для всех германских железных дорог и общую нумерацию для каждой серии. По такой системе в одну серию объединяли паровозы, выпущенные до 1920-х годов и имевших общую осевую формулу, в результате чего паровозов каждой серии могло быть нескольких разновидностей (например, паровозов серии 56 было шестнадцать разновидностей).

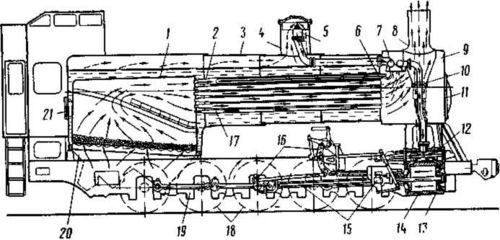

Устройство и принцип действия

Паровоз состоит из трех основных частей:

- котла,

- паровой машины

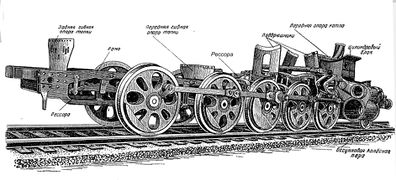

- экипажной части.

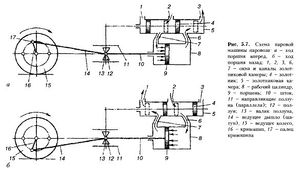

Большинство паровозов имеют тендер

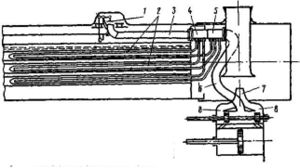

В топке 1 котла на колосниковой решетке сгорает топливо. Для загрузки топлива в задней части топки имеется отверстие, закрытое дверцей 21. Для сбора золы и шлака и регулирования подвода воздуха под топкой установлен зольник 20. В цилиндрической части котла 3 расположены дымогарные 17 и жаровые 2 трубы. На цилиндрической части установлен сухопарник 4, в котором размещен регуляторный клапан 5. В дымовой камере 9 установлено дымовытяжное устройство, состоящее из конуса 10 и дымовой трубы 8; впереди имеется дверца 11.

Котел современного паровоза оборудован пароперегревателем, состоящим из коллектора 7 и элементов 6, в которых перегревается пар, полученный в котле паровоза.

Паровая машина паровоза состоит из парового цилиндра 14 с поршнем 13, парораспределительного золотника 12, внешнего парораспределительного механизма 16, регулирующего вместе с золотником подвод и отвод пара из цилиндра и изменяющего направление движения паровоза, а также движущего механизма 15, превращающего поступательное движение поршня во вращательное движение колес. К экипажной части относятся: рама 19, являющаяся основанием паровоза, на которой установлен котел, укреплены цилиндры, сцепные приборы и части движущего и парораспределительного механизмов; рессорное подвешивание, через которое вес паровоза передается на буксы; движущие колесные пары 18 (с подшипниками и буксами).

Топливо при сгорании выделяет большое количество тепла, которое через стенки топки и труб передается воде. Последняя, нагреваясь, превращается в пар. Давление пара постепенно растет и таким образом тепловая энергия топлива превращается в потенциальную энергию сжатого пара. Продукты сгорания топлива из топки по дымогарным и жаровым трубам проходят в дымовую камеру и оттуда через дымовую трубу в атмосферу. При открытии регуляторного клапана 5, установленного в сухопарнике, пар из котла устремляется в коллектор 7 и элементы 6 пароперегревателя, где повышается его температура, а затем по трубам он проходит в паровой цилиндр 14. Парораспределительный механизм регулирует последовательное поступление па¬ра в переднюю и заднюю полости цилиндра. Под действием пара поршень 13 совершает возвратно-поступательное движение, которое через движущий механизм 15 передается колесной паре. Таким образом, прямолинейное движение поршня превращается во вращательное движение движущего колеса. При помощи сцепных дышел часть усилия, получаемого ведущим колесом от паровой машины через ведущее дышло, передается остальным движущим колесам, которые также приводятся во вращение. Благодаря наличию трения (сцепления) между колесами и рельсами происходит перекатывание колес по рельсам, т. е. движение паровоза. Пар, отработавший в паровой машине, по трубам поступает в конус 10. Струя пара, вытекающая из конуса, создает разрежение в дымовой камере и топке, обеспечивая интенсивный приток воздуха к горящему на колосниковой решетке топливу и тягу газов из топки.

Наибольшая сила тяги паровоза определяется силой сцепления движущих колес с рельсами. Чем больше число движущих или сцепных колес и значительнее масса, приходящаяся на каждое из них, тем больше будет сила тяги. Сцепная масса наряду с размерами котла и машины — один из самых важных параметров для определения скорости и массы состава, который может везти паровоз. Паровая машина может потреблять столько пара, сколько его вырабатывает котел, производительность которого вполне определенна и характеризуется форсировкой котла — количеством пара в килограммах, которое дает котел в течение 1 ч с 1 м2 поверхности нагрева.

При трогании с места наличие достаточной мощности позволяет паровозу развивать большую силу тяги, ограничиваемую только сцеплением с рельсами. При небольших скоростях движения паровоза цилиндры машины не могут полностью использовать весь пар, получаемый от котла, т. е. они ограничивают способность паровоза совершать определенную работу. С увеличением скорости возрастает расход пара и может наступить такой момент, когда котел паровоза будет не в состоянии обеспечить паром цилиндры.

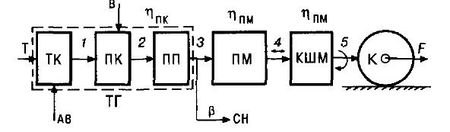

Энергетическая цепь паросиловой установки паровоза

Энергетическая цепь паросиловой установки паровоза включает в себя паровой котел – тепловой генератор (парогенератор) и поршневую паровую машину в качестве теплового двигателя, который при помощи кривошипно-шатунного механизма приводит во вращение ведущие колеса (колесные пары).

ТГ - тепловой генератор (парогенератор), ТК - топка парового котла, ПП - пароперегреватель парового котла, ПМ - паровая машина, СН - отбор пара на собственные нужды паровоза, КШМ - кривошипно - шатунный механизм, К - ведущие колёса, Потоки энергии и вещества: F - сила тяги, Т -топливо (внутренняя химическая энергия), В - вода (из бака тендера) АВ - атмосферный воздух, 1 - тепловая энергия (продукты сгорания топлива), 2 - тепловая энергия (сжатый насыщенный пар), 3 - тепловая энергия (сжатый перегретый пар), 4 - механическая работа возвратно-поступательного движения поршней, 5 - механическая работа вращения кривошипов ведущих колёс.

В паровом котле происходят три последовательных этапа преобразования энергии:

1. В топке парового котла протекает процесс горения топлива и преобразования его внутренней химической энергии в тепловую, носителем которой служат продукты сгорания – дымовые газы;

2. В собственно паровом котле осуществляется процесс теплообмена между продуктами сгорания топлива и водой с целью доведения воды до кипения и образования насыщенного пара;

3. В пароперегревателе повышаются температура и теплосодержание пара (также за счет теплообмена с продуктами сгорания топлива).

Питание парового котла водой из водяного бака, находящегося на тендере паровоза, осуществляется инжекционным водяным насосом за счет использования какой-то части энергии сжатого пара β на собственные нужды паровоза. В соответствии со структурой энергетической цепи общий кпд паровоза ηпар можно представить выражением: ηпар = ηпкηпм (1-β)ηкшм где ηпк – кпд парового котла, как теплового генератора; ηпм – кпд паровой машины, как теплового двигателя; ηкшм – коэффициент, учитывающий потери на трение в кривошипно-шатунном механизме.

Эффективность преобразования энергии в котле оценивается кпд парового котла, величина которого для паровозов середины XX в. была 65-70%. Пар из котла поступает в цилиндры паровой машины, где его тепловая энергия преобразуется в механическую работу возвратно-поступательного прямолинейного движения поршней, которые через кривошипно-шатунный механизм приводят во вращение ведущие колесные пары.

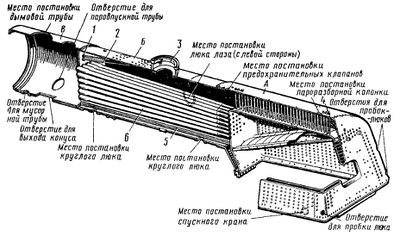

Паровой котёл

Котел — наиболее объемная часть паровоза. Котел служит для превращения воды в пар высокого давления, способный совершать механическую работу. В части котла, примыкающей к кабине машиниста и называемой топкой, сжигается топливо, как правило, каменный уголь. Воздух, необходимый для горения, поступает в топку снизу (сплошные стрелки), а выходит из нее через трубы, проходящие через воду, заполняющую котел. Вода, нагреваясь, испаряется (штриховые стрелки). Образующийся перегретый сжатый пар является окончательным носителем тепловой энергии для паровых машин. Пар подается в цилиндр паровой машины, где в результате расширения совершает механическую работу, передвигая поршень и вращая соединенные с ним кривошипно-шатунным механизмом движущие колеса.

Паровозный котел состоит из трех основных частей: топки А, цилиндрической части Б и дымовой камеры В. В котле располагаются дымогарные и жаровые трубы, гарнитура, арматура, паропровод, регулятор, пароперегреватель и другое вспомогательное оборудование. В топке в результате сжигания топлива выделяется тепловая энергия, которая частично используется для приготовления пара. В цилиндрической части котла топочные газы продолжают отдавать тепло котловой воде, омывающей трубы, а также пару, протекающему по пароперегревателю. Количество воды в котле должно быть таким, чтобы она закрывала потолок огневой коробки, жаровые и дымогарные трубы. Площадь открытой поверхности воды в котле называют зеркалом испарения. Образующийся в котле пар заполняет пространство над поверхностью воды (зеркалом испарения), называемое паровым объемом, а пространство котла, заполненное водой, — водяным объемом. Паровой объем и площадь зеркала испарения котла на различных сериях паровозов неодинаковы. Например, на паровозе Л паровой объем равен 5,36 м3, площадь зеркала испарения 14,1 м2, а на паровозе СО соответственно — 4,7 м3 и 13,2 м2.

Уровень воды в котле всегда колеблется в некоторых допустимых пределах в зависимости от интенсивности образования пара и пополнения котла водой. Колебание уровня воды в котле вызывает некоторое изменение парового объема и величины зеркала испарения: с повышением уровня воды паровой объем и зеркало испарения уменьшаются, с понижением уровня — увеличиваются.

Поверхность огневой коробки, дымогарных и жаровых труб, омываемая водой, называется испаряющей поверхностью нагрева котла. Эта поверхность и наружная поверхность элементов пароперегревателя, расположенных в жаровых трубах, составляют полную или общую поверхность нагрева котла. Чем мощнее паровоз, тем больше размеры котла и поверхность его нагрева.

Все современные паровозы оборудованы пароперегревателями с поверхностью нагрева от 100 до 150 м2, и поэтому общая поверхность нагрева котла значительно возрастает.

Чтобы обеспечить паровую машину паровоза необходимым количеством пара определенной температуры и давления, котел должен иметь достаточную для этого паропроизводительность (мощность). Паропроизводительностью называют способность котла приготовлять в единицу времени определенное количество пара рабочего давления. При этом потребное количество пара в за-данных параметрах должно быть получено с минимальной затратой топлива. Паропроизводительность определяется величиной испаряющей поверхности нагрева и форсировкой (паронапряжением) котла. Форсировкой котла называют количество пара (в кг), получаемое с единицы площади (1 м2) испаряющей поверхности нагрева в единицу времени (1 ч). Современные паровозы имеют расчетные форсировки поверхности нагрева котла до 80 кг/м2/ч.

Паропровод и регулятор

Регуляторы служат для регулирования впуска пара в паровые цилиндры из котла паровоза.

Пар из котла через паросушитель проходит в сухопарник, откуда при открытом регуляторном клапане 1 по регуляторной трубе 3 поступает в камеру насыщенного пара 4 коллектора пароперегревателя. Отсюда пар проходит в элементы пароперегревателя 2, перегревается и возвращается в коллектор — в камеру перегретого пара 5. Из коллектора по паровпускной (парорабочей) трубе 6 пар попадает в цилиндр паровой машины. Отработавший пар из цилиндра по паровыпускным трубам 8 проходит в конус 7 и выбрасывается через дымовую трубу в атмосферу. Такой путь пар проходит на паровозе, имеющем пароперегреватель, и при регуляторе, расположенном в сухопарнике. Паровозы последней постройки (Л. ЛВ, ПЗб) имеют регуляторную трубу, проходящую снаружи котла от сухопарника к внешнему регулятору, который установлен на дымовой камере. На паровозах же с внешним регулятором, расположенным за пароперегревателем, пар из сухопарника сначала проходит в пароперегреватель, а затем в регулятор и паровпускные трубы.

Итак, в котле паровоза получается пар определённого давления и в необходимом количестве. Теперь нужно обеспечить машинисту возможность открывать и закрывать доступ пара к паровой машине.

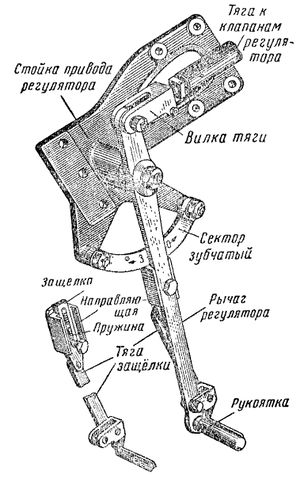

На старых паровозах применяли регуляторы с плоским золотником. Такие регуляторы трудно открывались, на поверхностях золотников образовывались задиры, при высокой температуре имело место коробление, заедание золотников и пропуск пара. Поэтому вместо регуляторов с плоским золотником стали применять клапанные регуляторы.

Если это осуществлять с помощью простого клапана, то возникнет трудность, которая заключается в том, что при попытке открыть клапан придётся преодолеть силу, равную по величине произведению площади клапана на давление пара в котле. Эта сила будет действовать на клапан подобно сжатой пружине. Если выпуск пара, имеющего давление 15 атм, осуществлять, например, с помощью клапана диаметром 20 см, то сила, препятствующая открытию клапана, достигнет 4,7 т.

Чтобы машинист без труда мог преодолеть такую огромную силу, применяется специальное устройство — регулятор. Работа регулятора основана на использовании давления пара, т. е. на использовании той самой силы, которая в случае применения простого клапана препятствовала бы его открытию. Для этого регулятор снабжён двумя клапанами — большим и малым — и разгрузочным поршнем. Малый клапан представляет собой стержень, пропущенный через центральный канал в хвостовике большого клапана. Большой клапан жёстко соединён с разгрузочным поршнем. В закрытом положении малый клапан опирается на большой, не допуская доступа пара в центральный канал большого клапана. Ниже разгрузочного поршня на малый клапан навинчена гайка, являющаяся упором. Между гайкой и хвостовиком большого клапана имеется зазор, который определяет подъём малого клапана. Рычажный механизм-привод связывает малый клапан с рукояткой регулятора, которая помещена в будке машиниста. Когда машинист нажимает на рукоятку регулятора от себя, малый клапан, имеющий небольшой диаметр, легко поднимается, пропуская пар под разгрузочный поршень. Усилие пара на разгрузочный поршень снизу вверх больше, чем усилие на большой клапан сверху вниз, так как диаметр поршня больше диаметра клапана. При наличии противодавления, направленного снизу вверх, машинисту надо для дальнейшего открывания клапана преодолеть лишь вес клапана и трение в рычажном механизме.

Подъём большого клапана начинается, когда, использовав свой ход, малый клапан упрётся гайкой в хвостовик большого клапана. В промежуточных (открытых) положениях рукоятка регулятора удерживается зубчатым сектором и защёлкой с пружиной. На паровозах регуляторы размещаются или до пароперегревателя или после него. В первом случае через регулятор проходит насыщенный пар, а во втором — перегретый. Регуляторы, пропускающие насыщенный пар, размещаются обычно в сухопарнике и называются внутренними, а регуляторы, пропускающие перегретый пар, устанавливаются в дымовой коробке, и называются внешними. На мощных грузовых и пассажирских паровозах серий ФД, ИС применяются многоклапанные регуляторы, составляющие одно целое с коллектором пароперегревателя.

Паровая машина

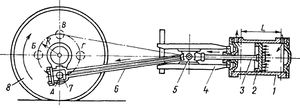

Состоит, как правило, из двух одинаковых поршневых машин, расположенных по обе стороны локомотива и работающих через шатуны (ведущие дышла) на общий вал, которым служит ось ведущей колесной пары. Машина с каждой стороны имеет отдельный рабочий цилиндр с движущимся в нем поршнем, работающий по двухтактному циклу: первый такт — впуск и расширение пара (рабочий ход) и второй такт - выпуск отработавшего пара.

Поршень представляет собой диск, разделяющий рабочий объем цилиндра на две части, в каждой из которых одновременно совершается один такт рабочего процесса, т. е. паровая машина - машина двойного действия: каждый ход поршня является рабочим. Поршень через шток (скалку) передает усилие, созданное давлением пара, кривошипно-шатунному механизму, состоящему из шатуна (ведущего дышла) и кривошипа и преобразующему поступательное движение поршня во вращательное движение ведущего колеса. Поршень имеет малую толщину, поэтому при движении в его цилиндре возможны перекосы; для исключения этого скалка снабжена второй опорой - ползуном (крейцкопфом), который движется в направляющих параллелях. С ползуном соединена валиком передняя головка ведущего дышла (шатуна). Задняя головка дышла соединена с пальцем кривошипа, установленным перпендикулярно в диске ведущего колеса, таким образом роль кривошипа выполняет само колесо, в котором радиусом кривошипа является расстояние между центром вращения колеса и центром пальца.

Внутреннее парораспределение, т. е. впуск и выпуск пара, для обеих полостей цилиндра обеспечивается системой клапанов или золотниковым механизмом. На паровозе обычно применяются круглые золотники, представляющие собой цилиндрическую камеру с окнами и пятью каналами (1, 2, 3, 6 и 7) для впуска и выпуска пара. В камере размещен собственно золотник, состоящий из штока с двумя дисками, играющими роль поршней в золотниковой камере. Управляет перемещением золотникового штока специальный внешний парораспределительный механизм, связанный с кривошипом ведущего колеса, что обеспечивает согласование фаз парораспределения с движением поршня в цилиндре и определяет направление движения локомотива. Парораспределительные механизмы различных паровозов имеют многочисленные варианты конструкций.

Кпд паровых машин паровоза из-за больших потерь в механизмах передач не превышает 14-15%, что, главным образом, и приводит к низким значениям общего кпд паровоза в эксплуатации: 5-7%.

Паровой котел и паровые машины размещаются на общей раме, объединяющей их с экипажной частью, в которую входят ведущие колесные пары, буксы, рессорное подвешивание, а также вспомогательные (направляющие и поддерживающие) колесные пары со своими тележками и упряжные приборы.

Экипаж

Экипаж объединяет отдельные части паровоза и передает силу тяги от колесных пар паровоза поезду. Экипаж паровоза является основанием, на котором размещены котел, цилиндры и части движущего и парораспределительного механизмов. К экипажу относятся:

- рама,

- сцепные приборы,

- колесные пары с буксами,

- рессорное подвешивание

- тележки.

Части экипажа испытывают большие нагрузки от действия продольных сил тяги паровоза, от веса всех его частей, от действия боковых сил и толчков, возникающих при движении паровоза по кривым и неровностям рельсового пути (стыкам рельсов, стрелочным переводам). Особенно большие нагрузки испытывает рама как основной узел экипажа. Поэтому паровозные рамы должны обладать большой прочностью и жесткостью конструкции.

Тендер

Основная статья: Тендер

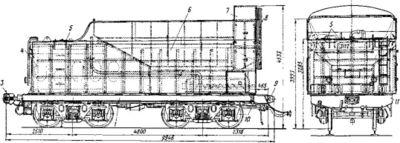

Тендер представляет собой самостоятельный экипаж, постоянно соединенный с паровозом и являющийся его неотъемлемой частью. Он предназначен для хранения запасов воды, топлива, смазки, инструмента и инвентаря, а также для размещения углеподатчика или оборудования нефтяного отопления.

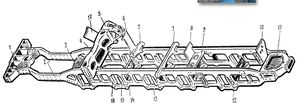

Тендер должен вмещать запасы топлива и воды, достаточные для следования паровоза с поездом на тяговом плече и между пунктами водоснабжения. Размеры тендера зависят от мощности паровоза и условий его эксплуатации. Паровозы ФД, Л В, П36 имеют шестиосные тендеры, а паровозы Л, СО, Еа, Э, Су и другие — четырехосные на двух двухосных или трехосных тележках. Некоторое количество паровозов ТЭ имеет четырехосные тендеры без тележек (с одной жесткой рамой). Тендеры бывают с главной рамой (большинство тендеров) и безрамные с полуцилиндрическим несущим баком. Сцепление тендера с паровозом может быть жесткое с радиальным буфером или упругое с винтовой стяжкой. Тендеры также различаются в зависимости от рода топлива (твердого или жидкого). Тендеры отдельных серий паровозов характеризуются следующими данными; тендер паровоза ФД вмещает 44 т воды и 22 т. угля, паровоза Л — 28 т воды и 18 т угля, тендер типа П-27 паровозов СО, Су и Эр (последней постройки) — 27,2 т воды и 18 т угля, тендер паровозов ЛВ и П36 — около 47 т воды и 24 т угля. Тендер (рис. 230) состоит из следующих основных частей; рамы 1 с приборами сцепления, водяного бака 4 с угольным ящиком и контрбудкой, тележек 2 с тормозным оборудованием. На паровозах с нефтяным отоплением на тендере еще установлен бак для мазута емкостью 19—22 м3.

В Европе широко применялись паровозы, которые не имели тендера — у них запасы угля располагаются позади будки, а запасы воды — в баках по обе стороны котла. Такой паровоз носит название танк-паровоз. В России такие паровозы (например, 9П) использовались при работе на внутризаводских территориях, а также как маневровые паровозы.

Вспомогательное оборудование паровозов

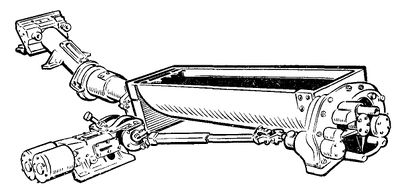

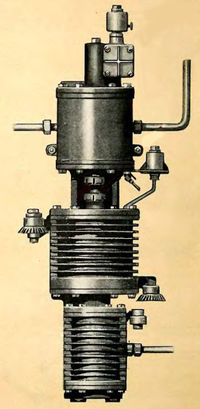

Углеподатчик

Углеподатчик предназначен для подачи угля из угольного ящика тендера к топочному (шуровочному) отверстию котла и для разбрасывания угля по колосниковой решетке. Устанавливали углеподатчик на паровозах с большой площадью колосниковой решетки (6 м 2 и выше), когда часовой расход угля составляет более 2500—3000 кг и ручное отопление становится непосильным.

Механическое отопление при помощи углеподатчика имеет следующие преимущества: облегчает труд паровозной бригады, обеспечивает непрерывную и равномерную подачу угля на колосниковую решетку, что улучшает сжигание топлива, позволяет подавать уголь в топку при закрытом топочном отверстии, не допуская холодный воздух в топку, дает возможность сжигать в топке паровоза до 8—10 т угля в 1 ч. Однако при механическом отоплении несколько увеличивается унос угольной мелочи из топки в трубу, а также повышается расход свежего пара, который потребляет паровая машина углеподатчика.

Механический углеподатчик установлен на паровозах Л, ЛВ, Еа, Ем, П36 и ФД. Кроме того, в порядке модернизации углеподатчиками оборудовано некоторое количество паровозов СО. На паровозах Л, Л В, Еа, Ем и П36 установлен углеподатчик типа С-3, а на паровозах ФД — углеподатчик системы П. С. Рачкова, обладающий более высокой производительностью.

Смазочные приборы

Для подачи смазки к цилиндрам и золотникам паровой машины, машине углеподатчика, насосам и другим вспомогательным устройствам на паровозе устанавливают смазочные приборы. На всех паровозах с перегревом пара для подачи смазки к трущимся частям паровой машины, а при централизованной смазке и к буксам устанавливают пресс-масленки, представляющие собой многоцилиндровый масляный насос, который нагнетает смазку под давлением к трущимся частям. На паровозах устанавливают восьмиотводные и четырнадцатиотводные пресс-масленки.

Водоподогреватель

Паровозный водоподогреватель является важным средством экономии топлива и повышения экономичности паровоза. Подогрев питательной воды перед ее поступлением в котел осуществляется за счет отдачи тепла отработавшим в машине пара. Потери с отработавшим паром составляют 35—55% тепла от сжигаемого в топке паровоза топлива. Частично отработавший пар используют для подогрева воды. Полностью использовать для подогрева воды отработавший пар не представляется возможным, так как он расходуется в конусно-вытяжном устройстве паровоза для создания тяги. Применение паровозного водоподогревателя дает следующие выгоды: достигается 6—8% экономии топлива; часть отработавшего пара возвращается в котел в виде конденсата, что на 10—12% сокращает расход воды; при нагревании воды в водоподогревателе происходит выделение из нее кислорода и углекислоты и выпадение солей временной жесткости, вредно влияющих на стенки котла; достигается возможность питать котел нагретой водой небольшими порциями, что не вызывает резкого падения котлового давления и уменьшает температурные напряжения котла. В результате проведенных опытов было установлено, что наиболее экономичными являются водоподогреватели типа смещения. В 1948 г. Брянский паровозостроительный завод изготовил и испытал первый образец водоподогревателя типа смещения (рис. 262). Такой водоподогреватель установлен на паровозах П36, Л В и Ем. В порядке модернизации им также оборудованы паровозы Еа, СО, ФД и Су. Этот водоподогреватель имеет следующие основные части: смесительную камеру (подогреватель), питательный поршневой насос и турбонасос. Подогрев питательной воды производится отработавшим паром, отбираемым от конуса или паровыпускных труб паровой машины и от питательного поршневого насоса.

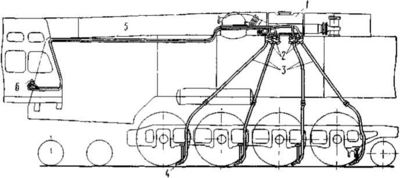

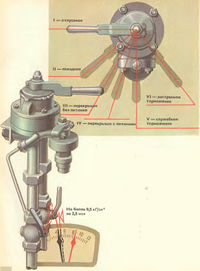

Песочница

Для увеличения сцепления колес с рельсами и предупреждения боксования в необходимых случаях на рельсы под колеса паровоза подается сухой песок, запас которого находится в специальном резервуаре, называемом песочницей. 404 Боксоваиие паровоза происходит при резком открытии регулятора во время трогания поезда с места. Явление боксования также бывает при движении поезда, особенно при следовании по подъему или кривой, когда рельсы покрыты дождевой водой, снегом или при попадании на рельсы смазки, в результате чего сила сцепления колес с рельсами уменьшается. Песочница с пневматическим (воздушным) приводом устроена следующим образом: на котле установлен корпус песочницы 1, заполняемый сухим мелким песком; у корпуса расположены форсунки 2, которые подают песок в трубы 3, идущие к колесам паровоза. В будке машиниста установлен кран 6, при помощи которого воздух направляется к форсункам по трубам 5; к крану песочницы воздух подведен от тормозного резервуара или от воздухораспределительной колонки. Корпус песочницы изготовляют из листовой стали толщиной 2 мм и устанавливают или самостоятельно (паровозы Э, СО) или делают заодно с обшивкой сухопарного колпака (паровозы Л, Л В, ФД, П36, Эр). На паровозе ФД имеются два корпуса песочницы, которые расположены с двух сторон сухопарного колпака. Сверху в корпусе сделан люк с сеткой для засыпки песка. Дно корпуса выполнено с двусторонним наклоном в сторону форсунок для того, чтобы песок самотеком ссыпался к ним. Песочница вмещает 500 — 800 кг песка.

Раньше пескопроводные трубы на различных сериях паровозов подводились к колесам по-разному, затем на основании опыта машинистов-новаторов и предложений ЦНИИ МПС подача песка под колеса паровозов Л, ЛВ, ФД, П36, СО, Е, Э, ТЭ унифицирована и производится под 1-ю колесную пару или бегунок, 2, 3 и 4-ю, а на паровозах ССУ — под 1, 2 и 3-ю колесные пары. На задний ход, где это предусмотрено - под 2-ю и 4-ю а на паровозах СУ только под 3-ю колесную пару.

Опыт показал, что для повышения коэффициента сцепления песок обязательно нужно подавать под 1-ю сцепную колесную пару или бегунок (на паровозах, у которых он имеется). Подача же песка под ведущую колесную пару, у которой в эксплуатации наблюдается наибольшее нарастание проката бандажей, должна быть возможно меньшей.

Для достижения наиболее устойчивой силы сцепления колес с рельсами при унификации рекомендованы следующие режимы подачи песка под колеса паровозов:

- первый режим (при трогании поезда с места) — одновременная подача песка под 1-ю колесную пару или бегунок, 2-ю и 4-ю (для паровозов Су — под 1-ю и 3-ю колесные пары);

- второй режим (при установившемся движении поезда на площадках и подъемах) — постоянная подача песка под 1-ю сцепную колесную пару;

- третий режим (в зависимости от условий ведения поезда) — одновременная подача песка под 1-ю колесную пару или бегунок, 2, 3 и 4-ю (для паровозов Су — под 1, 2 и 3-ю колесные пары). На этом режиме песочница должна работать не более 5—15% времени ее работы в зависимости от профиля пути.

Как видно из приведенных режимов работы песочницы, подача песка под ведущую колесную пару (третий режим) производится очень редко, благодаря чему уменьшается износ бандажей и увеличиваются пробеги между обточками.

Изменение режимов подачи песка осуществляют при помощи воздухораспределительного крана песочницы.

Рукоятка и связанный с ней золотник крана песочницы имеют пять положений: I — подача песка под 1, 2 и 4-ю колесные пары; II — подача песка под 1-ю сцепную колесную пару; III — перекрыша; IV — подача песка под 1, 2,3 и 4-ю колесные пары; V — подача песка под 2 и 4-ю колесные пары при зад¬нем ходе.

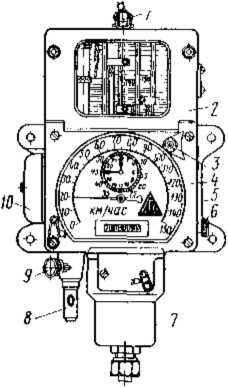

Скоростемер

Основная статья: Скоростемер локомотивный

Скоростемер локомотивный - прибор, служащий для измерения, регистрации и сигнализации параметров движения локомотивов и моторвагонного подвижного состава. Скоростемер не только показывает машинисту скорость движения паровоза, но и записывает ее на специальной (диаграммной) ленте. Одновременно с этим скоростемер непрерывно по записи на ленте контролирует выполнение машинистом графика движения и на основе этого даёт возможность проанализировать работу машиниста, проверить соблюдение им установленных скоростей движения.

Скоростемер установлен в будке машиниста с правой стороны. В движение скоростемер приводится от колеса ближайшей поддерживающей или сцепной колесной пары паровоза. При помощи шарнирного приводного вала скоростемер соединен с червячным редуктором 6, который уменьшает скорость вращения валика скоростемера по отношению к скорости вращения колеса паровоза. Редуктор на стойке 5 подвешен к настилу будки. Стойка при помощи поддержки дополнительно прикреплена к раме паровоза.

Привод скоростемера, установленный на паровозе Су, осуществляет свое движение от задней поддерживающей колесной пары.

На паровозах Л, ЛВ, ФД и др. скоростемер получает движение от задней сцепной колесной пары и имеет более сложную конструкцию привода.

Скоростемер СЛ-2 показывает машинисту: скорость движения, суточное время в часах и минутах и количество километров, пройденное паровозом (суммарное и за сутки, смену или рейс). Одновременно на диаграммной ленте скоростемера записывается: скорость движения паровоза, суточное время в часах и минутах, продолжительность пробега и остановок паровоза, пробег в километрах, направление движения паровоза и режим торможения поезда. Скоростемер имеет звонок, извещающий машиниста о достижении локомотивом установленной предельной скорости. Скоростемер имеет чугунный корпус 5, в котором помещены все его механизмы. Лицевая стенка 4 имеет застекленное окно, через которое виден циферблат указателя скорости со шкалой на 150 км, циферблат часов и счетчик километров. В откидной крышке 2 также имеется застекленное окно, через которое видны диаграммная лента и механизм для записи на ней показаний скоростемера. Крышку запирают замком 1 и пломбируют. К нижней части корпуса прикреплен индикатор тормозного давления 7, а слева от него из корпуса выходит приводной вал 8, имеющий на конце отверстие под чек для соединения с приводом. Справа на лицевой стенке расположен ключ 3 для завода и перевода стрелок часов, на правой боковой стенке корпуса — ключ 6 для сброса на нуль показаний рейсового счетчика, а на левой — сигнальный звонок 10. Для смазывания приводного вала поставлена масленка 9. Крышку корпуса и индикатора тормозного давления пломбируют.

Автотормоза

Основная статья: Устройство_тормозов

Для приготовления сжатого воздуха на каждом паровозе ставится парововоздушный насос, приводимый в действие паром из котла. Пуск насоса осуществляется вручную (открытием парозапорного вентиля), но вся его дальнейшая работа протекает автоматически: специальный регулятор давления останавливает насос, если давление сжатого воздуха достигает заданной величины (обычно 8— 9 атм), и снова пускает его в ход, когда давление снизится на 0,2—0,3 атм, т. е. на величину чувствительности работы регулятора давления. Современный паровоздушный компаунд-насос нагнетает в одну минуту до 3 000 л. атмосферного воздуха. Сжатый воздух, нагнетаемый насосом, подводится в место его накопления — в главный воздушный резервуар. Обычно па паровозе устанавливаются два соединённых воздухопроводом главных воздушных резервуара общей ёмкостью от 900 до 1000 л. Из главного воздушного резервуара сжатый воздух подаётся к крану машиниста и отсюда в длинный, уложенный вдоль всего поезда, воздухопровод (тормозную магистраль), а от него через воздухораспределители — в запасные резервуары. Кран машиниста предназначен для управления давлением воздуха в магистрали, т. е. для управления автотормозами.

Между паровозом, тендером и вагонами магистраль соединяется резиновыми соединительными рукавами. Под каждым паровозом и тормозным вагоном находятся запасные резервуары, тормозные цилиндры и воздухораспределители. Воздухораспределитель — сердце тормоза — распределяет сжатый воздух между магистралью, запасным резервуаром и тормозным цилиндром. Иными словами, тормозной цилиндр прямого сообщения с тормозной магистралью не имеет. При таком устройстве воздухораспределитель в одном случае сообщает магистраль с запасным резервуаром и тогда последний наполняется (заряжается) сжатым воздухом из магистрали (в этом случае тормозной цилиндр через воздухораспределитель сообщен с атмосферой), а в другом случае устанавливает прямое сообщение между запасным резервуаром и тормозным цилиндром и тогда последний наполняется сжатым воздухом из запасного резервуара. В процессе поступления в тормозной цилиндр сжатый воздух перемещает поршень со штоком, а вместе с ним и рычажную передачу, с помощью которой тормозные колодки прижимаются к колёсам.

Чтобы представить действие автоматических тормозов, проследим за чередованием важнейших процессов (зарядки, торможения и отпуска), происходящих при управлении тормозами.

Зарядка. Перед отправлением поезда тормоз заряжается или, как принято говорить, производится зарядка тормозов. Зарядка тормозов заключается в наполнении магистрали и запасных резервуаров сжатым воздухом из главного резервуара паровоза. Для зарядки нужно повернуть рукоятку крапа машиниста в положение (первое), при котором главный резервуар получит сообщение с тормозной магистралью поезда.

Зарядка считается оконченной, когда давление в магистрали и запасных резервуарах достигнет установленной величины (для грузовых поездов 5,3—5,5 атм и пассажирских 5,0—5,2 атм). Это давление устанавливается краном машиниста и контролируется по манометру.

После того как давление в магистрали достигает указанных величин, рукоятку крана машиниста переводят в следующее положение (второе), называемое поездным, при котором указанное давление поддерживается автоматически, независимо от утечек. При зарядке давление сжатого воздуха в магистрали повышается; части (внутренние органы) воздухораспределителя устанавливаются в такое положение, при котором воздух из магистрали направляется в запасный резервуар. В тормозной цилиндр сжатый воздух при этом пройти не может, цилиндр остаётся сообщённым с атмосферой, и тормозные колодки не прижимаются к колёсам.

Торможение. Для торможения необходимо, чтобы воздух из запасного резервуара был выпущен в тормозной цилиндр, который предварительно должен быть изолирован от атмосферы. Это достигается тем, что машинист, ставя рукоятку крапа машиниста в тормозное положение, выпускает часть воздуха из тормозной магистрали в атмосферу. При некотором снижении давления в магистрали воздухораспределитель приходит в действие и его части устанавливаются в такое положение, при котором запасный резервуар соединяется с тормозным цилиндром и разобщается с магистралью.

Тогда под напором сжатого воздуха, перетекающего из запасного резервуара в тормозной цилиндр, поршень последнего будет перемещаться вместе со штоком и, воздействуя на рычажную передачу, прижмёт тормозные колодки к бандажам колёс. В зависимости от силы нажатия колодок поезд или остановится или скорость его уменьшится. Чтобы ещё раз понизить давление в магистрали, нужно повернуть рукоятку крана машиниста в положение, при котором магистраль снова соединяется с атмосферой.

Разумеется, что в этом случае давление в магистрали понизится, воздухе распределитель вновь сообщит запасный резервуар с тормозным цилиндром и тормозные колодки с помощью рычажной передачи с большей силой прижмутся к колёсам.

О т п у с к. Получив нужную степень торможения, машинист выключает тормоза или, как говорят железнодорожники, производит отпуск тормозов. Для этого он с помощью крана машиниста соединяет главный резервуар с магистралью. Впуск сжатого воздуха в магистраль сопровождается повышением давления в ней до установленного.

После этого рукоятка крана машиниста переводится в поездное положение, при котором давление в магистрали в дальнейшем авто-матически поддерживается 5—5,2 или 5,3—5,5 ат. При этом части воздухораспределителя устанавливаются в первоначальное положение, т. е. выпускают сжатый воздух из тормозных цилиндров в атмосферу и одновременно наполняют запасные резервуары сжатым воздухом из магистрали. Тормоз вновь готов (заряжен) для следующего торможения. Итак, понижение давления воздуха в магистрали вызывает торможение поезда, а повышение давления — отпуск тормозов. Наполнение сжатым воздухом тормозных цилиндров происходит из запасных резервуаров,предварительно заряженных до давления 5—5,2 или 5,3-5,4 атм. в зависимости от рода поезда - пассажирский или грузовой.

В этом и заключается общий принцип действия всех автоматических воздушных тормозов, применяемых на железнодорожном транспорте. Хотя рассмотренный нами тип тормоза является автоматическим, но он непрямодействующий (истощимый).

Эксплуатация паровозов

Известно, что проектная мощность любой машины должна быть реализована полностью. Это условие целиком относится и к локомотивам. Тем более важно максимально использовать технические возможности паровоза, коэффициент полезного действия (к. п. д.) которого ниже, чем у других видов локомотивов.

Любой паровоз должен выполнять установленные для него весовую норму поездов, скорость, среднесуточный пробег и другие показатели или заданный объем маневровой работы. Это обеспечивает выполнение железной дорогой плана перевозок грузов и пассажиров. Основными качественными показателями работы любого локомотива являются: локомотиво-километры, локомотиво-часы и тонно-километры брутто, определяемые произведением веса перевезенного груза и веса вагона на расстояние перевозок.

Эффективность использования локомотивов, как показывает практика, во многом зависит от умения и опыта их обслуживания. Важнейшим условием исправного содержания и нормальной безаварийной работы паровоза является тщательный и бережный уход за ним и повседневный контроль за его состоянием со стороны паровозной бригады. Лишь при надлежащем уходе можно добиться высоких форсировок котла, полностью использовать мощность паровоза и увеличить пробеги между ремонтами предупреждать неисправности и порчу паровозов в пути следования, что приведет к удлинению срока службы деталей паровозов и увеличению межремонтных пробегов. Одной из главных задач паровозной бригады является максимальное сокращение расхода топлива. Чтобы достигнуть этого, машинист должен овладеть искусством вождения поездов, а помощник машиниста — мастерством отопления паровоза, применяя наиболее рациональные смеси углей и экономичный режим нефтяных форсунок. Паровозная бригада отличным уходом за паровозом должна предупреждать появление теплотехнических неисправностей и не допускать пережога топлива. Нельзя допускать непроизводительных простоев локомотива, длительных задержек под снабжением топливом, песком, смазкой и на других операциях при экипировке; при вождении поездов бригада должна добиваться высоких скоростей и полной реализации мощности паровоза, всемерно сокращая в пути следования стоянки для набора воды, чистки топки и прочих технических надобностей.

Организация ремонта паровозов

Для обеспечения технически исправного содержания паровозов в эксплуатации правилами ремонта предусмотрены профилактический осмотр, промывочный, подъемочный и заводской ремонты, которые производят после выполнения установленных норм пробега между этими видами ремонта и осмотра с учетом технического состояния паровоза.

Профилактический осмотр пассажирских паровозов осуществляют два раза между промывочными ремонтами, а грузовых — 10 при норме пробега между промывочными ремонтами до 7500 км — один раз, а при большей норме — два раза. Внепоездные паровозы осматривают один раз между промывочными ремонтами. Профилактический осмотр заложен в графиках оборота локомотивов. Осмотр поездных паровозов осуществляют в стойле основного депо силами паровозной бригады с привлечением в необходимых случаях слесарей комплексных бригад промывочного ремонта. Осмотр внепоездных паровозов, как правило, производят в пунктах их экипировки. Обнаруженные при осмотре неисправности узлов и деталей устраняют полностью для обеспечения безопасности движения. При нахождении паровоза в профилактическом осмотре свыше установленной нормы простоя его перечисляют в эксплуатируемый парк по межпромывочному ремонту.

Промывочный ремонт предназначен для очистки стенок котла от накипи, удаления шлама и устранения отдельных неисправностей узлов и деталей. Перед постановкой паровоза в промывочный ремонт машинист не позднее чем за 48 ч производит запись в книгу ремонта для предварительной заготовки деталей. В основу записи ремонта берется установленный для данного депо перечень периодического осмотра ответственных деталей и узлов с дополнением выявленного объема ремонта при постановке паровоза на ремонтное стойло. После установления полного объема ремонта заместитель начальника депо его утверждает и дает оценку в книге ремонта о качестве ухода локомотивными бригадами за паровозом в процессе эксплуатации. Промывочный ремонт паровоза выполняют слесаря комплексной и специализированных бригад в установленные нормы простоя по графику технологического процесса.

Подъемочный ремонт производят при достижении предельного проката бандажей движущих колесных пар по характеристике Правил ремонта. При этом виде ремонта обтачивают бандажи паровозных колесных пар, удаляют комплект элементов пароперегревателя, производят частичную выемку дымогарных труб и все работы, предусмотренные перечнем периодического осмотра ответственных частей установленного для данного депо. Ремонт тендера осуществляют одновременно с ремонтом паровоза. Обточку бандажей тендерных колесных пар производят по характеристике Правил ремонта.

На последнем промывочном ремонте перед постановкой паровоза в подъемочный ремонт машинист совместно с котельным мастером и мастером цеха промывочного ремонта производят предварительную запись объема подъемочного ремонта. Окончательный объем ремонта определяют после разборки узлов и деталей паровоза и тендера с утверждением его заместителем начальника депо. Подъемочный ремонт осуществляют слесаря комплексной и специализированных бригад по графикам технологического процесса сетевого планирования и управления (СПУ) в установленные нормы простоя. Качество ремонта определяют пробной поездкой с устранением после чего всех обнаруженных недостатков.

Заводской ремонт паровоза выполняют на заводе. В заводской ремонт направляют паровозы после выполнения установленного межремонтного пробега с учетом его технического состояния. Начальник депо может продлить работу паровоза до заводского ремонта, учитывая его техническое состояние. При заводском ремонте паровоза производят, как правило, снятие паровозного котла с рамы с выемкой комплектно дымогарных и жаровых труб и пароперегревателя, замену стенок топки и барабанов цилиндрической части, смену ослабших привалочных болтов паровых цилиндров, замену дефектных цилиндров паровых машин с гидравлическим их испытанием и проверкой положения цилиндров на раме, вварку вставок в раму паровоза, смену поврежденных межрамных скреплений, снятие водяного бака тендера с рамы (через ремонт), замену поврежденных пятников, подпятников, шкворневых балок и других узлов и деталей согласно Правилам заводского ремонта паровозов.

В 1971 г. организовано производство заводского ремонта в наиболее оснащенных паровозных депо дорог. Ремонт осуществляют по специальной характеристике, отличающейся от Правил заводского ремонта. Заводской ремонт паровозов в условиях депо производится после выполнения установленной нормы межремонтного пробега и если по техническому состоянию требуется произвести одну из следующих работ сверх объема подъемочного ремонта: вварку лент на боковые и заднюю стенки или решетку огневой коробки, смену более 30% дымогарных и жаровых труб и одновременно постановку замкнутых или угловых вставок на стенках огневой коробки; заварку трещин в барабанах цилиндрической части котла по границе приварки прокладки люка - лаза или сухопарного колпака с постановкой клепаной накладки; полное освидетельствование котла; смену болтов в соединении с рамой; заварку трещин в раме; заварку трещин с постановкой усиливающих накладок в межрамных скреплениях (не требующие отъемки от места); вварку вставок в стенки или днище бака тендера. Качество ремонта во всех случаях проверяют пробной поездкой с устранением после чего всех обнаруженных недостатков.

Паровоз в целом считается сданным из ремонта с первого предъявления, если на нем выполнены все работы, предусмотренные соответствующим видом ремонта, и он принят без замечаний со стороны принимающих лиц. Основным принципом бездефектного ремонта паровоза и сдачи его с первого предъявления является самоконтроль исполнителей и их полная ответственность за качество выполненной работы.

Паровозы в XXI веке

Во многих странах сохраняются паровозы-памятники, созданы железнодорожные музеи. Пользуются популярностью ретро-поезда с паровой тягой. В некоторых странах после завершения эксплуатации паровозов паровозные депо были преобразованы в железнодорожные музеи, вместе с парком паровозов. Так, например, паровозное депо Вольштын (Польша) является единственным в Европе действующим паровозным депо, которое обслуживает ежедневные регулярные пассажирские перевозки. Ежегодно в нём проводятся парады паровозов, в которых участвуют и зарубежные паровозы (Германия, Чехия, Венгрия, Великобритания). Ежедневная поездная работа осуществляется премущественно паровозами серии OL49.

Часть паровозного парка находится в запасе, при необходимости работоспособность паровозов может быть восстановлена.

Литература

- Хмелевский П.А. и Смушков В.И. Паровоз (Устройство, работа и ремонт). Учебник для техн. школ ж.д. транспорта. М. "Транспорт". 1973.

- Дробинский В.А. КАК УСТРОЕН И РАБОТАЕТ ПАРОВОЗ М. ТРАНСЖЕЛДОРИЗДАТ, 1955.

- Раков В. А. Локомотивы отечественных железных дорог 1845—1955. — Изд. 2-е, переработанное и дополненное. — М.: Транспорт, 1995. — ISBN 5-277-00821-7.