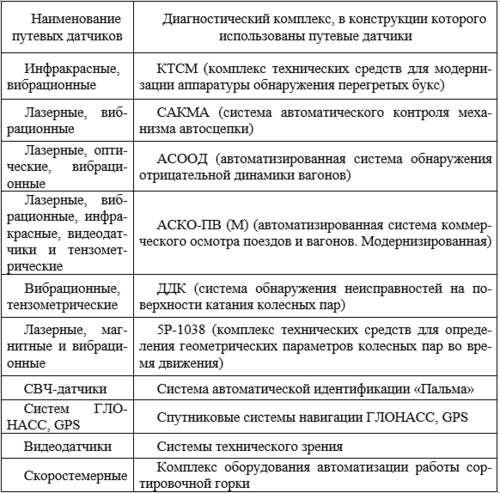

Путевые датчики

Общие сведения

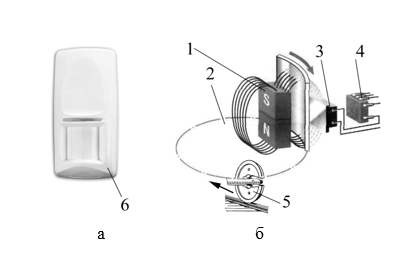

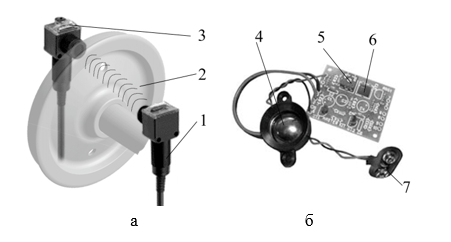

Путевой датчик – это элемент измерительного, сигнального, регулирующего или управляющего устройства, преобразующий контролируемую величину (температуру, давление, электрическое напряжение, ток) в сигнал, удобный для измерения и последующей передачи в управляющее устройство. В технической литературе путевые датчики также называются измерительными преобразователями. По принципу действия путевые датчики подразделяются на индуктивные, магнитные, СВЧ, инфракрасные, оптические, лазерные, акустические, вибрационные, пьезометрические, тензометрические, видеодатчики, датчики систем ГЛОНАСС и GPS, скоростемерные датчики . Индуктивные датчики. В вагонном хозяйстве используются для определения момента нахождения подвижного состава на позиции контроля, а также для определения направления его движения. Общий вид и принципиальная схема индуктивного датчика показаны на рис. 1.

Физический принцип действия индуктивных датчиков основан на эффекте изменения добротности резонансного контура, вызванном потерями на вихревые токи в проводящих материалах. Индуктивно емкостный колебательный контур генерирует высокочастотное электромагнитное поле, которое распространяется с активной поверхности датчика. Если в это поле попадает электропроводящий материал (металл), то в соответствии с законом электромагнитной индукции возникают вихревые токи, поглощающие энергию колебательного контура. Вследствие этого амплитуда колебаний уменьшается. Это изменение преобразуется в коммутационный сигнал. Данный принцип действия позволяет обнаруживать все металлы, независимо от того, находятся они в подвижном состоянии или нет. Расстояние до активной поверхности, на котором электропроводящий материал вызывает в датчике перемену сигнала, называется расстоянием срабатывания.

Индуктивные датчики

Конструктивно индуктивные датчики выполняются с воздушными катушками и с магнитными сердечниками. Датчики с воздушными катушками имеют передающую и приемную катушки. Работа индуктивных датчиков состоит в следующем. Для определения направления движения поезда на рельсах крепят два датчика так, чтобы колесо перекрывало сначала магнитное поле первого датчика, затем – зону действия обоих и, наконец, только второго. Такой способ крепления позволяет определять не только наличие состава на позиции контроля, но и скорость, и направление его движения. Недостатком индуктивных датчиков является их восприимчивость к воздействию на них грозовых и дуговых разрядов, бросков тягового тока, электрических и электромагнитных автотормозов.

Преимущества индуктивных датчиков

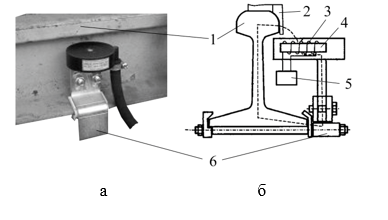

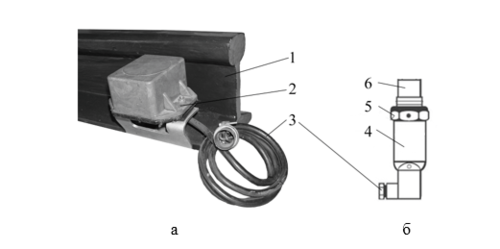

К преимуществам индуктивных датчиков следует отнести бесконтактное срабатывание, высокую износоустойчивость, нечувствительность к вибрации, пыли и влажности. Магнитные датчики. В вагонном хозяйстве используются для регистрации входа и выхода с позиции контроля подвижного состава, счета подвижных единиц. Общий вид и принципиальная схема магнитного датчика показаны на рис. 2.

Магнитные датчики

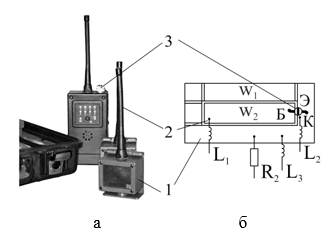

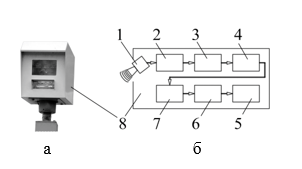

Физический принцип действия магнитного датчика основан на явлении электромагнитной индукции – возникновении электрического тока в замкнутом контуре при изменении магнитного потока, проходящего через него. Конструкция исполнительного элемента магнитного датчика может быть различной. Например, магнитное поле воздействует на герметизированный контакт (геркон). Работа магнитного датчика состоит в следующем. При отсутствии колесной пары в зоне установки магнитного датчика магнитный поток постоянного магнита замкнут через крепежное устройство, рельс и воздушный зазор между головкой рельса и одним из полюсов. При проходе гребня колеса в воздушном зазоре происходит изменение магнитного потока, при этом в катушке индуцируется ЭДС то положительной, то отрицательной полярности. Недостатком магнитных датчиков является то, что на их работу оказывают влияние посторонние металлические предметы, попавшие в зону их действия, и предметы с магнитными свойствами. СВЧ датчики. Предназначены для регистрации нахождения подвижного состава на участке контроля. Общий вид и принципиальная схема СВЧ датчика показаны на рис. 3.

СВЧ датчики

Физический принцип действия основан на сверхвысокочастотном (СВЧ) излучении – электромагнитное излучение, включающее в себя сантиметровый и миллиметровый диапазоны радиоволн. Конструктивно такие датчики имеют либо две антенны – приемную и передающую, либо одну – приемно передающую. Датчики с двумя антеннами называются рефрактометрами. Антенны рефрактометра размещаются с двух сторон рельса встречно и соосно, при этом их оси находятся выше уровня головки рельса.

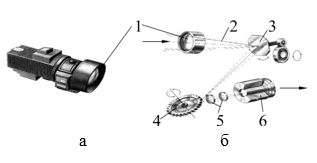

Работа СВЧ-датчика происходит следующим образом. При появлении колесной пары в зоне действия СВЧ-датчика приемная антенна экранируется от передающей, происходит прерывание формируемого датчиками потока СВЧ-энергии и датчик срабатывает. Недостатком СВЧ-датчиков является ложное срабатывание, вызванное воздействием на них атмосферных осадков, таких как дождь или снег, а также прохождением в зоне действия людей или животных. Инфракрасные датчики. В вагонном хозяйстве используются для бесконтактного определения температуры буксовых узлов на ходу поезда и для контроля уровня наполненности цистерн. Общий вид и принципиальная схема инфракрасного датчика показаны на рис. 4.

В основе физического принципа работы инфракрасного датчика лежит инфракрасное излучение – электромагнитное излучение, занимающее спектральную область излучения Солнца между красным концом видимого света (с длиной волны 0,74 мкм) и коротковолновым радиоизлучением (1 – 2 мм), которое характеризуется способностью нагревать большинство предметов. Человеческий глаз не видит этой части спектра, но чувствует тепло. Инфракрасное излучение исходит от любого объекта, температура которого превышает минус 273 °C.

Инфракрасный датчик имеет следующие конструктивные особенности. Чувствительным элементом инфракрасного датчика является микроболометрическая матрица (МБМ), каждый отдельный пиксель которой представляет собой микроболометрический элемент, например терморезистор на основе оксида ванадия. Термистор выполняется в виде «моста», поднятого на высоту нескольких микрометров над кремниевой подложкой, где расположены измерительные и логические схемы матрицы. С подложкой мост соединяется двумя тонкими электропроводящими контактами с низкой теплопроводностью. Чтобы использовать излучение, не поглощенное мостом, на подложку наносят металлическое покрытие, отражающее ИК-излучение, а чтобы уменьшить конвекцию, откачивают воздух. При нагревании элемента сопротивление моста изменяется, что и обнаруживается чувствительными измерительными схемами в реальном времени. Температурное разрешение МБМ – около 600 мК, шаг элементов – около 25 – 50 мкм.

К недостаткам инфракрасных датчиков относятся необходимость поддержания низкой температуры объектива инфракрасной камеры и возможность ложного срабатывания вследствие кратковременного теплопритока в зоне контролируемого объекта.

Оптические датчики.

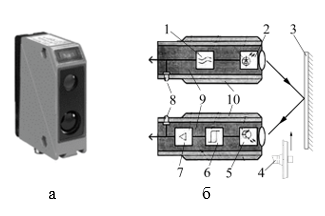

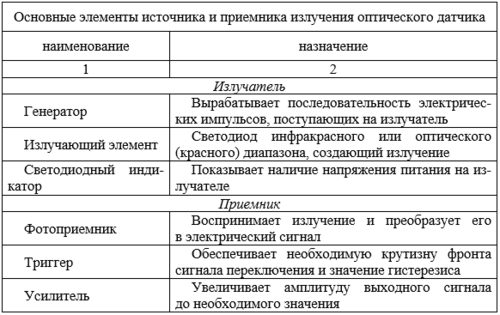

В вагонном хозяйстве используются для определения момента нахождения поезда на позиции контроля и «разделения» состава на вагоны. В системах железнодорожной автоматики применяются для контроля скорости движения поездов в районе остановочных платформ и свободности стрелочных участков на сортировочных горках при проследовании через них длиннобазных вагонов. Общий вид и принципиальная схема оптического датчика показаны на рис. 5.

Физический принцип действия оптического датчика основан на явлении внутреннего фотоэффекта, действие которого состоит в том, что в результате поглощения света в полупроводнике фоторезистора появляются свободные электроны. Под действием приложенного напряжения первичные электроны приходят в движение и сталкиваются с атомами кристаллической решетки, вызывая дополнительный вторичный поток электронов. Таким образом, при освещении фоторезистора его проводимость резко увеличивается, что приводит к увеличению тока в цепи нагрузки. Уменьшение величины тока позволяет свидетельствовать о появлении непрозрачного объекта в рабочей зоне оптического датчика. Конструктивно оптический датчик состоит из двух функционально законченных блоков – источника излучения и приемника этого излучения. В зависимости от способа расположения излучателя и приемника относительно друг друга оптические датчики подразделяются на два основных типа:

- моноблочный – приемник принимает рассеянный световой луч источника излучения, отраженный от управляющего объекта. При этом излучатель и приемник излучения расположены в одном корпусе. Длина рабочей зоны не превышает 1 м. В качестве отражающего элемента выступает металлическая пластина размером 100 × 100 мм, имеющая темносерую матовую поверхность и установленная на контролируемом объекте;

- двухблочный – источник и приемник излучения расположены на одной оптической оси в отдельных корпусах. Непрозрачный объект, появляющийся в рабочей зоне, вызывает изменение электрического сигнала на выходе приемника. Длина рабочей зоны в этом случае – около 16 м.

Назначение основных элементов источника и приемника излучения оптического датчика приведены в табл. 1.

Оптический датчик в зависимости от его функционального предназначения устанавливают на различной высоте от уровня головки рельса. Например, при контроле свободности стрелочных участков на сортировочных горках при проследовании через них длиннобазных вагонов оптический датчик устанавливают так, чтобы оптическая ось излучателя и приемника проходила через центр боковой поверхности корпуса автосцепного устройства. Для «разделения» состава на вагоны (для счета вагонов в поезде) оптический датчик устанавливают так, чтобы оптическая ось излучателя и приемника проходила выше автосцепного устройства, а для счета колесных пар и определения осности вагона – ниже уровня автосцепного устройства.

Работа оптического датчика происходит следующим образом. На определенном расстоянии друг от друга находятся излучатель и приемник, оптические оси которых направлены друг на друга. Расстояние между излучателем и приемником составляет рабочую область оптического датчика. В обычном рабочем режиме излучатель светит на фотоприемник, который поддерживает на выходе высокий ток. При появлении непрозрачного объекта в рабочей области датчика, например, колесной пары или кузова вагона, луч прерывается и величина тока на фотоприемнике уменьшается.

Недостатки оптического датчика

Недостатком оптического датчика является нарушение нормального режима его работы вследствие наличия пыли, задымленности, атмосферных осадков или сильного внешнего освещения в рабочей зоне. Использование в оптическом датчике излучения из невидимого для человеческого глаза диапазона спектра требует применения при юстировке специального оборудования.

Лазерные датчики.

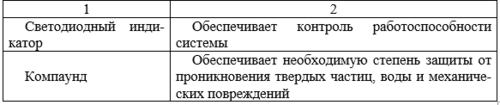

В вагонном хозяйстве используются для контроля габаритов вагонов различного типа и определения геометрических параметров объектов, находящихся в движении. Общий вид и принципиальная схема лазерного датчика показаны на рис. 6.

Физической основой работы лазера служит явление вынужденного (индуцированного) излучения. Суть явления состоит в том, что возбужденный атом способен излучить фотон под действием другого фотона без его поглощения, если энергия последнего равняется разности значений энергии уровней атома до и после излучения. При этом излученный фотон когерентен фотону, вызвавшему излучение (является его «точной копией»). Таким образом, происходит усиление света. Этим явление вынужденного излучения отличается от спонтанного излучения, в котором излучаемые фотоны имеют случайные направление распространения, поляризацию и фазу.

Конструкция лазерного датчика

Конструктивно простейший лазерный датчик состоит из активной среды, усиливающей излучение, резонатора, состоящего из двух зеркал, одно из которых полупрозрачное, и устройства накачки энергии в активную среду. При облучении рубинового цилиндра белым светом мощной лампы голубая и зеленая части светового спектра поглощаются, а красная отражается. В рубиновом лазере используется оптическая накачка ксеноновой лампой, которая дает вспышки света большой интенсивности при прохождении через нее импульса тока. Газ ксенон при этом разогревается до нескольких тысяч градусов. Непрерывная накачка невозможна, поскольку лампа не выдерживает длительного нагрева.

Принцип работы лазерного датчика

Работа лазерного датчика происходит следующим образом. При использовании лазерного датчика для контроля габаритных размеров вагонов излучатель и приемник лазерного излучения устанавливаются как на рельсах выше уровня головки, так и на специальной раме, образовывая «коридор», размеры которого совпадают с нормальными габаритами вагона. Прерывание лазерных лучей фиксируется системой как нарушение габаритов вагонов. При использовании лазерного датчика для измерения геометрических параметров колесных пар на ходу поезда применятся метод оптической триангуляции – излучение лазерного датчика фокусируется первым объективом на объекте, рассеянное на объекте излучение вторым объективом собирается на «линейке» и микропроцессор рассчитывает расстояние до объекта по положению изображения светового пятна на «линейке».

Недостатки лазерных датчиков

К недостаткам лазерных датчиков следует отнести их высокую стоимость и необходимость тщательного соблюдения мер безопасности во избежание термических повреждений глаз и кожных покровов человека при их эксплуатации и ремонте. Лазерные датчики имеют такие преимущества: дальность срабатывания – более 5 м, световое пятно от лазерного луча позволяет проводить юстировку без специального оборудования, узкий спектр лазерного луча дает возможность настроить срабатывание только от отраженного луча, работа в импульсном режиме обеспечивает помехозащищенность.

Акустические датчики

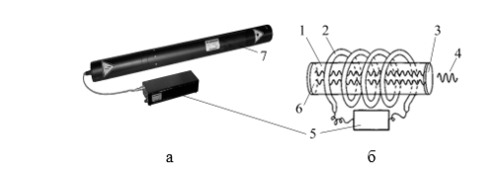

В вагонном хозяйстве используются для регистрации подвижного состава на контрольном участке пути. Общий вид и принципиальная схема акустического датчика показаны на рис. 7.

Принцип действия акустических датчиков

Физический принцип действия акустических датчиков основан на испускании генератором и получении приемником высокочастотных звуковых волн, называемых ультразвуком. Частота звуковых волн составляет порядка 200 кГц, что значительно превышает частоту звука, которую может воспринять человеческое ухо. Конструктивно акустический датчик состоит из генератора излучения, приемника, постоянного запоминающего устройства (ПЗУ), содержащего в своей базе данных образцы звуков, на которые не должен реагировать акустический датчик, и управляющего всей работой микропроцессора.Акустический датчик в зависимости от функционального предназначения может устанавливаться выше уровня головки рельса для определения количества осей колесных пар в вагоне (осности), на уровне автосцепного устройства – для определения целостности состава – и выше уровня автосцепки – для счета вагонов. Работа акустического датчика основана на прерывании или отражении колесной парой потока ультразвукового излучения. Существует два основных режима работы акустических датчиков: режим противопоставления и диффузный (рассеивающий) режим.

В режиме противопоставления один датчик испускает звуковую волну, а другой, установленный напротив него, воспринимает ее. В диффузном режиме один и тот же ультразвуковой датчик испускает звуковую волну, а затем улавливает рассеянную волну, которая отражается от объекта. К недостаткам таких датчиков относится воздействие на их работу посторонних источников шума, например, звука от шагов человека, идущего по шпалам. Для компенсации такого эффекта в конструкции акустического датчика используют микропроцессор, который, анализируя звуковую диаграмму, позволяет отфильтровывать посторонние шумы, тем самым понижая вероятность случайного срабатывания датчика.

Вибрационные датчики

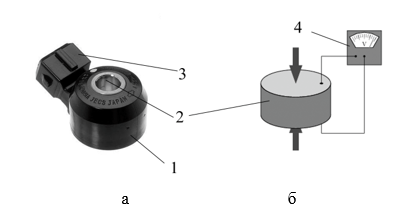

В вагонном хозяйстве используются для определения величины динамического ударного воздействия колесной пары на рельс при движении подвижного состава и регистрации прохождения колеса через зону контроля. Общий вид и принципиальная схема вибрационного датчика показаны на рис. 8. Физический принцип действия вибрационных датчиков основан на пьезоэлектрическом эффекте, в результате которого определяется величина ударного воздействия колесной пары на рельс

Конструктивно датчик состоит из рычага, одно плечо которого соединено с рельсом, а другое – с чувствительным элементом. Плечо регулирует силу нажатия на чувствительный элемент. Датчик устанавливается с внутренней стороны ниже уровня головки рельса. Работа вибрационного датчика осуществляется следующим образом. При прохождении подвижного состава по позиции контроля колесная пара ударяет гребнем по поверхности вибрационного датчика, вследствие чего формируется электрический сигнал, величина которого зависит от силы удара. Далее электрический сигнал передается по кабельным линиям связи на входные разъемы используемого диагностического комплекса.

Недостатки вибрационных датчиков

Недостатком таких датчиков являются высокие требования к прочности и износоустойчивости всей конструкции.

Пьезометрические датчики

В вагонном хозяйстве используются для определения величины динамического воздействия колесных пар на рельс при движении подвижного состава по контрольному участку пути. Общий вид и принципиальная схема пьезометрического датчика показаны на рис. 9.

Принцип действия пьезоэлектрических датчиков

Физический принцип действия пьезометрических датчиков основан на возникновении пьезоэлектрического эффекта – эффекта возникновения поляризации (появления электрических зарядов разноименного знака на противоположных гранях) пьезокристалла под действием механических напряжений.

Существует и обратный пьезоэлектрический эффект – возникновение быстроизменяющихся механических деформаций (вибрации) пьезокристалла под действием электрического поля. Конструктивно такие датчики выполняются в виде кристалла пьезоэлектрика, закрытого корпусом и установленного между шпалой и рельсом. Для уменьшения нагрузки на кристалл применяется механический трансформатор веса, одно плечо которого размещается между шпалой и рельсом, а другое воздействует на кристалл. Недостатком пьезометрического датчика является его несрабатывание при малых нагрузках на рельс вследствие их «поглощения» трансформатором веса. К преимуществам стоит отнести то, что на работу пьезоэлектрического датчика не оказывают влияния колебания атмосферного воздуха и недостатки, присущие другим типам путевых датчиков.

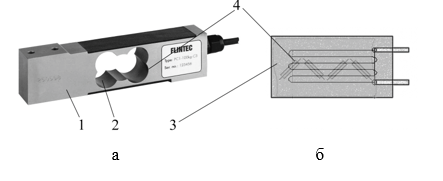

Тензометрические датчики

В вагонном хозяйстве используются для определения наличия подвижного состава на участке контроля и взвешивания вагонов во время движения. Общий вид и принципиальная схема тензометрического датчика показаны на рис. 10. Физический принцип действия тензометрического датчика состоит в следующем. Если на механическую конструкцию действуют внешние силы, то она изменяет свою форму таким образом, чтобы противостоять влиянию этих сил. Если в данной металлической конструкции сделать небольшое отверстие круглой формы, то при деформации самой конструкции оно станет эллипсообразной формы, величина этого отверстия прямо пропорциональна приложенной к конструкции силе. Если в это отверстие вклеить пленочный тензорезистор, то можно с большой точностью измерить эту деформацию или нагрузку. Таким образом, тензорезистор превращает всю конструкцию в датчик для измерения силы, нагрузки или положения.

Материал тензометрического датчика характеризуется коэффициентом тензочувствительности – относительным изменением длины материала тензометрического датчика вследствие изменения прилагаемых к нему усилий или деформаций. Наибольшая тензочувствительность отмечается у таких полупроводниковых материалов, как германий и кремний. Тензометрический датчик устанавливают на объекте контроля таким образом, чтобы его продольная ось совпадала с направлением измеряемых усилий или деформаций. Работа тензометрического датчика основана на регистрации усилий на растяжение рельса, возникающих в результате прохождения по нему подвижного состава. Несколько таких датчиков устанавливаются на рельс и измеряют деформацию его сдвига. Разность между показаниями датчиков позволяет зарегистрировать прохождение колесной пары. Комплект тензометрических датчиков, заключенных в специальный корпус, называется тензометрической схемой, которая устанавливается на внешних боковых поверхностях рельсов и позволяет взвешивать вагон во время движения. К недостаткам тензометрических датчиков следует отнести воздействие на них всех внешних факторов, при которых происходит деформация сдвига, а именно: суточные колебания температуры атмосферного воздуха, неравномерный нагрев или охлаждение объекта контроля.

Видеодатчики

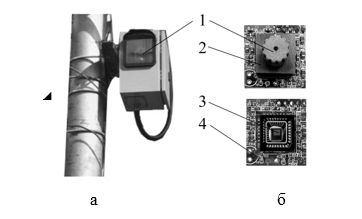

В вагонном хозяйстве используются в составе систем технического зрения в качестве элементов ввода видеоинформации. Позволяют осуществлять распознавание инвентарных номеров вагонов. Общий вид и принципиальная схема видеодатчика показаны на рис. 11.

Принцип работы видеодатчиков

Физический принцип работы видеодатчиков основан на использовании прибора с зарядовой связью (ПЗС), называемого ПЗС-матрицей. Матрица ПЗС – специализированная аналоговая интегральная микросхема, использующая технологию ПЗС, состоящая из светочувствительных фотодиодов и выполненная на основе кремния. Конструкция видеодатчика представляет собой герметичный корпус, в котором находятся оптическое стекло (объектив), матрица ПЗС, блок обработки и компрессии изображения и нагревательный элемент. Место установки и ориентация в пространстве видеодатчика зависят от его функционального предназначения. Например, для распознавания информации трафарета на кузове грузового вагона видеодатчик устанавливают на вертикальной стойке смотровых ворот и ориентируют горизонтально, а при контроле заполненности полувагонов – на смотровой вышке с ориентацией вертикально вниз. Работа видеодатчика происходит следующим образом. Видеодатчик формирует видеосигнал на твердотельном приемнике в стандарте RGB (цветное видеоизображение). Далее видеосигнал по кабельным линиям связи поступает на видеовход блока цифровой обработки, где по образцам, хранящимся в базе данных ПЗУ, происходит распознавание буквенно цифровой информации трафарета вагона. Два инфракрасных прожектора, расположенные справа и слева по бокам корпуса видеодатчика, обеспечивают подсветку объекта наблюдения при отсутствии света или недостаточной освещенности. Включение прожекторов происходит автоматически по сигналу встроенного фотодатчика. К недостаткам видеодатчика относится то, что на качество распознавания видеоизображения оказывают влияние загрязнение воздуха и атмосферные осадки в зоне контроля, а также скорость движения, колебания, чистота и контрастность поверхности распознаваемого объекта.

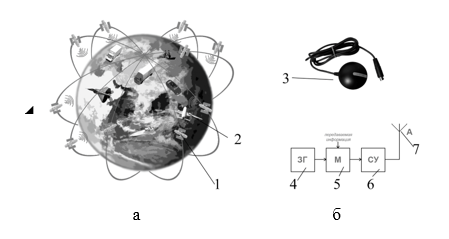

Датчики систем ГЛОНАСС и GPS

В вагонном хозяйстве входят в состав систем «Пальма», «ДИСЛОК», «ДИСПАРК» и используется для получения информации о текущем местонахождении подвижной единицы железнодорожного транспорта, такой как грузовой или пассажирский вагон, локомотив или контейнер, перевозимый на платформе. В системах железнодорожной автоматики применяются для работы системы путевой автоблокировки. Общий вид и принципиальная схема датчиков систем ГЛОНАСС и GPS показаны на рис. 12. Физический принцип работы датчиков систем ГЛОНАСС и GPS основан на том, что электромагнитные сигналы, излучаемые в радиоволновом участке спектра антенной, установленной на каждом из спутников, принимаются наземными объектами. Информация, содержащаяся в передаваемых данных, позволяет определить пространственные координаты (долгота, широта и возвышение над уровнем земной поверхности), скорость и направление движения контролируемого объекта. В общем виде конструкция датчиков систем ГЛОНАСС и GPS представляет собой радиопередатчик, состоящий из следующих элементов:

- задающий генератор частоты несущей волны;

- модулирующее устройство, изменяющее параметры излучаемой волны, такие как амплитуда, частота, фаза, или несколько параметров одновременно – в соответствии с сигналом, который требуется передать;

- возбудитель;

- оконечный усилительный каскад, который увеличивает мощность промодулированной несущей за счет внешнего источника энергии;

- устройство сопряжения с антенной, которое согласовывает параметры излучаемого сигнала с параметрами антенны во избежание неэффективного излучения радиоволн или их отражения обратно в усилительный каскад;

- антенна, обеспечивающая требуемые характеристики излучаемого сигнала, такие как направленность, мощность.

Мощность радиопередатчика составляет 50 Вт. Передача сигналов возможна на трех частотах. Датчики гражданских ГЛОНАСС- и GPS-приемников используют частоту «L1», равную 1575,42 МГц. Место установки датчиков систем ГЛОНАСС и GPS имеет следующие особенности. Радиопередатчик установлен на каждом из 24 спутников, орбиты которых расположены между 60° северной и южной широты. Таким расположением спутников достигается то, что сигнал как минимум от трех спутников может быть принят приемником, установленным на объекте контроля, практически в любое время. Приемник установлен на открытом месте контролируемого объекта, например, на крыше локомотива или на боковой поверхности кузова вагона.

Работа датчиков систем ГЛОНАСС и GPS в целом одинакова и происходит следующим образом. В сигнале, передаваемом спутником, содержатся псевдослучайный код, эфимерис и альманах. Псевдослучайный код служит для идентификации передающих спутников, имеющих порядковые номера от одного до 32. Количество номеров превышает существующее количество спутников (24), это сделано для создания необходимого резерва на случай технического обслуживания, ремонта или замены неисправного спутника. Данные эфимериса, постоянно передаваемые каждым спутником, содержат такую важную информацию, как техническое состояние спутника, текущая дата и время. Эти данные необходимы для определения местоположения требуемого объекта. Данные альманаха информируют о том, где в течение дня должны находиться все спутники. Каждый из этих спутников передает альманах с данными о параметрах своей орбиты и всех других спутников системы. Датчик каждого спутника передает сигнал со сведениями о номере спутника, текущем положении и времени. Датчик приемника ГЛОНАСС или GPS получает этот сигнал и запоминает эфимерис и альманах для дальнейшего использования. Для определения местоположения приемника его блоком управления осуществляется сравнение времени отправки сигнала с датчика спутника со временем его получения на Земле. Эта разница во времени указывает приемнику расстояние до конкретного спутника; если добавить к этому информацию о расстоянии, измеренном до нескольких других спутников, то можно триангулировать его местоположение. На основе сигналов от трех спутников приемник определяет широту и долготу местонахождения требуемого объекта, т. е. осуществляется двухмерная фиксация. Если же спутников более трех, то приемник определяет не только широту и долготу, но еще и высоту местонахождения требуемого объекта, т. е. осуществляется трехмерная фиксация. Отслеживая местоположение объекта в течение некоторого времени, приемник ГЛОНАСС или GPS рассчитывает его наземную скорость и наземный курс (направление движения). Преимущество датчиков систем ГЛОНАСС и GPS состоит в том, что их функционирование возможно при любых метеорологических условиях.

К недостаткам датчиков систем ГЛОНАСС и GPS относится следующее

Преднамеренное уменьшение точности GPS-приемников, осуществляемое Министерством обороны США. Уменьшение точности ГЛОНАСС-приемников вызвано аппаратными ограничениями используемого в России оборудования. Другим фактором, влияющим на точность систем ГЛОНАСС и GPS, является геометрия расположения спутников относительно друг друга и контролируемого объекта. Геометрия спутников особенно важна при использовании систем ГЛОНАСС и GPS внутри подвижного состава, среди высоких зданий, в горах или в глубоких ущельях. Если сигналы от некоторых спутников экранированы искусственными или естественными предметами, то точность определения местоположения будет зависеть от оставшихся «видимыми» спутников. Другим источником ошибок является переотражение спутникового сигнала от различных объектов, это возникает при взаимодействии сигнала со зданиями или рельефом местности до того, как он достигнет приемной антенны.

Скоростемерные датчики

В вагонном хозяйстве используются в составе комплексов слежения за перемещением подвижных единиц. В системах железнодорожной автоматики применяются на сортировочных горках для измерения скорости при роспуске вагонов. Общий вид и принципиальная схема скоростемерных датчиков показаны на рис.13.

Физический принцип работы скоростемерных датчиков

Физический принцип работы скоростемерных датчиков основан на эффекте Доплера, состоящем в том, что при перемещении источника СВЧ-колебаний по отношению к наблюдателю частота колебаний в месте наблюдения отличается от собственной частоты источника колебаний, причем приращение частоты пропорционально радиальной составляющей скорости движения. Конструктивно скоростемерный датчик представляет собой корпус, являющийся несущей частью индикатора. Антенное устройство, представляющее собой конический рупор с волноводом и фокусирующей фторопластовой линзой с параболической поверхностью, крепится к корпусу, соединяющему всю конструкцию, с помощью двух стяжек и гаек через резиновые прокладки. Корпус, кожух и крышка в сборе образуют внешнюю оболочку индикатора, герметизация которой осуществляется при помощи резиновых прокладок, заложенных в пазы. На волноводный фланец антенны специальными центрирующими винтами крепится приемно-передающий модуль (ППМ). Место установки и ориентация в пространстве скоростемерных датчиков зависят от их функционального предназначения. Для измерения скорости подвижного состава скоростемерный датчик ориентирован на центральную часть боковой поверхности поезда.

Работа скоростемерных датчиков происходит следующим образом. Генерируемый ППМ СВЧ-сигнал излучается антенной в направлении движущегося объекта, и этой же антенной принимается отраженный от объекта сигнал. Доплеровская частота выделяется ППМ и в виде гармонических колебаний поступает в блок обработки, где усиливается, фильтруется, преобразуется в цифровой вид (АЦП), обрабатывается в цифровом виде, а затем вновь преобразуется в аналоговый вид (ЦАП) и уже в форме меандра поступает на выход скоростемерного датчика.

Преимущества скоростемерного датчика

К преимуществам скоростемерного датчика следует отнести стабильное функционирование в условиях воздействия вибрационных нагрузок и в неблагоприятных атмосферных условиях. На точность показаний скоростемерного датчика не оказывают влияния подвижные единицы, движущиеся по соседним путям. Излучение СВЧ-сигнала антенной датчика не представляет опасности для персонала при соблюдении правил эксплуатации. К недостаткам скоростемерных датчиков следует отнести то, что с их помощью невозможно определить направление движения подвижного состава. Основные типы перечисленных путевых датчиков используются в качестве воспринимающих устройств в конструкциях различных автоматизированных комплексов, основное назначение которых – диагностирование технического состояния железнодорожного подвижного состава во время движения. Перечень путевых датчиков и соответствующих им диагностических комплексов приведен в табл. 3