Техническая диагностика локомотивов

ВНЕДРЕНИЕ ДИАГНОСТИРОВАНИЯ на ж.-д. транспорте позволяет существенно снизить эксплуатационные расходы на содержание и ремонт подвижного состава, выбрать рациональную систему ремонта с учетом фактического технического состояния узлов и агрегатов оборудования, повысить надежность подвижного состава в эксплуатации.

Общие сведения

В системе технического диагностирования локомотивов используются методы, средства, системы и технологические приемы диагностики, базирующиеся на ряде понятий и определений, установленных государственными стандартами. Диагностирование - процесс установления признаков, характеризующих техническое состояние объекта - локомотива, дизель-поезда и др., а также любого элемента, по внешним признакам или параметрам с определенной точностью указания места, вида и причин дефекта, если таковой обнаружен. Применяется статистический, или инструментальный метод диагностирования, основанный на физических, механических, химических и других явлениях, положенных в основу информации о состоянии объекта. Средствами диагностирования являются измерительные приборы, пульты, стенды и другие технические устройства. Последовательность и способы применения методов и средств диагностирования составляют технологию диагностирования. Система технического диагностирования - совокупность объектов, методов и средств, а также исполнителей, позволяющая осуществить диагностирование по правилам, установленным соответствующей документацией; является обязательной составной частью системы планово-предупредительных ремонтов локомотивов. Задачей системы технического диагностирования локомотивов является проверка исправности, работоспособности, правильного функционирования, поиск дефектов. Диагностирование проводится при испытании и наладке локомотивов в процессе производства; при техническом обслуживании в процессе эксплуатации; при ремонтах локомотивов. Выбор вида системы диагностирования осуществляется на основании технико-экономических расчетов и технических требований, отражающих специфику процесса диагностирования локомотивов при их производстве, эксплуатации и ремонте.

Накопление знаний о методах объективного контроля за состоянием деталей и сборочных единиц, гарантирующего их безотказную работу за определенный срок службы, неизбежно ведет к качественному изменению системы ремонта, целесообразному сочетанию принципов планово-предупредительного ремонта, определяющего плановые начала организации ремонта, с ремонтом по фактическому состоянию. Внедрение методов ремонта по фактическому состоянию связано с усовершенствованием методики и созданием средств технической диагностики.

Практикой определены следующие виды технической диагностики локомотивов: по назначению — техническая диагностика может быть специализированной и совмещенной с плановыми обслуживаниями и ремонтами (имеется в виду проведение отдельных обследований и комплексная оценка состояния при плановых ремонтах); по технологическому оборудованию - диагностика проводится специализированными устройствами или основными приборами; по режиму проведения - плановая диагностика или по потребности; по месту в системе технического обслуживания — на поточной линии комплексной технической диагностики при определении состояния или заключительная проверка после выполненного ремонта; по типу применяемых средств диагностирования - на стационарных пунктах, с помощью бортовых систем, переносными средствами. Для получения информации о состоянии той или иной части элементов или протекающих процессах может изучаться любая часть этих элементов. Тепловоз, например, имеет несколько параметров, характеризующих качество его функционирования. Такими параметрами в первую очередь являются мощность при установленной частоте вращения коленчатого вала и экономичность. Поэтому диагностирование начинают с контроля именно этих функциональных параметров. В случае отклонения функционального параметра от нормального значения необходимо проконтролировать функциональные параметры его подсистем и оценить их техническое состояние.

Техническое состояние объекта

Техническое состояние объекта - совокупность подверженных изменению в процессе производства или эксплуатации свойств объекта, характеризуемая в определенный момент времени признаками, установленными технической документацией на этот объект. В зависимости от фактических значений признаков видами технического состояния являются исправность, работоспособность, неисправность, неработоспособность, правильное функционирование, неправильное функционирование.

Целью технической диагностики локомотива является быстрое обнаружение отказов и восстановление работоспособности оборудования, отдельного узла, агрегата и подвижного состава в целом; измерение требуемых параметров; накопление информации о техническом состоянии оборудования и последующей обработки; изучение результатов измерений с целью распознавания параметрических отказов и восстановления технических характеристик оборудования; контроль функционирования системы управления и ее составляющих для обнаружения отклонений от норм параметров и режимов.

Техническая диагностика локомотива

Техническая диагностика локомотива - технологический элемент технического обслуживания и ремонта - проводится для определения необходимости ремонтных работ и прогнозирования момента отказа или неисправности, создания рациональной системы ремонта подвижного состава с учетом его фактического технического состояния. Наиболее перспективными являются автоматические системы технической диагностики, организованные по принципу автоматизированных рабочих мест (АРМ) на базе персонального компьютера. Применяется автоматизированная система диагностики, представляющая собой комплекс приборов на базе агрегатированной системы электроизмерительных средств с автоматической регистрацией данных измерений. Система объединена посредством устройств коммутации в единый комплекс средств измерений, используемый в соответствии с поставленной задачей. В ручных системах используют переносные, цифровые и аналоговые приборы для измерения параметров механического, электрического оборудования, осуществляющие допусковую оценку параметров технического состояния локомотивов.

При технической диагностике локомотива проверяют экипажную часть — редуктор (подшипники, зубчатые колеса), колесные пары; дизели (подшипники, коленчатый вал, цилиндро-поршневую группу, топливную аппаратуру); тяговые электродвигатели (моторно-осевые и якорные подшипники, коллекторы); силовые электрические цепи, цепи управления, электрические аппараты; вспомогательные машины и аппараты - компрессоры, вентиляторы, насосы, аккумуляторные батареи и пр.

Классификация диагностических параметоров

Среди разновидностей диагностических параметров различают: структурный параметр состояния - параметр, непосредственно характеризующий работоспособность объекта диагностирования (износ, размер деталей, зазор; натяг в сопряжении и др.); диагностический параметр состояния - параметр, косвенно характеризующий работоспособность объекта диагностирования (температура, шум, вибрация, расход топлива или электроэнергии, масла и др.). Задача выбора диагностических параметров занимает центральное место в разработке диагностического обеспечения, т. к. результаты ее решения непосредственно связаны с обеспечением контролепригодности и надежности систем и с затратами на технические средства диагностирования. Необходимость компромиссного решения этой задачи обусловлена тем, что ограничение числа параметров, вводимое с целью уменьшения затрат на систему диагностирования, должно производиться без существенной потери информации и снижения достоверности оценки технического состояния систем. Процесс выбора параметра по диагностической модели состоит из двух процедур: упорядочение множества параметров объекта диагностирования, представленных в его модели, и выбора из этого множества параметров совокупности оцениваемых диагностических параметров. Упорядочение параметров и последующий выбор совокупности оцениваемых параметров можно произвести по результатам статистических наблюдений, на основе которых формируется информационный критерий. Вероятностные оценки параметров отражают особенности конструкции и условия эксплуатации локомотивов более полно, чем так называемые модельные критерии, но получение их связано с необходимостью систематического сбора данных о появлении дефектов за интервал выработки ресурса отдельных систем.

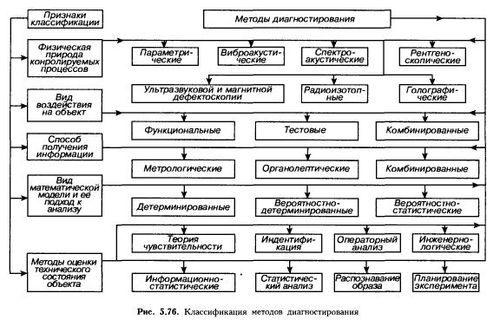

Для технической диагностики локомотивов, их систем, узлов и агрегатов используются различные методы. Многообразие методов диагностирования обусловлено в основном двумя причинами: сложностью структуры системы диагностирования, определяемой сложностью структуры локомотива как объекта диагностирования, и разнообразием задач технической диагностики, вытекающих из требований, предъявляемых к системе обслуживания и ремонта локомотивов. Классификация методов диагностирования основывается на признаках, отражающих наиболее существенные отличия методов. Основные классификационные признаки и разделение по ним методов диагностирования технического состояния локомотивов приведены на рисунке.

Методы диагностирования

Методы диагностирования технического состояния локомотивов различаются в зависимости от комбинации признаков, характеризующих особенности структуры и взаимодействия трех основных частей системы: объект диагностирования, система сбора, преобразования и передачи информации и система обработки, накопления и отображения результатов диагностирования (рис. 5.76).

Чаще всего методы диагностирования локомотивов различают в зависимости от физической природы контролируемых процессов и диагностических признаков (параметрические, виброакустические, спектрометрические, рентгеноскопические, ультразвуковые, магнитные и т. д.). К эффективным методам технического диагностирования относятся: виброакустический - для диагностирования трущихся деталей (подшипников, зубчатых и карданных соединений); термометрический - для контроля контактных соединений с использованием термоиндикаторов и бесконтактных измерителей температуры (тепловизоров); метод неразрушающего контроля, основанный на ультразвуковой, сверхчастотной, магнитной, капиллярной дефектоскопии, — для обнаружения дефектов в деталях подвижного состава; метод анализа картерного масла для диагностирования дизеля тепловоза, включающий калориметрический, полярографический, магнитоинду кционный, радиоактивационный и спектрографический методы; метод автоматизированного измерения и контроля электрических и временных параметров для диагностирования электрических цепей и электрических машин. При технической диагностике локомотивов проводят тестовое и функциональное диагностирование. Для тестового диагностирования характерна подача специальных воздействий от средств диагностирования на оборудование. Функциональное диагностирование осуществляется в ходе проверки работоспособности оборудования локомотива в процессе его эксплуатации.

Для обнаружения нагретых букс в движущемся подвижном составе применяется устройство ПОНАБ, которое выявляет аварийно нагретые буксы вагонов и локомотивов. Контроль состояния колесной пары, наличие дефекта по кругу катания колеса, а также наличие негабаритных предметов на движущемся поезде осуществляется Система «ДИСК»/системой «ДИСК». Первым на ж. д. России универсальным средством технического диагностирования (СТД) электроподвижного состава является установленная в 1967 г. в локомотивном депо Москва-Пассажирская Курская проверочная универсальная машина-автомат ПУМА-Э, предназначенная для всесторонней автоматической проверки электрических цепей и аппаратов пассажирского электровоза ЧС2. В конце 60-х гг. на железных дорогах США стала применяться установка, близкая к ПУМА-Э по исполнению и техническим возможностям, для диагностирования электрического оборудования тепловозов.

Разработки в области средств технической диагностики локомотивов проведены также в США, Японии, Германии, Италии. Например, американская компания «Саутерн» (Southern) совместно с фирмой «Локхид» (Lockheed) разработала бортовую систему диагностирования, регистрирующую параметры работы локомотива и передающую закодированные данные в центр их переработки. В системе технической диагностики, установленной на высокоскоростном поезде «Интерсити экспресс» (Германия), использованы современные микропроцессорные устройства. Результаты диагностирования, требующие принятия неотложных мер, отображаются на дисплее в кабине машиниста вместе с рекомендациями по устранению отказов. Данные о прочих отказах, не требующих немедленных мер, накапливаются в запоминающем устройстве.

В России средства диагностирования выпускаются серийно ПКБ ЦТ МПС и Центром внедрения новой техники и технологий «Транспорт»; они представляют собой разработки, апробированные и внедренные в депо. Значительный вклад в создание и внедрение технических средств внесли научные разработки ВНИИЖТ, ВНИТИ, МИИТ и других институтов, конструкторско-технологические бюро железных дорог (Горьковской, Октябрьской, Красноярской, Восточно-Сибирской и др.), инженерно-технические работники локомотивных депо.