Феррозондовый контроль

Общие сведения

Для обеспечения безопасности движения поездов необходимо своевременно проводить контроль и выявлять возможные дефекты и неисправности боковых рам тележек, колесных пар, буксовых узлов и автосцепных устройств подвижного состава железнодорожного транспорта. Контроль деталей выполняют при эксплуатации, ремонте объектов и других видов транспорта (авиационного, морского, речного, трубопроводного), а также на предприятиях энергетики и Росгостехнадзора.

Феррозондовый контроль (ФЗК) основан на обнаружении феррозондовым преобразователем магнитного поля рассеяния в намагниченной детали. Процесс ФЗК включает в себя намагничивание объекта контроля, сканирование его поверхности и обнаружение дефектов. Намагничивание проводят специализированными электромагнитными или приставными устройствами с постоянными магнитами. В связи с тем, что при ФЗК уровень напряженности намагничивающих полей незначителен (по сравнению с магнитопорошковым контролем), размагничивание деталей не производят. Зоны контроля деталей сканируют по заданным траекториям феррозондовым преобразователем или с помощью сканера. При этом преобразователь устанавливают на поверхность объекта контроля и плавно перемещают так, чтобы его нормальная ось была перпендикулярна поверхности контроля, а продольная – направлена вдоль линии сканирования. Перемещение преобразователя должно осуществляться без перекосов, наклонов и отрывов от поверхности контроля с требуемым шагом сканирования и скоростью, например 8 см/с.

В настоящее время в вагонном хозяйстве применяются цифровые феррозондовые дефектоскопы Ф-201.1, Ф-201.1М, комбинированные микропроцессорные феррозондовые приборы Ф-203.03, Ф-205.30А, Ф-205.38, последние выполняют функции не только дефектоскопирования, но и измерения напряженности и градиента напряженности статического и переменного магнитного поля. В дефектоскопах типа Ф-201.1 и комбинированных приборах Ф-205.03 и Ф-205.30А реализовано сравнение измеряемого градиента статического поля с постоянным порогом, кроме того, в приборах Ф-205.03 и Ф-205.30А предусмотрен режим сравнения градиента со следящим порогом, что эффективно при контроле объектов со сложным рельефом контролируемой поверхности.

Технология контроля тягового хоммута автосцепного утройства

Контроль хомута автосцепного устройства выполняется способом приложенного напряжения (Руководящий документ РД 32.149-2000. Феррозондовый метод неразрушающего контроля деталей вагонов / ВНИИЖТ. М.,2000. 159 с.) с помощью дефектоскопа. Настройку дефектоскопа производят с помощью стандартного образца СОП-НО-022, используя феррозондовый преобразователь (ФП) с базой, равной 3 мм (типа МДФ 9405.30). Первоначально необходимо нажать кнопку «3/4» – на дисплее высветится цифра 3, затем следует установить значение порога чувствительности дефектоскопа в соответствии с указаниями работы [6, табл. 1.6] (номинальное значение градиента напряженности магнитного поля над искусственным дефектом – 10500 А/м

2). Для этого дефектоскоп переключают в состояние «Обнаружение дефектов и измерение градиента». Изменяя вручную чувствительность дефектоскопа кнопками «<» и «>», устанавливают то значение, при котором начинают срабатывать индикаторы дефекта и высвечиваются полтора – два символа правее символа «F». При автоматической настройке устанавливают ФП на СОП в стороне от дефекта, нажимают кнопку «Калибр» (прибор переключается в состояние готовности к настройке порога по сигналу дефекта – в позиции 11 первой строки дисплея высвечивается символ «К»), проводят два – три раза преобразователем по поверхности образца и опять нажимают кнопку «Калибр». Прибор возвращается в состояние «Обнаружение дефектов и измерение градиента», при этом установленный порог чувствительности в младшем разряде имеет значение 10 А/м2. Дефектоскопирование зон тягового хомута выполняют феррозондовым преобразователем в следующем порядке. Контроль внешних поверхностей тяговых полос

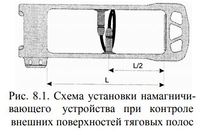

Устройство намагничивающее МСН 12-01 устанавливают в середине внутренних поверхностей тяговых полос (рис. 8.1) и выполняют сканирование внешних поверхностей (рис. 8.2) и кромок (рис. 8.3) тяговых полос с шагом 5 – 8 мм, фиксируя сигналы от дефектов (если они есть) по срабатыванию сигнализаторов дефектов.

Намагничивающее устройство МСН 12-01 снимают с внутренних поверхностей тяговых полос и устанавливают на их внешнюю сторону на расстоянии L/4 длины тяговой полосы от задней опорной части (рис. 8.4). Сохраняя ту же полярность полюсов по отношению к тяговым полосам, что и на предыдущем этапе (см. рис. 8.3), выполняют сканирование кромок задней опорной части тягового хомута (рис. 8.4), переходов от тяговых полос к задней опорной части тягового хомута (рис. 8.5), а также тяговых полос от середины внутренних сторон до перехода к задней опорной части (рис. 8.6), фиксируя на каждом переходе срабатывание сигнализаторов дефекта.

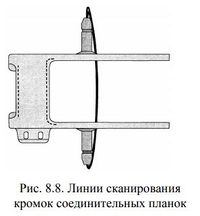

Контроль внутренних сторон тяговых полос со стороны соединительных планок

Устройство намагничивающее МСН 12-01 устанавливают с внешней стороны тягового хомута на расстоянии L/4 длины тяговой полосы от соединительных планок и сканируют внутренние поверхности тяговых полос (рис. 8.7) от середины до перехода к соединительным планкам и кромки соединительных планок с переходом к тяговым полосам (рис. 8.8).

Кроме того, феррозондовому контролю подвергаются переходы от приливов отверстия для клина к тяговым полосам (рис. 8.9). Срабатывание сигнализаторов дефекта фиксируется на каждом переходе. Контроль сочленения тяговой полосы с кронштейном Намагничивающее устройство МСН 12-01 устанавливают на внутренние поверхности тяговых полос на расстоянии L/4 длины тяговой полосы от соединительных планок (рис. 8.10) и выполняют сканирование сочленения тяговой полосы с кронштейнами (ушками).

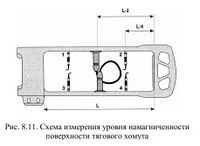

Контроль уровня напряженности магнитного поля тягового хомута

Подтверждение необходимого уровня намагниченности на поверхности тягового хомута осуществляется измерением напряженности магнитного поля (рис. 8.11) прибором для измерения напряженности магнитного поля МФ-107 (МФ-109) или прибором магнитоизмерительным феррозондовым комбинированным Ф-205.03 (Ф-205.30А) с подключением ФП-полемера МДФ 9504.30-02. Намагничивающее устройство МСН 12.01 устанавливается в середине внутренних поверхностей тяговых полос, при этом напряженность магнитного поля измеряется в точках, указанных на рис. 8.11. Измеренное значение напряженности магнитного поля на поверхности тягового хомута должно быть не менее 40 А/м (по крайней мере, в трех точках).

Магнитный контроль корпуса автосцепки

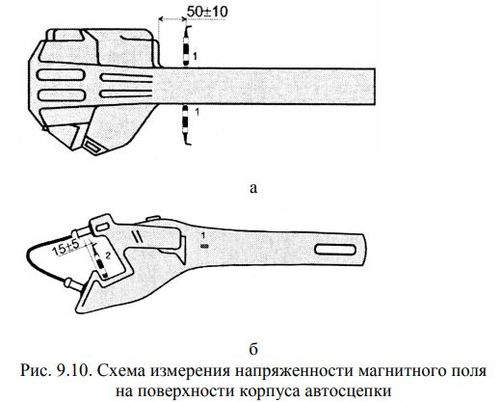

Контроль хвостовика корпуса автосцепки осуществляется способом остаточной намагниченности, зева корпуса автосцепки – способом приложенного поля [1 – 4] (Руководящий документ РД 32.149-2000. Феррозондовый метод неразрушающего контроля деталей вагонов / ВНИИЖТ. М., 2000. 159 с.). В данной работе настройку дефектоскопа производят с помощью стандартного образца СОП-НО-023. Номинальное значение градиента напряженности магнитного поля над искусственным дефектом устанавливается равным 12000 А/м 2 . Порядок настройки дефектоскопа см. в лабораторной работе 8, подразд. 8.1. Дефектоскопирование зон корпуса автосцепки выполняют феррозондовым преобразователем в следующем порядке.

Намагничивание корпуса автосцепки

Устанавливают два намагничивающих устройства МСН 11-01 на корпус автосцепки (рис. 9.1), через 7 – 9 с их снимают с корпуса автосцепки и проводят контроль способом остаточной намагниченности. При установке и удалении намагничивающих устройств следует избегать касания магнитными полюсами МСН 11-01 зон контроля, поскольку в местах касания полюсов на поверхности объекта контроля возникнут магнитные пятна, вызывающие ложное срабатывание дефектоскопа.

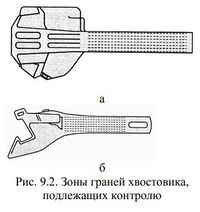

Контроль хвостовика автосцепки

Выполняют сканирование: четырех граней хвостовика с шагом 5 – 8 мм (рис. 9.2), по кромке отверстия для клина тягового хомута на расстоянии 5 – 10 мм от края кромки с обеих сторон хвостовика (рис. 9.3); с обеих сторон хвостовика в зоне перемычки между отверстием для клина тягового хомута и задней ударной частью хвостовика (рис. 9.4). Шаг сканирования устанавливают равным 5 – 8 мм; зон перехода от головной части корпуса автосцепки к граням хвостовика (рис. 9.5). При этом для дефектоскопа ДФ-201.1, Ф-205.03 или Ф-205.30А уменьшают значение порога срабатывания, настроенного по ОСО-НО-023, на 20 % (устанавливается в диапазоне значений 8000 – 8800 А/м 2 ). Общая длина контролируемой зоны перехода устанавливается в пределах 15 – 20 мм (см. рис. 9.5).

Контроль зон головной части корпуса автосцепки

Намагничивающее устройство МСН 12-01 устанавливают на головную часть корпуса автосцепки (рис. 9.6) и проводят контроль способом приложенного поля. Сканирование зон, подлежащих контролю, выполняют последовательно как бы «одной ниткой»:

- по верхним и нижним кромкам большого зуба (см. рис. 9.6);

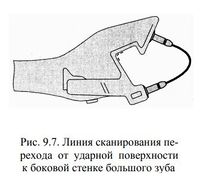

- переходу от ударной поверхности к боковой стенке большого зуба (рис. 9.7);

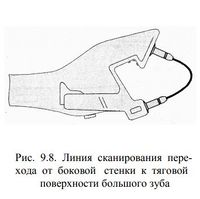

- переходу от боковой стенки к тяговой поверхности большого зуба (рис. 9.8);

- кромкам отверстия для замка и замкодержателя (рис. 9.9), фиксируя на каждом этапе сканирования срабатывание сигнализаторов дефекта