Колёсная пара тепловоза

Колесные пары являются важным узлом ходовой части, обеспечивающим взаимодействие локомотива с рельсовым путем. Колеса передают на рельсы вертикальные статические (вес) и динамические нагрузки. Колеса локомотивов во взаимодействии с рельсами реализуют продольные горизонтальные силы (силы тяги и тормозные).

Направляя движение подвижного состава в рельсовой колее, колеса передают поперечные горизонтальные (направляющие) силы. Именно с этим связана важная особенность ходовых частей железнодорожного подвижного состава, отличающая его от других видов наземного колесного транспорта: колеса жестко связаны с осью в один вращающийся как одно целое узел, называемый колесной парой.

Классификация

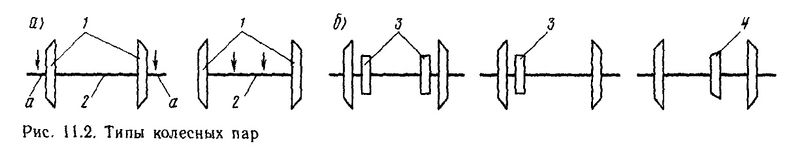

Колесные пары, состоящие из оси и двух колес, могут различаться по месту расположения на оси букс и подшипников, передающих на нее вертикальную нагрузку (рис. а). Они могут быть расположены снаружи колес 1 и опираться на выступающие наружные концы а оси 2, называемые шейками, или между колесами (опорные шейки в этом случае находятся на внутренней части оси). Первая схема делает более удобным обслуживание подшипников в эксплуатации и широко применяется на различных типах подвижного состава, в том числе и на большинстве тепловозов. Вторая схема, неудобная для обслуживания букс, применяется на паровозах, у которых на внешней поверхности колес размещаются детали приводного дышлового механизма. Такое же устройство имеют колесные пары некоторых промышленных тепловозов с гидропередачей и аналогичным приводом.

Локомотивные колесные пары имеют устройства для тягового привода. Их оси по существу являются валами, передающими на колеса вращающий момент. На ось момент передается обычно через тяговую зубчатую передачу (рис. 6). При цилиндрических зубчатых колесах 3 колесная пара может иметь симметричный двусторонний привод. Такую конструкцию имеют колесные пары ряда электровозов. На тепловозах из-за трудностей размещения тяговых электродвигателей соответствующей мощности применяется несимметричный (боковой) односторонний привод. У тепловозов с гидропередачей и карданным приводом ведущих колесных пар зубчатое колесо 4 укрепляется ближе к середине оси (центральный привод).

Колесные пары являются одними из наиболее ответственных деталей ходовых частей тепловозов. Конструкция и состояние колесных пар значительно влияют на плавность хода тепловоза и его воздействие на путь, на равномерность реализуемой колесной парой силы тяги и на величину сопротивления тепловоза движению. Безопасность движения любого типа подвижного состава во многом определяется именно этими же факторами: конструкцией и состоянием колесных пар.

Стандартизация

Типы, основные размеры и технические условия на изготовление колесных пар определяются государственными стандартами, а их содержание и ремонт — Правилами технической эксплуатации железных дорог (ПТЭ) и специальной Инструкцией по освидетельствованию, ремонту и формированию колесных пар локомотивов и электросекций (ЦТ-2306).

Типоразмеры

На большинстве отечественных тепловозов с нагрузкой от оси на рельсы до 225 кН применяются колесные пары с колесами диаметром J050 мм. На пассажирских тепловозах ТЭП70 колеса имеют диаметр 1220 мм. На опытных грузовых тепловозах с нагрузкой от оси на рельсы до 245 кН диаметр колес принят 1250 мм. Больший диаметр колес способствует снижению величины контактных напряжений в колесе и рельсе, уменьшает износ колес и увеличивает габариты пространства, которое может занимать тяговый электродвигатель. В то же время применение колес большего диаметра имеет и отрицательные последствия, главное из них — увеличение веса. Масса колесной пары с диаметром колес 1250 мм примерно на 500 кг больше, чем обычной (с диаметром колес 1050 мм).

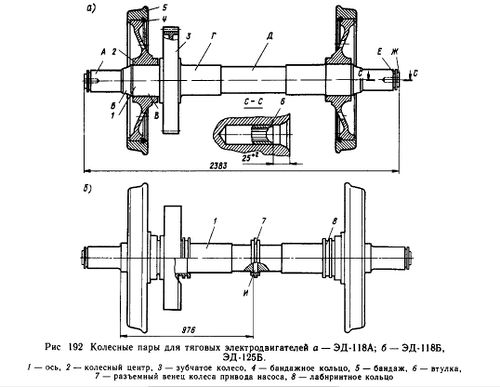

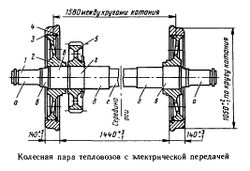

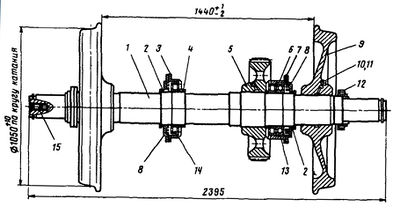

Колесные пары магистральных тепловозов с электрической передачей (2ТЭ10В, 2ТЭ116 и др.) имеют составные (бандажные) колеса. В такой конструкции на ось напрессованы колесные центры 2, а на последние в горячем состоянии насажены кольцевые бандажи 3. Между колесами размешается ведомое зубчатое колесо 5. Такая конструкция специфична для всех тепловозов с так называемым опорно-осевым подвешиванием тяговых электродвигателей.

Оси локомотивов

Оси тепловозов вытачивают из специальных кованых осевых заготовок углеродистой стали Ос.Л. Ось имеет круглое поперечное сечение с различными диаметрами по длине в зависимости от назначения ее частей. Наружные концевые шейки а служат для размещения на них буксовых подшипников. Наибольший диаметр имеют подступичные части в, на которые напрессованы колесные центры, и г, где сидит зубчатое колесо 5. Внутренние шейки д служат опорой для моторно-осевых подшипников тягового электродвигателя. Между наружными шейками и подступичными частями находятся промежуточные предподступичные части б, обеспечивающие постепенный переход от диаметра шейки (160 мм) к диаметру подступичной части (235 мм).

На ось в эксплуатации действуют знакопеременные нагрузки, и ее материал работает на усталость. Поэтому плавность переходов (галтелей) от одного диаметра к другому имеет большое значение, чтобы избежать концентрации напряжений и возможности появления так называемых усталостных трещин. Цилиндрические поверхности оси (кроме средней части е) и их галтели упрочняются накаткой стальными закаленными роликами при нажатии на ролик 30—40 кН.

Поверхности шеек оси после накатки шлифуют под посадку буксовых подшипников. По торцам оси в процессе обработки сверлятся центровые отверстия, в одно из которых затем вставляется втулка привода валика скоростемера. Оси различных тепловозов отличаются разными длинами шеек и предподступичных частей и исполнением торцовых частей шеек.

Колесные центры отливают из мартеновской стали 25 Л 111 центробежным способом. Наружная часть колесного центра — обод — и внутренняя — ступица — подвергаются механической обработке для сопряжения в последующем соответственно с бандажом и осью. Конструкции колес и колесных центров различаются по исполнению части, соединяющей обод и ступицу в одно целое. Обычно это диск — плоский или с небольшой конусностью (см. рис.). Такие колеса называют дисковыми. При большом диаметре дисковое колесо оказывается чрезмерно тяжелым. На тепловозе 2ТЭ121 применены спицевые колеса, в которых обод и ступица колесного центра соединены спицами.

Бандаж

Бандажи прокатываются из специальной бандажной стали. Новым бандажам в процессе изготовления после механической обработки придается определенная форма наружной поверхности — поверхности катания, имеющей важное значение для рационального взаимодействия колеса и рельсового пути. Стандартный профиль (сечение) бандажа (см. рис.) состоит из гребня а и двух конических поверхностей: основной — с конусностью 1:10 (уклон 1:20) и боковой — с конусностью 1:3,5 (уклон — 1:7), а также торцовой фаски под углом 45°. Внутренняя поверхность бандажа цилиндрическая с буртиком б для упора обода колесного центра и пазом в для пружинного кольца 4 (см. рис. выше), фиксирующего бандаж на ободе.

Стандартная ширина тепловозных бандажей 140 мм, толщина нового бандажа 75 мм, планируется применение бандажей толщиной 85 мм. Гребень (реборда) направляет движение колеса по рельсовой колее и предохраняет колесную пару от схода с рельсов. Конусность поверхности катания способствует центрированию колесной пары в рельсовой колее и облегчает прохождение кривых участков пути. Колесо, бегущее по наружному рельсу, катится по нему окружностью большего диаметра, чем внутреннее колесо, и, следовательно, проходит несколько больший путь по дуге большего радиуса. В результате колесная пара устанавливается при движении в кривой по ее радиусу, что способствует движению без проскальзывания и повышенного износа. Конусность внешней части бандажа (конусность 1:3,5) и фаска облегчают прохождение стрелочных переводов.

Бандаж является наиболее изнашиваемой частью колесной пары. Основным видом его износа является прокат поверхности катания, т. е. потеря правильной формы ее профиля, а также износ (подрез) гребня.

В связи с коничностью поверхности катания колеса его диаметр и толщину бандажа, а также и величину проката измеряют в условной средней плоскости — по так называемому кругу катания — на расстоянии 70 мм от внутренней грани бандажа. Расстояние между кругами катания двух колес составляет 1580 мм (с допусками +1, —3 мм).

По мере износа и достижения предельных значений проката и толщины гребня колесные пары подвергаются обточке бандажей, при которой восстанавливается их первоначальный профиль. При этом, естественно, уменьшается толщина бандажей и диаметр круга катания колес. Предельные нормы износа и толщины бандажей установлены ПТЭ. Достигшие предельной толщины бандажи заменяются новыми, что продляет срок службы всей колесной пары.

На маневровых тепловозах ТГМЗА, поездных ТГ16 и дизель-поездах ДР1 колесные пары имеют безбандажные цельнокатаные колеса, поверхность катания которых составляет одно целое с колесным центром. Такая конструкция позволяет уменьшить массу колесной пары и снизить трудоемкость ее изготовления. Однако по достижении предельной толщины обода такая колесная пара должна сниматься с эксплуатации.

Зубчатые колёса

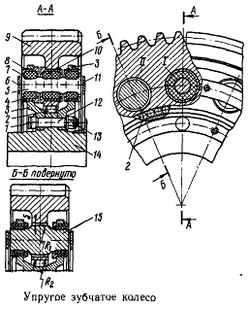

Зубчатое колесо 5 колесной пары (см. рис. выше) является ведомым, оно входит в зацепление с ведущей шестерней, находящейся на валу тягового электродвигателя. Ведомое зубчатое колесо колесных пар всех серий отечественных тепловозов изготовлено из хромоникелевой стали 45ХН. Оно состоит из ступицы, диска и обода, выполненного в виде зубчатого венца, имеющего 75 прямых зубьев модуля 10 мм. Отверстие в ступице шестерни имеет со стороны колесного центра на длине 20 мм расточку с конусностью 1:20, облегчающую посадку зубчатого колеса на ось и способствующую уменьшению концентрации напряжений. На посадочной поверхности в середине имеется кольцевая канавка шириной 10 мм, предназначенная для облегчения демонтажа зубчатого колеса. Канавка сообщается с резьбовым отверстием в теле ступицы, через которое под ступицу нагнетается масло под давлением при спрессовке зубчатого колеса. Аналогичные устройства, облегчающие монтаж и демонтаж, имеют и колесные центры. Со стороны средней части оси ступица имеет выточку, в которую запрессовано штампованное масло-отбойное кольцо, предотвращающее попадание смазки из кожуха зубчатой передачи в моторно-осевые подшипники тягового электродвигателя. Рабочая поверхность зубьев колеса закаливается токами высокой частоты, впадины зубьев упрочняются накаткой.

На тепловозах 2ТЭ10В (а также на 2ТЭ116) применяются колесные пары с упругими зубчатыми колесами. Такое колесо имеет сложную конструкцию и состоит из многих деталей. Основные из них: зубчатый венец 9, ступица 14, тарелки 3 и упругие резинометаллические комплекты. Тарелки 3 присоединены к диску ступицы 14 при помощи восьми втулок 12 на тугой посадке и стянуты болтами 1 с гайками 13 и шайбами.

Зубчатый венец 9 соединен с тарелками 3 шестнадцатью резинометаллическими комплектами I и II, равномерно и поочередно расположенными по окружности. Упругий комплект представляет со-бой стальной палец с насаженными на него резиновыми втулками-амортизаторами, на которые в свою очередь напрессованы стальные втулки. Таким образом каждый резиновый амортизатор находится между двумя металлическими деталями: пальцем и втулкой. В конструкции зубчатого колеса применены упругие комплекты двух типов: с тремя (I) и двумя (II) резиновыми амортизаторами. Тройной комплект I состоит из пальца 5, двух крайних амортизаторов 7 с втулками 4, вставленными в отверстия тарелок 3, и среднего амортизатора 10, втулка которого вставлена в отверстие зубчатого венца 9. Посадка всех втулок скользящая, втулки фиксируются в отверстиях тарелок и венца пружинными стопорными кольцами 8, препятствующими продольному смещению резинометаллического комплекта. Двойной комплект II не имеет среднего амортизатора, средняя часть его пальца 15 имеет больший диаметр и установлена в отверстие венца 9 с радиальным зазором 5 мм. Наружная поверхность средней части пальца 15 не цилиндрическая, а бочкообразная (R1=270 мм). Тангенциальная нагрузка от зубчатого венца воспринимается вначале восемью тройными комплектами I. Они имеют меньшую жесткость. После их деформации при смещении зубчатого венца примерно на 1° выбирается зазор между пальцами 15 и отверстиями венца и нагрузка от венца воспринимается восемью двойными комплектами II, амортизаторы которых имеют более высокую жесткость.

Таким образом, благодаря различной упругости амортизаторов комплектов I и II зубчатое колесо имеет переменную тангенциальную жесткость.

Для предотвращения выпадания пальцев и втулок в случае повреждения амортизаторов служат кольца 6 и II, приклепанные к тарелкам 3. Центровка венца относительно ступицы и радиальная жесткость колеса обеспечиваются установкой между ними (сплошь по окружности) коротких роликов 2. Благодаря бочкообразности наружной поверхности диска ступицы (R2 = 300 мм) и при наличии боковых зазоров между диском венца и тарелками 3 зубчатый венец может самоустанавливаться, обеспечивая равномерный контакт зубьев шестерен тягового редуктора при перекосах вала тягового электродвигателя относительно оси колесной пары. Применение упругих зубчатых колес повысило надежность работы и срок службы тягового редуктора и улучшило условия работы тяговых электродвигателей за счет значительного снижения величины динамических усилий в передаче при движении тепловоза.

Колесные пары тепловозов с гидравлической передачей

Колесные пары тепловозов с гидравлической передачей отличаются от вышерассмотренных только устройствами для передачи вращающего момента.

На тепловозах ТГМ1 с дышловым приводом ведущих осей и с размещением их в жесткой раме конструкция колесных пар иная. Оси имеют не внешние, а внутренние буксовые шейки. В колесные центры установлены пальцы кривошипов, на которые навешиваются дышла, передающие осям вращающий момент от вала дизеля.

На тепловозах ТГМЗ, ТГМ4 имеющих карданно-редукторный привод, ведомое зубчатое колесо насаживается не рядом с колесным центром, а ближе к средней части оси, что позволяет по обе стороны от него на оси разместить опорные подшипники осевого редуктора.

Колесная пара тепловозов ТГМЗ, ТГМ4 сформированы тепловым способом. На оси напрессованы цельнокатаные колеса 9, осевое зубчатое колесо 5, два подшипниковых узла, на которые опирается осевой редуктор.

На предподступичные части оси напрессованы лабиринтные кольца уплотнения букс. В отверстие оси запрессована втулка 15 для привода скоростемера. При подкатке новых колесных пар под тепловоз или их переточке разница диаметров по кругу катания колес не должна превышать 1 мм. На цельнокатаном колесе по внутреннему диаметру обода сделана про точка диаметром 920 мм и глубиной 5 мм, которая является базовой для замера толщины обода колеса.

Формирование колесных пар

Это процесс сборки колесных пар из новых элементов при их изготовлении. Формирование колесной пары тепловоза начинается с посадки на ось зубчатого колеса (или его ступицы).

Прочность посадки обеспечивается натягом, т. е. превышением диаметра подступичной части оси над диаметром отверстия в ступице на 0,12—0,16 мм. Посадка осуществляется тепловым способом в горячем состоянии (шестерня нагревается до температуры не выше 200 °C). Предварительно подступичная часть оси покрывается тонким слоем (не более 0,02 мм) лака (клея) ГЭН-150(В). Это покрытие исключает непосредственный контакт металла оси и ступицы и предохраняет обе поверхности от коррозии. При изготовлении колесных пар тепловозов ТЭЗ применялась и холодная (прессовая) посадка шестерен на ось с усилием 500—800 кН.

Прочность посадки проверяется на прессе. После остывания шестерни она при продольном усилии до 700 кН не должна сдвигаться. Ось с шестерней запрессовывают в колесные центры на прессе в холодном состоянии. Очищенные посадочные поверхности оси и центра предварительно смазывают расти-тельным маслом. Натяг лежит в пре-делах 0,18—0,30 мм. Усилие в конце запрессовки колесного центра составляет 950—1400 кН (при запрессовке колесного центра с бандажом — 1100— 1500 кН).

Для контроля за прочностью посадки на ось колесных центров пресс, на котором формируется колесная пара, оборудован манометром, автоматически записывающим давление запрессовки в виде так называемой диаграммы запрессовки, которая приобщается к паспорту колесной пары. При нормальной посадке кривая запрессовки выглядит плавной, монотонно нарастающей кривой. При формировании колесных пар пассажирских тепловозов для посадки колесных центров применяют тепловой способ.

У колесных пар должно быть строго соблюдено расстояние между внутренними гранями бандажей — 1440 мм (с отклонениями не более + 1, —3 мм); при этом необходимо, чтобы колесные центры находились на одинаковом расстоянии от середины оси (разность этих расстояний не должна быть больше 2 мм).

Бандаж насаживается на обод колесного центра в нагретом состоянии (до температуры 250—300 °C). Натяг составляет 1,1 —1,45 мм. При нагревании внутренний диаметр бандажа увеличивается и превышает диаметр обода на 1,2—1,5 мм, это позволяет свободно опустить колесный центр в бандаж, до упора в буртик на его внутренней поверхности. При медленном остывании бандаж плотно сжимает центр. Пока температура бандажа не упала ниже 200 °C, в паз бандажа заводят кольцо и обкатывают прижимной бурт бандажа для плотного охвата кольца.

Таким образом, упорный буртик препятствует смещению бандажа в одну сторону, а пружинное кольцо 4 — в другую. Для последующего контроля неподвижности бандажа относительно колесного центра на боковой поверхности бандажа накернивают по дуге несколько лунок, а на ободе колесного центра тупым зубилом делают риску глубиной 1 мм против средней лунки. Чтобы контрольные отметки легко было найти в условиях эксплуатации, на месте их расположения наносят полосу шириной 25 мм: на бандаже красной краской, а на ободе белой.

На деталях колесных пар: осях, бандажах, колесных центрах и зубчатых колесах в процессе их изготовления и формирования выбиваются клейма, предусмотренные инструкцией ЦТ-2306. На вновь сформированных колесных парах центры окрашивают черной масляной краской, а наружные грани бандажей — белой

Литература

Тепловозы: Основы теории и конструкция: Учеб, для техникумов/В. Д. Кузьмич, И. П. Бородулин, Э. А. Пахомов и др.; Под ред. В. Д. Кузьмича,—2-е изд., перераб. и доп—М.: Транспорт, 1991.—352 с.