Генеральный план вагоноремонтных предприятий: различия между версиями

(Новая страница: «{{#seo: |keywords= полезная информация про Генеральный план вагоноремонтных предприятий |descriptio…») |

(нет различий)

|

Версия 20:02, 5 ноября 2020

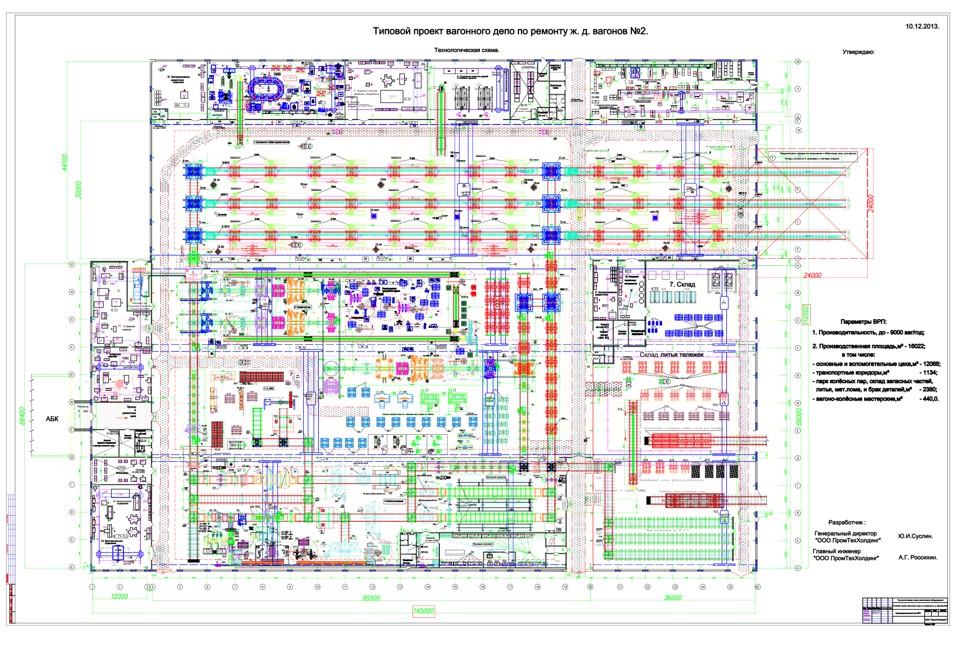

Генеральный план вагоноремонтного предприятия. Параметры и показатели требования к размещению производственных участков.

Требования к генеральному плану

Требования к генеральному плану: 1. Взаимное расположение зданий и сооружений, обеспечивающих поточность производства и кратчайшие пути передвижения ремонтируемых вагонов. 2. Возможность максимального объединения производственных помещений и устройств в одном здании 3. Расположение зданий и сооружений по отношению к сторонам света и направленности ветра, обеспечивающих более благоприятные условия для их естественного освещения и аэрации. 4. Наибольшая обеспеченность перемещения грузов техническим транспортом и наименьшая протяженность энергетических коммуникаций. 5. Выполнение правил и норм пожарной безопасности, санитарно-технической, гражданской обороны и охраны окружающей среды. 6. Расположение складов легко воспламеняемых материалов по отношению к другим зданиям с неветряной стороны. 7. Максимальное использование территории депо под застройку зданий, помещений, с тем чтобы коэффициент плотности застройки был не менее 0,4 а коэффициент использования площади не менее 0,7-0,8. 8. Возможность расширения зданий, особенно главного корпуса с наименьшими затратами без нарушения основной идеи генерального плана и без сноса ранее возведенных капитальных зданий. 9. Безопасное по наикратчайшим расстояниям пешеходного движения работников до бытовых и рабочих мест без пересечения или с наименьшим количеством пересечений потоков грузов или ремонтируемых вагонов. 10. Двухстороннее примыкание проектирования вагоноремонтных депо и железнодорожных станций без пересечения главных путей и создания угловых потоков при подаче вагонов в ремонт и уборку после ремонта. 11. Обеспечение рациональных приоритетных транспортных и инженерных сетей на территории депо. 12. Создание единого архитектурного ансамбля Вспомогательные помещения, размещенные в отдельных зданиях, должны соединяться с производственным корпусом или отапливаемым корпусом.

Требования размещения

Необходимо предусмотреть требуемую ширину дорог:

- Автомобильных двухсторонних – 6 м.

- Автомобильных односторонних – 4,5 м.

- Ширина железнодорожных въездов – 4,8м

- Ширина пешеходных дорожек для каждой полосы – 0,75 м.

На схеме генерального плана должны быть предусмотрены:

- Площадки отдыха

- Площадки для хранения автомобилей

- Озелененные территории, их площадь должны составлять не менее 15% депо при плотности застройки до 50%, если свыше 50% то не менее 10%.

Масштабы генерального плана

- 1:500

- 1:1000

Дополнительные сооружения:

- Котельные

- Обдувочные устройства

- Парк колесных пар и тележек

- Открытая площадка или контейнеры для хранения металлолома и стружки

- Трансформаторная подстанция

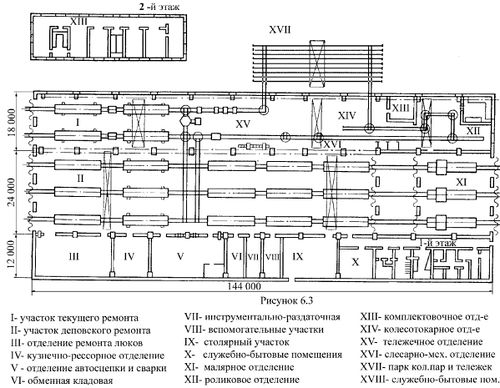

Технологические требования:

- Подача вагонов в вагоносборочный участок с одного конца здания, а выпуск из другого по принципу сквозного потока.

- Все производственные подразделения стоит размещать как можно ближе к позициям, где они заменяются, или после ремонта вновь устанавливаются

- В отделениях, где проводится предварительный подогрев, используются печи, необходимо изолировать от других отделений огнестойкой перегородкой; от таких как кузнечное отделение, ремонт автосцепок.

- В пассажирских депо предусматривается отделение по ремонту установок для кондиционирования воздуха.

- Инструментальные раздаточные всех типов необходимо размещать, в средней части здания. Столярные отделения должны иметь отдельные выходы и располагаться с торцевых концов здания.

- Малярный участок рекомендуется располагать на продолжении вагоносборочного.

- Подготовка вагонов к ремонту, очистительные участки следует располагать вне главного корпуса, на отдельных выделенных участках.

Производственная мощность

Производственная мощность – это максимально возможный выпуск предприятия продукции за определенный период времени, заранее установленной номенклатуре и ассортименту при полной загрузке оборудования и производственных площадей. Мощность измеряется в технических единицах, в которых происходит выпуск продукции (год, месяц, квартал, смена).

Классификация мощности

По уровням расчёта

Мощность классифицируется по уровням расчёта:

- По технологическому оборудованию (Станки, печи, прессы, краны, сварочное оборудование);

- По структуре предприятия (цех, участок, отделение);

- Целевые мощности производства

По видам

Мощность производства по видам:

- Проектная

- Текущая

- Резервная

Проектная мощность определяется в процессе проектирования или реконструкции.

Текущая мощность – фактическая мощность, которая формируется в соответствии с требованиями режима.

Резервная – формируется в отрасли, возникает в отраслях, где возникают пиковые нагрузки (Электроэнергетика).

Мощность по специализации основных цехов.

- Предметная

- Технологическая

Предметная – выпуск готовой продукции, осуществляемой каждым отдельным цехом, а мощность определяется суммой мощностей этих цехов.

Технологическая- когда изготовленная продукция осуществляет последовательное прохождение через весь цех, тогда производственная мощность определяется по мощности ведущих цехов, а мощность цехов по мощности ведущего оборудования.

Узкое место – цех, участок, группа оборудования пропускная способность которых, наименьшая по сравнению с производственными возможностями других цехов.

Факторы, определяющие производственную мощность:

- Номенклатура количества выпускаемой продукции

- Количество установленного оборудования, площадей и цехов.

- Время работы оборудования

- Трудоемкость единицы продукции

- Специализация предприятия.

Общий принцип работы вагонного депо:

- Приемка вагона в ремонт

- Отчистка вагонов

- Разборка вагона

На этом этапе в вагоносборочном участке:

- Ремонт кузова, сварочные работы

- Общая сборка

- Выходной контроль

- Окраска

На этом же этапе ремонта сборочных узлов и деталей:

- Мойка деталей сборочных узлов

- Дефектация

После проведения дефектации, существует три дальнейших пути сборочного узла или детали вагона:

- Брак, его отправляют в металлолом

- В ремонт, их отправляют в ремонтное депо, затем в сборку

- Годная деталь, также отправляют в сборку.

После проведения данных операций деталь или сборочный узел ожидает также выходной контроль.

Определение размеров производственного участка

Для определения размеров производственного участка необходимо проанализировать следующие параметры:

- Перечень подразделений

- Определение перечня помещений, в которых должны размещаться подразделения:

- Определенное место расположения подразделений в помещении.

Компоновка производственных зданий:

На компоновочном плане указывают расположение производственных участков, складских и вспомогательных помещений, трансформаторных подстанций, тепловых пунктов, а также основных проездов и габаритных размеров зданий, снаружи и внутри, перегородки, подвалы и антресоли. На свободном поле показывают разрез здания, с указанием высоты от пола до низа несущих конструкций, а также с мостовыми кранами до головки рельс. На компоновочном плане не располагают технологическое оборудование, необходимо учесть противопожарные и санитарные требования. Для правильного определения габаритных размеров отдельных участков возникает необходимость укрупнить проработанные планировки на этих участках. Выбор варианта компоновки должен основываться на анализе и сопоставлению приведенных затрат. Учитывая как стоимость строительства здания, так и затрат по транспортировке деталей изделия, также необходимо учитывать ряд факторов, не поддающихся расчёту. Освещённость, проветривание, и.т.п. При проектировании необходимо принимать пролёты кратные 12 и 18 метрам с шагом колон 8 и 12 метров.