Магнитопорошковый метод неразрушающего контроля: различия между версиями

| Строка 3: | Строка 3: | ||

|description= Магнитопорошковый метод неразрушающего контроля | |description= Магнитопорошковый метод неразрушающего контроля | ||

}} | }} | ||

| + | |||

| + | {{XK|Wikirail|Главная|Категория:Техническая диагностика подвижного состава|Техническая диагностика подвижного состава|Категория:Магнитопорошковый метод неразрушающего контроля|Магнитопорошковый метод неразрушающего контроля }} | ||

__TOC__ | __TOC__ | ||

Текущая версия на 11:30, 15 марта 2021

Общие сведения

Магнитопорошковый контроль основан на притяжении магнитных частиц силами неоднородных магнитных полей, возникающих над дефектами в намагниченной детали, с образованием в зонах дефектов индикаторных рисунков в виде скоплений магнитных частиц. Наличие и протяженность индикаторных рисунков регистрируют визуально, а также с помощью оптических приборов или автоматическими устройствами обработки изображения. Основные положения МПК приведены в ГОСТ 21105-87. Общие требования к средствам и методикам проведения МПК при всех видах планового ремонта вагона на предприятиях ОАО «РЖД» изложены в руководящем документе РД 32.159-2000 (Магнитопорошковый метод неразрушающего контроля деталей вагонов / ВНИИЖТ. М., 2000). МПК позволяет обнаруживать поверхностные и подповерхностные дефекты типа нарушения сплошности металла: трещины различного происхождения, флокены, закаты, надрывы, волосовины, расслоения, дефекты сварных соединений в деталях, изготовленных из ферромагнитных материалов.

Требования для проведения магнитопорошкового контроля

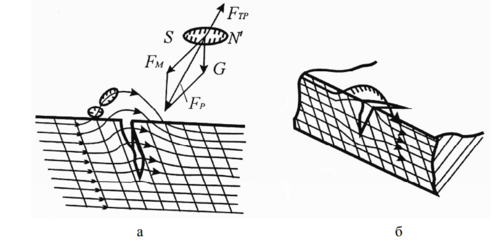

Необходимым условием применения МПК для выявления дефектов является наличие доступа к объекту контроля для намагничивания, обработки индикаторными материалами и оценки качества. Для обнаружения дефектов данным методом на контролируемые участки намагниченной детали наносят ферромагнитные частицы, имеющие удлиненную форму. В магнитном поле каждая частица намагничивается и становится диполем с четко выраженными магнитными полюсами N и S на концах. Вдали от дефекта магнитное поле однородно. Это означает, что в каждой его точке напряженность Н одинакова по величине и направлению, и взаимодействие полюсов N и S каждой частицы с напряженностью поля дефекта образует пару сил, момент которых разворачивает частицу и устанавливает ее ось по направлению Н.

В зоне дефекта (по обе стороны и над дефектом) поле искажено (рис. 1), оно неоднородно, т. е. напряженность у обращенных к краям дефекта полюсов частицы имеет большее значение, чем у других, поэтому на частицы кроме вращающих моментов действуют пондеромоторные (магнитные) силы Fm, стремящиеся втянуть их в область с более высоким значением напряженности, что перемещает частицы к краям дефекта, где концентрация магнитных линий наибольшая. Эффективность МПК зависит от магнитных характеристик материала, формы и размеров объекта, шероховатости его поверхности, наличия и уровня поверхностного упрочнения, толщины немагнитных покрытий, местоположения и ориентации дефектов, напряженности магнитного поля и его распределения на поверхности дефектов, угла между направлением намагничивающего поля и плоскости дефектов, свойств магнитного индикатора и способа его нанесения на объект контроля, а также способа и условий регистрации индикаторного рисунка выявляемых дефектов. Основное значение здесь имеют напряженность и градиент поля. Величина χ зависит от формы и материала частицы, в частности, если она имеет удлиненную форму, то ее значение тем больше, чем больше отношение длины частицы к размеру ее в поперечнике.

Принцип действия

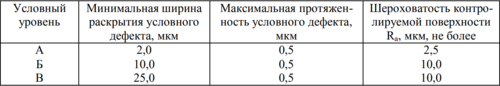

Совокупное действие магнитной силы Fm (см.рис.1) и силы тяжести G частицы образует результирующую силу Fp. Действие этих сил для перемещения частиц порошка является необходимым условием, а достаточным – их подвижность, которая зависит от сил трения Fтр. Применяют нанесение на контролируемую поверхность ферромагнитного порошка «сухим» способом, «мокрым», или способом магнитной суспензии, и способом магнит гуммированной пасты. В последних двух способах силы трения значительно уменьшены по сравнению с первым. При «сухом» способе магнитный порошок наносят распылением или способом воздушной взвеси, когда частицы находятся в воздухе и образуют воздушную взвесь. Последний рекомендуется применять при выявлении подповерхностных дефектов, а также дефектов под слоем немагнитного покрытия толщиной от 100 до 200 мкм; его наносят в камерах с отсасывающим вентиляционным устройством, обеспеченным фильтром для улавливаемого отсасываемого порошка. В магнитной суспензии частицы взвешены в жидкости. Ее наносят поливом, распылением или погружением в ванну. Рекомендуется обеспечивать условия для стекания магнитной суспензии с контролируемой поверхности. Магнит гуммированную пасту приготавливают и применяют в соответствии с рекомендациями поставщика. Таким образом, частицы порошка, перемещаясь к дефекту, накапливаются у его краев, формируя изображение дефекта, которое выявляется при осмотре детали. Наиболее контрастное изображение дают усталостные поверхностные трещины. Ширина валика из осевшего порошка значительно превышает ширину (раскрытие) трещины. МПК отличают высокая чувствительность, наглядность, простота реализации и относительно высокая производительность контроля. Потенциально метод позволяет выявлять трещины с раскрытием 1 мкм, глубиной 10 мкм и более и протяженностью 0,5 мм. Чувствительность МПК характеризуется условными уровнями чувствительности по ГОСТ 21105-87 (табл. 1).