Факторы, влияющие на чувствительность контроля: различия между версиями

| Строка 3: | Строка 3: | ||

|description= Факторы, влияющие на чувствительность контроля | |description= Факторы, влияющие на чувствительность контроля | ||

}} | }} | ||

| + | |||

| + | {{XK|Wikirail|Главная|Категория:Техническая диагностика подвижного состава|Техническая диагностика подвижного состава|Категория:Магнитопорошковый метод неразрушающего контроля|Магнитопорошковый метод неразрушающего контроля }} | ||

__TOC__ | __TOC__ | ||

Текущая версия на 11:33, 15 марта 2021

Направление намагничивания

Направление намагничивания детали при магнитопорошковом контроле оказывает существенное влияние на чувствительность контроля. Картина выявляемости усталостных и шлифовочных трещин, полученная на основе исследований и многолетнего опыта контроля деталей, показала следующие зависимости:

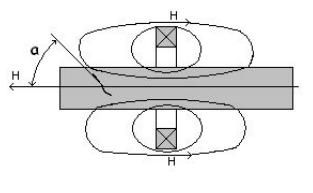

- при а = 0 – 10° трещины не выявляются, так как силовые линии поля не прерываются на дефекте и не образуют магнитного поля рассеяния дефекта;

- при а = 0 – 30° выявление трещин не гарантируется;

Неконтр. зоны

- при а = 30 – 80° трещины выявляются гарантированно, однако при а = 60 – 80° индикаторный рисунок выявляется более четко;

- при а = 80 – 90° достигается максимальная чувствительность контроля, где а – угол между вектором напряженности магнитного поля и наиболее вероятным направлением возникновения дефекта.

Если направление вероятных трещин неизвестно, то деталь последовательно намагничивают в двух направлениях, производя после каждого намагничивания нанесение суспензии и осмотр.

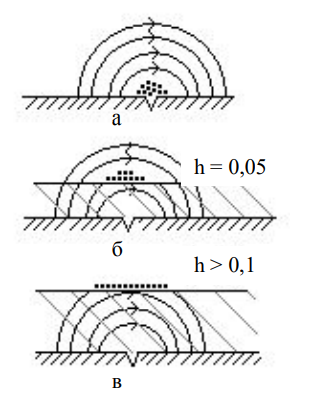

Для выявления зигзагообразной трещины необходимым условием является а ³ 30° направления намагничивающего поля к звеньям такой трещины. Толщина немагнитного покрытия. При наличии немагнитного покрытия на поверхности проверяемой детали (краски, грязи и т. п.) чувствительность магнитопорошкового контроля снижается. Это уменьшение чувствительности в первом приближении можно показать на примере рис. 1. Если толщина немагнитного покрытия не превышает 0,03 мм, то чувствительность метода не уменьшается, над трещинами образуется четкий индикаторный рисунок. Немагнитное покрытие такой толщины не удаляют при подготовке детали к контролю. При толщине покрытия 0,03 – 0,1 мм чувствительность метода снижается, крупные трещины выявляются в виде размытых полос, а над мелкими трещинами порошок не осаждается. Поэтому такое покрытие для магнитопорошкового контроля удаляют или контроль проводят в приложенном поле. При толщине покрытия более 0,1 мм трещины обнаруживают с применением специально разрабатываемых методик и высокочувствительных индикаторов.

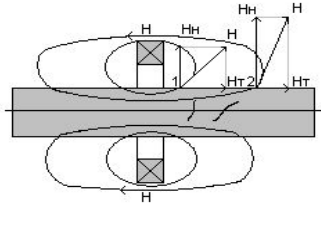

Соотношение нормальной и тангенциальной составляющих поля. Зона достаточной намагниченности. Вектор напряженности магнитного поля Н в любой точке на поверхности намагниченной детали может быть разложен на две составляющие: Нт – тангенциальную (направленную по касательной к поверхности детали) и Нн – нормальную (направленную перпендикулярно к поверхности детали). Магнитное поле над дефектом формируется тангенциальной составляющей поля. Рассмотрим влияние соотношения составляющих поля Нт и Нн на выявление дефектов. Представим себе намагниченный с помощью соленоида образец (рис. 3). Действующее магнитное поле соленоида покажем в виде двух замкнутых силовых линий, расположенных на некотором удалении друг от друга. Естественно, что при удалении от соленоида магнитное поле уменьшается. Проведем касательные к линиям поля соленоида в местах выхода силовых линий на поверхность детали в точках 1 и 2, обозначив направление вектора Н. Разложим вектор Н в точках 1 и 2 на составляющие поля Нт и Нн. Выполнив разложение, видим, что в точке 1, которая ближе к соленоиду, величина вектора Нт больше, чем Нт в точке 2, и, наоборот, по мере удаления от соленоида уменьшается величина вектора Нн. Опытным путем определено, что для выявления дефектов необходимо выполнение условия Нн/Нт < 3.

Следует дать понятие о зоне достаточной намагниченности, которая характеризуется расстоянием от источника магнитного поля и в которой возможно выявление дефектов. Зона ДН определяется несколькими факторами: величиной тангенциальной составляющей Нт на поверхности контролируемой детали, соотношением Нт и Нн, мощностью источника магнитного поля, взаимным расположением источника магнитного поля и контролируемой детали, формой, размером и материалом контролируемой детали.