Газогенераторный тепловоз: различия между версиями

| Строка 39: | Строка 39: | ||

== См. также == | == См. также == | ||

| − | * [[ | + | * [[Атомный локомотив]] |

Версия 07:05, 15 июля 2020

ГАЗОГЕНЕРАТОРНЫЙ ТЕПЛОВОЗ - тепловоз, работающий на искусственном газе, полученном при газификации твердого топлива. Первый опытный газогенераторный тепловоз ТЭ1Г мощностью 735 кВт (1000 л. с.) был построен в России в 1951 г. (проект ПКБ ЦНИИ МПС) на опытном заводе института.

Общие сведения

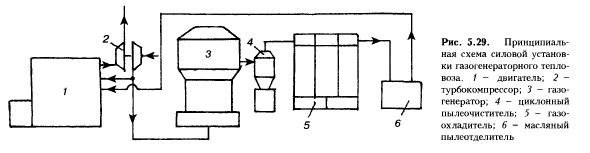

Организация работ по использованию на тепловозах твердого топлива была связана с ограниченными возможностями производства дизельного топлива в стране в конце 40-х гг. Двигатель тепловоза ТЭ1Г работал на генераторном газе с подачей для воспламенения и повышения калорийности газовоздушной смеси 15-25% дизельного топлива (в зависимости от нагрузки). На холостом ходу дизель работал на жидком топливе. Принципиальная схема силовой установки газогенераторного тепловоза показана на рис. 5.29.

Принцип работы

При работе двигателя на смешанном топливе воздух из турбокомпрессора разветвляется на два потока, большая часть которого (около 75%) поступает в двигатель, а меньшая – в газогенератор. По пути воздух увлажняется паром, который вырабатывается в пароводяной рубашке газогенератора. Паровоздушная смесь, проходя через газогенератор, газифицирует топливо. Образующийся при этом шлак удаляется из зоны реакции механизированной колосниковой решеткой. Полученный газ проходит через циклонный пылеочиститель, газоохладитель, масляный пылеотделитель и затем поступает в двигатель. Все оборудование для приготовления генераторного газа размещается в тендере, кузов которого имеет конструкцию типа кузова рефрижераторного вагона. На газогенераторных тепловозах использовался антрацит марки AM (фракция 13-25 мм), что снимало проблему очистки газа от смолы в случае использования других видов твердого топлива. Средний состав генераторного газа: С02 7,26%; СО 26,0%; Н2 15,32%; СН4 0,318%; 02 0,43%; N2 50,67%. Калорийность газа Qh = 1200 ккал/м3. Кпд газогенераторной установки составлял 72-75%, кпд тепловоза -порядка 20%. На смешанном топливе двигатель развивал такую же мощность, как при работе на одном жидком топливе.

На основании положительных результатов, полученных при реостатных и поездных испытаниях, было принято решение о постройке партии газогенераторных тепловозов на базе тепловозов ТЭ1 и ТЭ2. На Улан-Удэнском паровозоремонтном заводе было построено 15 газогенераторных тепловозов ТЭ1Г, на Харьковском заводе транспортного машиностроения на базе тепловоза ТЭ2 был изготовлен газогенераторный тепловоз ТЭ4 мощностью 1470 кВт (2000 л. с). Все тепловозы эксплуатировались в грузовом движении на Приволжской железной дороге (депо Верхний Баскунчак) около 10 лет. Среднемесячные пробеги газогенераторных тепловозов находились примерно на уровне пробегов серийных тепловозов. Среднегодовой расход жидкого топлива тепловозов ТЭ1Г последней партии выпуска составлял 27-37% от расхода серийными тепловозами.

Заправка

Для заправки газогенераторов тепловозов углем использовался бункер, который заранее заполнялся углем при помощи грейфера. При подходе тендера тепловоза под бункер открывалась задвижка и уголь в течение 1-2 мин наполнял бункер газогенератора. Запас топлива в бункере газогенератора на тепловозах ТЭ1Г составлял 5 т, а на ТЭ4 -9 т, что обеспечивало безэкипировочный пробег тепловозов 500-600 км. Расход условного топлива тепловозами ТЭ1Г на измеритель перевозочной работы (кг/10 тыс. ткм брутто) был в 3 раза меньше, чем у паровозов ША, которые до введения тепловозной тяги работали на том же тяговом плече.

В ходе доводки конструкции основных узлов газогенераторных тепловозов были разработаны следующие технические решения: эффективный способ организации рабочего процесса газодизеля, метод управления процессом газификации твердого топлива, тонкая очистка газа от пыли в самоочищающихся масляных фильтрах, методы защиты металла от коррозии и др.

Испытания

В 1959 г. были проведены реостатные и поездные испытания двух газогенераторных тепловозов ТЭ1Г на железных дорогах Китая. В качестве топлива были использованы антрацит и полукоксующиеся угли, обладающие высокой реакционной способностью и газификационными свойствами; высокая температура плавления золы всех испытанных углей позволила вести процесс их газификации при наивыгоднейших присадках водяного пара, что также способствовало получению газа постоянной калорийности в широком диапазоне нагрузок. При поездных испытаниях тепловозов расход жидкого топлива составлял около 19% по сравнению с работой дизелей только на жидком топливе. Расход условного топлива на измеритель перевозочной работы у газогенераторных тепловозов был в 3 раза меньше, чем у паровозов, работавших в тот же период на том же участке.

С открытием новых месторождений нефти и развитием нефтеперерабатывающей промышленности отпадает необходимость использования на тепловозах твердого топлива. Приобретенный опыт может быть востребован при сокращении добычи нефти.