Кузов локомотива

В кузовах электровозов размещено различное оборудование, находятся посты управления (кабины машиниста). Основную часть кузова вагонов электропоездов занимают салоны, в которые пассажиры проходят через тамбуры. Оборудование располагают частично в тамбурах, а в основном под вагоном и на крыше. В головных вагонах электропоездов находятся кабины управления.

Назначение и классификация кузовов электровозов и электропоездов

В зависимости от воспринятия вертикальных и горизонтальных нагрузок различают кузова только с несущей рамой, с несущими рамой и боковыми стенками, цельнонесущие, у которых рама, стенки, крыша и их обшивка участвуют в восприятии нагрузок.

На конструкцию кузовов электровозов влияет размещение автосцепных устройств. У современных электровозов эти устройства устанавливают на раме кузова и кузов воспринимает большие продольные силы, которые передаются главным образом через продольные балки рамы. Стремясь уменьшить массу кузова с несущей рамой или несущими рамой и стенками, продольные балки рамы располагают так, чтобы расстояние, измеряемое по вертикали между нейтральной осью сечения балки и осью автосцепки, определяющее изгибающий момент от продольных сил, было минимальным. Так как на высоте оси автосцепки находятся и рамы тележек, продольные балки рамы кузова можно размещать или выше рам тележек, или сбоку от них.

В зависимости от расположения продольных балок рам кузова и тележек различают кузова охватывающего (у электровозов ВЛ60К, ВЛ80 всех индексов, ВЛ10, ВЛ10У, ВЛ11, всех электровозов серии ЧС) и неохватывающего (у электровозов ВЛ22М, ВЛ23, ВЛ8) типов. У электровозов ВЛ22", ВЛ23 и ВЛ8 автосцепные устройства расположены на тележках; поэтому применение на них кузовов неохватывающего типа, обеспечивающих хороший доступ к ходовым частям, оправдано.

Магистральные электровозы имеют кузова вагонного типа. Маневровые электровозы и электровозы промышленного транспорта выполняют с одной центральной кабиной управления, возвышающейся над расположенными по обе стороны от нее скосами, в которых находится оборудование.

Кузова современных электровозов и электропоездов, как правило, цельнометаллические, сварные. Сварные кузова обладают большей прочностью и меньшей массой по сравнению с клепаными. В конструкции кузовов широко применяют стеклопластики (например, у электровозов ЧС4 обшивка стен и кабины выполнена из стеклопластика — ламината).

Кузова электровозов должны удовлетворять следующим требованиям:

¾ надежно защищать оборудование от воздействия атмосферной среды и обеспечивать его охлаждение;

¾ обладать достаточной прочностью, т. е. иметь необходимые запасы прочности по усталости, выдерживать продольную статическую нагрузку 2500—3000 кН, характеризующую продольные динамические силы, возникающие в грузовом поезде (когда локомотив следует в составе этого поезда в холодном состоянии, он подвержен и действию этих сил);

¾ иметь необходимую жесткость, обеспечивающую определенную частоту собственных колебаний (как балки на упругих опорах);

¾ иметь планировку, предусматривающую свободный доступ к оборудованию и беспрепятственное сообщение между кабинами машиниста;

¾ обеспечивать возможность монтажа и демонтажа оборудования без демонтажа кузова.

Кузова вагонов электропездов должны, кроме того, иметь хорошую систему отопления и вентиляции салонов для летнего и зимнего режимов работы, а также раздвижные (наружные, а также между тамбуром и пассажирским помещением) и поворотные (концевые для перехода из одного вагона в другой, входа в служебный коридор и туалет) двери; упругие переходные площадки для удобства перехода из одного вагона в другой.

Конструкция кузовов электровозов

Грузовые восьмиосные электровозы с несочлененными тележками.

Каждый кузов состоит из двух одинаковых секций обтекаемой формы, соединенных автосцепкой СА-3. Между секциями имеется переходный мостик.

Основными узлами секции кузова являются:

¾ рама, воспринимающая нарузки всех видов,

¾ боковые стенки,

¾ крыша,

¾ крышевые люки,

¾ каркасы для установки оборудования,

¾ защитные щиты,

¾ песочницы,

¾ путеочиститель, исключающий попадание под колеса крупных предметов,

¾ прожектор и буферные фонари,

¾ ручной тормоз для затормаживания одиночного электровоза и удержания его на уклоне до 20о/оо,

¾ автосцепное устройство,

¾ кабина машиниста.

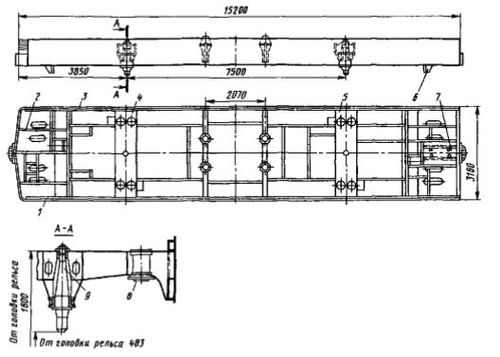

Рама кузова выполнена сварной. Она включает в себя две продольные балки 1 и 3 (рис. 1), сваренные из прокатных профилей, связанных листом из стали 09Г2 толщиной 6 мм. Продольные балки скреплены концевыми балками 2 и 7, двумя шкворневыми балками коробчатого сечения 4 и 5 и двумя балками двутаврового сечения (на электровозах переменного тока на эти балки через стальные и резиновые конусы опирается тяговый трансформатор). К шкворневым балкам приварены обечайки с запрессованными в них шкворнями 9. В каждый конец шкворневой балки вварено по два литых стакана 8, в которых размещаются боковые опоры. Концевые балки 2 и 7 имеют сложную конфигурацию; в них вварены коробки для поглощающих аппаратов автосцепок и кронштейны 6, на которых монтируют цилиндры противо-разгрузочного устройства. К нижнему листу балки 2 с каждого конца электровоза крепится путеочиститель, рассчитанный на продольное усилие 117—137 кН, приложенное по его нижней кромке. Положение кромки путеочистителя по отношению к рельсам по мере износа бандажей

Рис. 1. Рама секции кузова грузовых восьмиосных электровозов с несочлененными тележками. 1, 3 - продольные балки; 2, 7 - концевые балки; 4, 5 - шкворневые балки; 6 – кронштейны; 8 - стакан; 9 – шкворень.

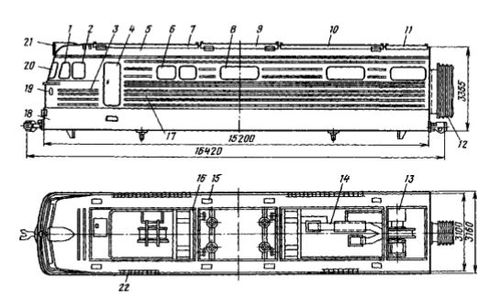

Рис. 2 Кузов секции грузовых восьмиосных электровозов с несочлененными тележками. 1 – глухие окна; 2 – задвижные окна; 3, 17 - продольные гофры; 4 – двери; 5 – крыша; 6, 8 окна; 7, 9, 10, 11 – крышки (крыши); 12 – суфле; 13, 16 - каркасы под оборудование; 14 – воздухопровод; 15 - люки песочниц; 18 – рама; 19 - сигнальные фонари; 20 – окна лобовые; 21 – прожектор; 22 - лабиринтные жалюзи.

регулируют козырьком, в котором для этой цели имеется несколько рядов отверстий. Рама покрыта стальным листом толщиной 2—3 мм, который образует стальной настил пола. Для увеличения жесткости рамы кузова применены дополнительные продольные и поперечные связи из уголков и гнутых профилей.

Боковые стенки кузова (рис. 2) состоят из каркаса, приваренного к раме 18, и обшивки. Каркас сварен из прокатных и гнутых профилей, обшитых стальным листом толщиной 2 мм. Для повышения жесткости стенок листовая обшивка имеет продольные гофры 3 и 17.

Крыша 5 кузова выполнена из стальных листов, на ней расположены восемь люков песочниц 15 и для удобства монтажа и демонтажа оборудования — люки, закрываемые крышками 7, 9, 10 и 11 с уплотнениями, исключающие попадение влаги в кузов. Для забора воздуха на крыше предусмотрены лабиринтные жалюзи 22. На крышу поднимаются по лестнице, расположенной в высоковольтной камере, через люк в одной из крышек. В задней торцовой стенке секции кузова находится дверь для прохода по переходному мостику, закрытому брезентовым суфле 12, во вторую секцию. В боковой стенке имеются задвижные 6 и глухие 8 окна, а в кабине машиниста — два лобовых 20 и четыре боковых окна, из которых два задвижных 2 и два глухих 1. В лобовых стеклах 20 применено трехслойное стекло. С левой стороны кузова расположены двери 4, на лобовой стенке кабины установлены прожектор 21 и два сигнальных фонаря 19. Каркасы под оборудование приварены к раме 18 и представляют отдельные блоки 13 и 16. На раме расположен воздухопровод 14.

В каждой секции имеется кабина машиниста, в ней стены, пол и потолок теплоизолируют полистирольным пенопластом толщиной от 50 до 100 мм. Облицовку потолка и стен выполняют декоративным бумажно-слоистым пластиком. Пол оклеен поливинилхлоридным линолеумом. Стенки всех элементов облицовки закрыты декоративными накладками.

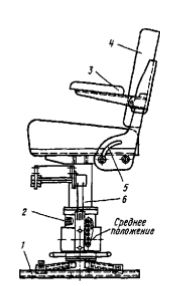

В кабине машиниста имеется три сиденья. Кресла для машиниста и его помощника полумягкие с откидными подлокотниками Конструкция кресла (рис. 3) позволяет регулировать высоту сиденья и угол наклона спинки, а также перемещать его параллельно продольной оси электровоза. Кроме того, кресло можно поворачивать вокруг вертикальной оси на 360°, однако фиксируется только одно рабочее положение. Третье сиденье в кабине откидное для инструктора.

Рис. 3. Кресло машиниста электровоза. 1 - основание, 2 - цилиндрическая пружина; 3 - подлокотник; 4 - спинка; 5 - рукоятка изменения угла наклона спинки; 6 - стойка

Пассажирские шестиосные электровозы.

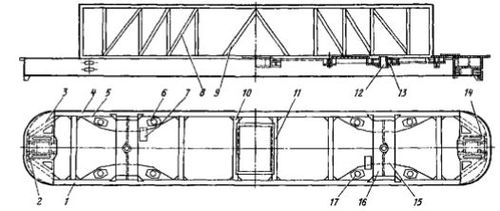

Рама кузова электровозов ЧС4 и ЧС4Т состоит из двух боковин 1 и 4 (рис. 4), двух шкворневых 15, 16 двух концевых 3 и ряда поперечных балок, выполняющих роль связей и увеличивающих поперечную жесткость рамы. Боковины 1 и 4 сварные, имеют коробчатое сечение, каждая выполнена из двух штамповок швеллерной формы. В боковины вварены горизонтальные ребра жесткости толщиной 8 мм, в концевые балки - коробки 2, 14 для размещения поглощающих аппаратов автосцепок. Поперечные балки 10 и 11 сварные, коробчатого сечения, служат опорами тягового трансформатора. Шкворневые балки 15 со втулками 12 и листами 13, 7 сварены из листовой стали, каждая состоит из поперечины и четырех раскосов 5, жестко соединенных сваркой с боковинами рамы

На электровозах ЧС4Т в связи с изменением конструкции боковых опор вместо раскосов применены балки-плечи. Рама кузова в горизонтальной плоскости в проемах между продольными и поперечными балками закрыта стальными листами, изолирующими внутреннее пространство кузова от внешней среды. Люки 6 и 17 обеспечивают доступ ко второму и пятому тяговым двигателям. В балках 15 имеются гнезда, в которых жестко крепят шкворни.

Каркас кузова электровоза ЧС4 состоит из двух плоских ферм с балками 8 и 9. Фермы из раскосов жестко сварены с боковинами рамы и являются несущими элементами кузова, увеличивая его жесткость в вертикальном направлении. Продольные, вертикальные и наклонные 8, 9

балки фермы изготовлены из полых прямоугольных профилей, имеющих толщину стенок 3 - 8 мм. Крышевая обвязка кузова несет нагрузку только от крышевого оборудования. Крыша электровозов ЧС4 и ЧС4Т представляет собой отдельные съемные элементы, герметически соединенные с обвязкой и обеспечивающие

Рис. 4. Рама и каркас кузова электровозов ЧС4 и ЧС4Т

1, 4 – боковина; 2, 14 – коробки (стяжной ящик); 3, концевая балка; 5 – раскос; 6, 17 люки; 7, 13 листы; 8, 9 - продольные, вертикальные и наклонные балки; 10, 11 - поперечные балки; 12 – втулка; 15, 16 - шкворневая балка;

замену оборудования без демонтажа кузова. Кузов электровоза ЧС4Т обшит стальными листами, сваренными с рамой и фермами Стены кузова и кабины машиниста электровоза ЧС4 выполнены из стеклопластика. Кабины машиниста расположены по концам кузова, отделены от остального помещения поперечными стенками и покрыты несъемными частями крыши.

Конструкция кузовов электровозов ЧС2 и ЧС2Т подобна рассмотренной. Стенки кузова электровоза ЧС2 выполнены в виде панелей, изготовленных из профильной и листовой стали и скрепленных болтами или сваркой.

Конструкция кузовов электропоездов

Кузов вагонов электропоездов изготовляют в виде несущей конструкции; он состоит из набора продольных и поперечных элементов, перекрытых тонкими гофрированными стальными листами К продольным элементам относят боковые балки рамы, верхние обвязочные угольники боковых стен, к поперечным - поперечные балки рамы, стойки боковых стен, дуги крыши. Эти элементы объединены в единую конструкцию и одновременно (включая гофрированную обшивку) воспринимают все нагрузки, которые возникают при движении вагона.

Конструкция рам кузовов моторных и прицепных вагонов одинакова, есть некоторое различие лишь во вспомогательных элементах, используемых для крепления различного оборудования под кузовом вагона

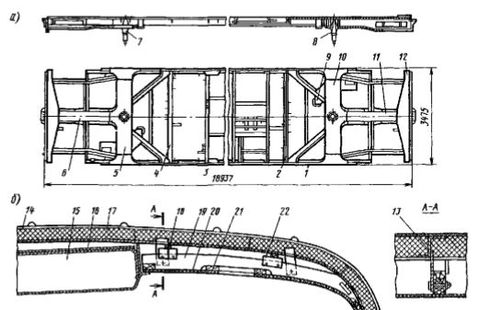

Рама кузова моторных и прицепных вагонов состоит из двух продольных балок 1 (рис. 5, а), буферного бруса 12, двух хребтовых балок 6 и 11, в которых размещены поглощающие аппараты автосцепок, шкворневых 5 и 10, промежуточных поперечных 2, 3, 4. Конфигурация консольной части с буферным брусом рамы кузова головного вагона электропоездов определяется формой головной части кузова. Брус 12 штампуют из листовой стали толщиной 8 мм. На шкворневых балках коробчатой конструкции размещают шкворневые устройства для соединения с тележками шкворнями 7 и 8 и скользуны, которыми кузов опирается на тележки. От шкворневой балки отходят два раскоса с жесткими косынками 9, по которым передаются тяговые и ударные усилия на продольные балки рамы. Поперечные балки рамы связывают продольные и придают раме необходимую жесткость, кроме того, к ним приваривают балки и кронштейны, на которых устанавливают различные элементы для крепления подвагонного оборудования. Продольные балки рамы 2-образной формы проходят по всей длине рамы, за исключением мест, где расположены подножки. К раме приварен пол вагона по контуру, в нем предусмотрены желоба для укладки электрических проводов

Боковые стенки состоят из металлической обшивки, вертикальных межоконных стоек, дверных стоек, верхнего обвязочного угольника и наддверных профилей, сваренных в единую конструкцию.

Лобовая стенка головных вагонов электропоездов (ЭР2, ЭР9Е, ЭР9М и др.) имеет обтекаемую форму: в верхней части ее находится оконный пояс кабины машиниста. Такая форма лобовой стенки наиболее технологична и позволяет увеличить площадь кабины машиниста.

Крыша вагонов состоит из деревянного каркаса, стальных дуг 13 (рис. 5, б): выполненных из 2-образных профилей, к которым контактной сваркой приварены гофрированные листы обшивки 14. Гофры, расположенные в продольном направлении, придают конструкции необходимую жесткость. Каркас смонтирован из деревянных дуг 19, продольных брусьев 22 и реек 18, 21. Внутреннее пространство заполнено термоизоляционными плитами 17 из пенопласта ПСБ-С, которые герметизированы гидроизоляционной пленкой ПК-4. Деревянный каркас крепят болтами к металлическим дугам 13.

В средней части потолка салона в нише расположены вентиляционный канал 15, покрытый асбестовым листом 16, и два желоба по обе стороны канала вдоль кузова, в которых установлена аппаратура освещения. В чердачных помещениях тамбуров находятся вентиляционные агрегаты, доступ к которым осуществляют через люки в потолке тамбуров.

На крыше моторного вагона имеются тумбы для крепления токоприемника, скобы для установки мостков, с которых осматривают токоприемник, а также ряд деталей для крепления крышевого оборудования. Над дверями вагона в листы округления крыши вварено жалюзи для забора воздуха и передачи его в каналы охлаждения тяговых двигателей и в вентиляционную систему пассажирского помещения.

Для предохранения стальной обшивки от коррозии и придания вагонам хорошего внешнего вида наружную поверхность кузова грунтуют и окрашивают Под подоконным поясом наносят обозначение серии поезда (например, ЭР9М) и цифры порядкового номера электропоезда и вагона в поезде, на лобовую стенку головного вагона — товарный знак завода и номер поезда.

Внизу на лобовой части головного вагона установлен путеочиститель. Расстояние от головок рельсов до нижней кромки путеочистителя равно 75 мм (для вагона с пассажирами). На путеочистителе и лобовой части предусмотрены специальные скобы и поручни, держась за которые, можно подняться к лобовым окнам и протереть их. Около боковых окон кабины машиниста для наблюдения за посадкой пассажиров на остановках установлены два съемных зеркала — по одному с каждой стороны.

На внутренние поверхности кузова нанесен грунт и слой противошумной мастики, которая одновременно является средством, предохраняющим металлические элементы кузова от коррозии. Внутренняя обрешетка боковых стен вагонов ЭР2, ЭР9М и ЭР9Е выполняется из деревянных вертикальных стоек, прикрепленных к металлическим стойкам кузова. Стойки разрезные, состоят из двух частей, соединенных в зоне оконных проемов горизонтальными брусками. В моторных вагонах между крайними стойками расположены вентиляционные каналы охлаждения тяговых двигателей. В верхней части каналов имеются люки, закрытые специальными крышками на шурупах.

Рис. 5 Рама (а) и потолок (б) кузова моторного вагона электропоезда

1 - продольная балка; 2, 3, 4 - промежуточные поперечные балки; 5, 10 шкворневые балки; 6, 11 - хребтовые балки; 7, 8 шкворни; 12 - буферный брус; 13 - стальные дуги; 14 - гофрированные листы обшивки; 15 - вентиляционный канал; 16 - асбестовый лист; 17 - термоизоляционные плиты; 18, 21 рейки продольные; 19 - деревянные дуги; 22 - продольные брусья.

Обрешетка потолка выполнена из деревянных дуг, прикрепленных к металлическим дугам крыши, продольных брусков и подкладок. В гнездах, образованных элементами деревянной обрешетки, установлены теплоизоляционные плиты, такие же как и в потолке вагона.

Пол состоит из каркаса и верхнего настила. Каркас выполнен из продольных и поперечных брусков, которые крепят к металлическому полу болтами. Верхний настил пола образован из столярных плит толщиной 25 мм, а в тамбурах — из сосновых шпунтованных досок толщиной 25 мм На верхний настил наклеен линолеум. В полу моторных вагонов имеются люки для осмотра тяговых двигателей и муфт тягового привода, а также (во всех вагонах) люки под диванами вдоль боковых стенок для доступа в желоба с проводами.

Оконные коробки вместе с оконными рамами смонтированы между вертикальными оконными стойками и прикреплены специальными планками к шпилькам, приваренным к стойкам кузова. К боковым внутренним сторонам оконных коробок крепят специальные штампованные рельсы, по которым перемещается верхняя

внутренней стороне горизонтального бруса оконной коробки прикреплен желоб (тазик) из оцинкованной стали, имеющий уклон к внешней стенке вагона. Он служит для сбора конденсирующейся на стеклах влаги и отвода ее за наружную обшивку вагона через специальные трубки.

Внутренняя обшивка вагонов выполнена из сверхтвердых древесноволокнистых плит 20 (см. рис. 5, б), оклеенных бумажно-слоистым пластиком. К деревянной обрешетке обшивку крепят шурупами, а стыки перекрывают гнутыми или плоскими алюминиевыми анодированными профилями. На вагонах выпуска до 1972 г. обшивку выполняли из фанеры и оклеивали цветным павинолом.