Упругие опоры кузовов. Люлечное подвешивание. Гидравлические и фрикционные гасители колебаний.

Общие сведения. Опоры кузова электровоза ВЛ60

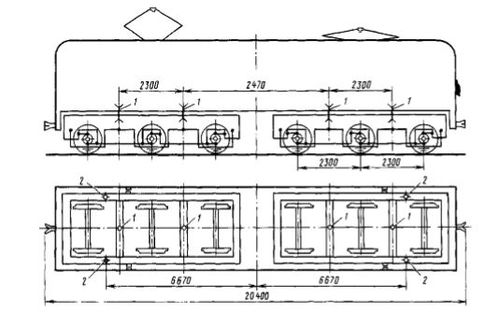

Кузов электровоза опирается на две несочлененные тележки четырьмя (по две на тележку) центральными опорами и четырьмя (по две на тележку) боковыми (рис. 1). Опорные узлы являются упругими шарнирами и компенсируют все перемещения тележек относительно кузова. Поперечному смещению кузова относительно тележек препятствуют возвращающие устройства центральных опор.

Для придания кузову устойчивости пружинам возвращающего устройства дают предварительный натяг 1,18 кН (1200 кгс). Тяговое усилие от рамы тележки передается на раму кузова через центральные опоры и кронштейны, которые имеют регулирующие накладки из марганцовистой стали.

Технические данные

Предварительный натяг пружины возвращающего устройства, кН (кгс) 1,18 (1200)

Горизонтальный зазор в центральной опоре между регулирующими накладками, мм: Номинальный допустимый в эксплуатации, не более 0,2 – 0,6 1,5

Расстояние между осями нижних конусных поверхностей центральных опор при поджатых верхних резиновых амортизаторах, мм 2298 – 2302

Допустимое поперечное перемещение кузова относительно тележки в одну сторону, не более, мм 30

Зазор в горизонтальных и вертикальных ограничителях, мм 25 – 35

Разница в толщинах регулировочных подкладок, устанавливаемых с двух сторон стойки центральной опоры, мм 15

Конструкция.

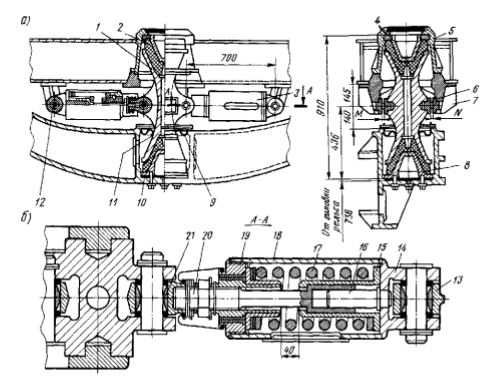

У центральной опоры (рис. 2) основными элементами являются литая стальная стойка 1 и два резиновых конуса 2. У стойки сделаны сверху и снизу конусообразные углубления с поверхностями, обработанными под углом 30° к вертикальной оси. Между стальным конусом 8, укрепленным в специальном гнезде рамы тележки, и нижней воронкой стойки 1 помещен резиновый конус 2. Такой же резиновый конус помещен между верхней воронкой стойки 1 и стальным конусом 4, укрепленным на раме кузова. Стальные конусы 4 и 8 имеют поверхности, обработанные также под углом 30° к вертикальной оси.

Деформация резиновых конусов 2, имеющих толщину 35 мм, обеспечивает некоторое перемещение кузова относительно тележек как в продольном, так и в поперечном направлении.

В средней части стойки 1, а также в кронштейнах 7 рамы кузова приварены накладки 6 из высокомарганцовистой стали. В зависимости от направления движения усилие от рамы тележки передается кузову через стойку центральной опоры и соответствующую пару накладок 6. Накладки расположены на стойке опоры и кронштейнах рамы кузова так, чтобы передавать горизонтальные усилия только в продольной плоскости электровоза. Кронштейны 7 рамы кузова служат не только для передачи горизонтальных усилий, но и ограничивают наклон стоек 1 опоры в продольном направлении.

В поперечном к оси электровоза направлении стойки 1 опоры связаны с рамой кузова пружинным возвращающим устройством, состоящим из двух пружин 17, помещенных в цилиндрические корпуса 18. Корпуса 18 стальные литые, имеют с одного конца приливы 14 с отверстиями под валик 12, которым цилиндр соединяется с кронштейном 13 рамы кузова. С противоположной стороны в корпусе сделана резьба для крышки 19. Пружина опирается на фланцы 15 стаканов, связанных стержнем 16 и крышкой 19. В стержень ввернут болт 20, другой конец которого укреплен в шарнире 21; последний валиком соединен с приливом в средней части стойки 1.

Возвращающее устройство является дополнительным упругим элементом к системе рессорного подвешивания, который работает при боковой качке кузова.

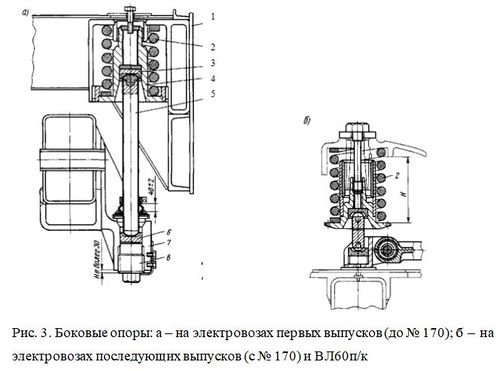

Боковые опоры качения (рис. 3) придают кузову поперечную устойчивость. Пружина 2 установлена в стакане кронштейна, приваренного к продольной балке рамы кузова 1. Верхним концом стержень 5 через вкладыш 3 из марганцовистой стали и стакан 4 упирается в пружину. Нижний конец стержня 5 опирается на вкладыш 6, установленный в кронштейне 7. В этот кронштейн ввинчивается пробка 8, предназначенная для регулировки боковой опоры. Сжатие пружин боковой опоры должно быть не боле 18±6,

Регулировка опор.

Своевременная регулировка зазоров в центральном опорном узле, замена резиновых амортизаторов и соосная посадка кузова на тележки обеспечивают нормальную эксплуатацию электровоза и исключают недопустимые перекосы кузова относительно тележек. Кроме того, регулировка зазоров увеличивает долговечность работы резиновых амортизаторов. Резиновые амортизаторы по своим прочностным показателям обычно обеспечивают пробег электровоза до ремонта ТР-2, после чего должна производиться их замена.

Люлечное подвешивание

Люлечное подвешивание, обеспечивая относительную поперечную подвижность кузова и тележек, способствует улучшению ходовых качеств электровоза.

Технические данные люлечного подвешивания

Статическая нагрузка на пружину, Н (кгс) 68700 (7 000)

Прогиб пружины под статической нагрузкой, мм 77

Жесткость пружины люлечной подвески, Н/мм (кгс/мм) 893 (91)

Жесткость пружины горизонтального упора, Н/мм (кгс) 1800 (183)

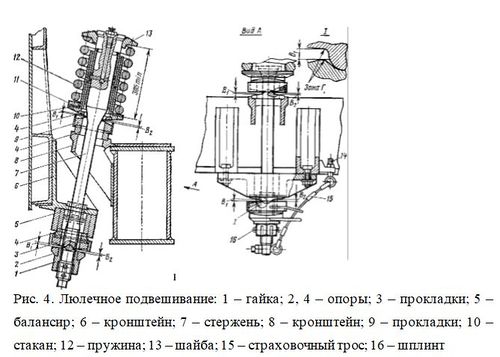

Люлечное подвешивание состоит из люлечных подвесок, горизонтальных и вертикальных упоров. Люлечная подвеска представляет собой стержень 7 (рис. 4), к нижней части которого приложена вертикальная нагрузка от кузова. Кузов своими кронштейнами 6 через балансир 5 устанавливается на нижний шарнир люлечного подвешивания, состоящий из опор 2, 4 и прокладки 3. Нижний шарнир удерживается на стержне гайкой 1, которая стопорится шплинтом 16.

Вертикальная нагрузка через съемную шайбу 13 стержня, пружину 12, изготовленную из стали 60С2ХФА, фланец стакана 10 и верхний шарнир, состоящий из двух опор 4 и прокладки 9, передается на раму тележки (кронштейн 8). Шарниры люлечной подвески обеспечивают колебательное движение стержня, вызванное горизонтальными поперечными перемещениями кузова и поворотом тележки относительно кузова. Поверхности стержня 7 и стакана 10 облицованы износостойкими втулками. Для смазки поверхностей трения между стержнем и стаканом в стержне предусмотрены каналы. В центральное смазочное отверстие ввернут штуцер, имеющий отверстие с резьбой, через который заправляют смазку ВНИИ НП-232 ГОСТ 14068—79. Люлечная подвеска имеет страховочный трос 15, который предотвращает падение деталей нижнего шарнира при обрыве стержня.

Горизонтальный упор (см. рис. 17) состоит из крышки 8, пружины 7, корпуса 6 и регулировочных прокладок 5, позволяющих выдерживать зазор Б в заданных пределах. Корпус и крышка облицованы внутри втулками. Крышка упора с внешней стороны имеет вкладыш, выполненный из марганцовистой стали,

который непосредственно входит в контакт с термообработанной накладкой на боковине рамы тележки при восприятии горизонтальных усилий.

Для ограничения вертикальных колебаний кузова относительно тележки и предотвращения смыкания витков пружин люлечных подвесок служит вертикальный упор, состоящий из крышки 9, резиновой шайбы 10, корпуса 11, регулировочных прокладок 12, позволяющих выдерживать зазор В в заданных пределах. Горизонтальный и вертикальный упоры крепятся к кузову шпильками.

Горизонтальные усилия от кузова на тележку передаются люлечными подвесками при поперечном отклонении кузова до 15 мм от среднего положения и люлечными подвесками в параллель с горизонтальным упором при перемещении кузова от 15 до 30 мм. После сжатия пружины 7 горизонтального упора на рабочий ход 15 мм упор работает как жесткий ограничитель.

Гидравлические гасители колебаний

Гидравлические гасители предназначены для гашения вертикальных колебаний кузова, возникающих при движении.

Технические данные гасителя:

Диаметр, мм: Поршня Штока кожуха 68 48 120

Ход поршня, мм 190

Длина гасителя при полном сжатии по осям отверстий в головках, мм 360

Параметр сопротивления, Н-с/см (кгс.с/см) 1080 (110)

Количество рабочей жидкости (масло приборное ГОСТ 1805–76), л 0,9

Шариковый предохранительный клапан отрегулирован на давление, МПа (кгс/смг) 4,41±0,49(45)

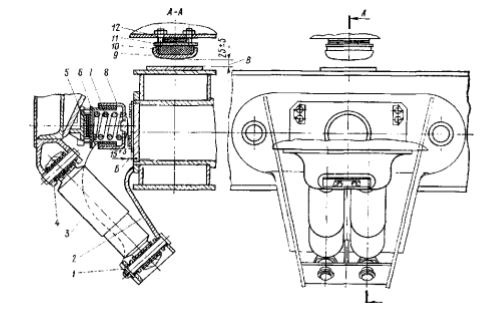

Гидравлические гасители расположены между тележкой и кузовом. Нижней головкой гаситель 3 (рис. 5) с помощью валика 1 крепится на кронштейне 2, приваренном к боковине рамы тележки, верхней головкой – аналогично на кронштейне 4, приваренном к раме кузова.

Рис. 5 Установка гидравлических гасителей: 1 – валик; 2 – кронштейн приваренный к боковине рамы тележки; 3 – гаситель; 4 – кронштейн приваренный к раме кузова;

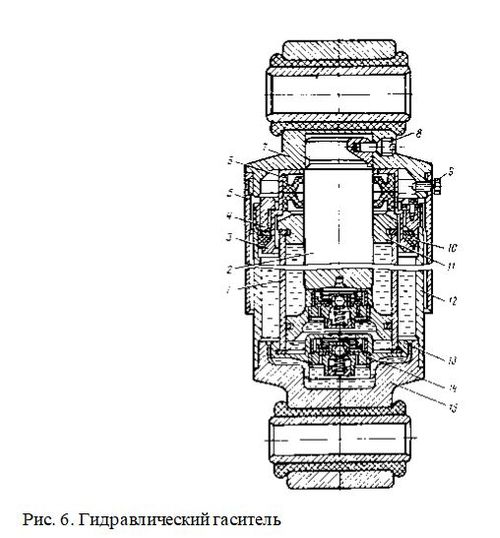

Рис. 6. Гидравлический гаситель

Гидравлический гаситель колебаний представляет собой поршневой телескопический демпфер двустороннего действия, развивает усилие сопротивления на ходах сжатия и растяжения. Гаситель состоит из цилиндра 1 (рис. 6), в котором перемещается поршень 2 с клапаном. В нижнюю часть цилиндра запрессован корпус 13 с клапаном 14, а в верхнюю вставлен шток, который уплотнен направляющей буксой 11 с сальниковым устройством, состоящим из обоймы 3 и двух каркасных сальников 6. Гайка 4 фиксирует положение деталей гасителя и одновременно зажимает резиновое кольцо 10, которое уплотняет корпус гасителя 12. К кронштейнам рам кузова и тележки гаситель крепится через верхнюю 7 и нижнюю 15 головки. На верхнюю головку наворачивается защитный кожух 5, который стопорится болтом 9. Стопорение штока с верхней головкой осуществляется винтом 8.

Принцип работы гидравлического гасителя заключается в последовательном перемещении рабочей жидкости под поршнем через клапаны одностороннего действия. При прохождении рабочей жидкости через щели возникает вязкое трение, происходит превращение механической энергии колебательного движения в тепловую и передача ее в окружающую среду.

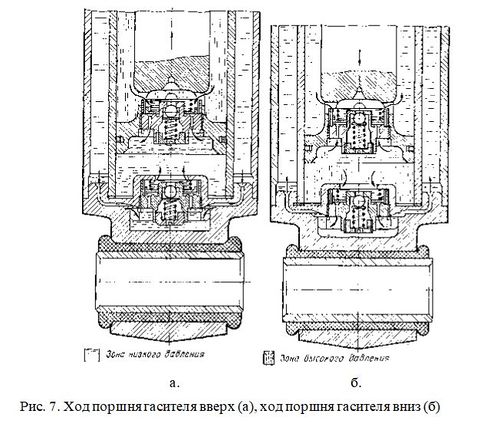

При ходе поршня вверх (рис. 7, а) давление рабочей жидкости в надпоршневой полости повышается, диск клапана в поршне прижимается к посадочным пояскам корпуса, и жидкость с большим сопротивлением поступает через щелевые каналы, расположенные на наружном пояске, в подпоршневую полость. Однако давление в подпоршневой полости все равно снижается, так как освобождающийся объем под поршнем больше объема поступившей жидкости. Свободный объем под поршнем заполняется за счет

образовавшегося разрежения путем всасывания жидкости из запасного резервуара через канавки в нижнем корпусе, калиброванные отверстия клапана и пазы дистанционного кольца. При превышении давления в надпоршневой полости 4,41 МПа (45 кгс/см2) срабатывает шариковый клапан в поршне, и часть жидкости перепускается в подпоршневую полость. Давление в надпоршневой полости падает, шарик под действием пружины закрывает отверстие клапана.

При ходе поршня вниз (рис. 7, б) давление рабочей жидкости в подпоршневой полости повышается, диск нижнего клапана прижимается к посадочным пояскам корпуса и часть жидкости с большим сопротивлением переходит через щелевые каналы в запасный резервуар. Одновременно при этом ходе давление жидкости в надпоршневой полости понижается, диск клапана в поршне открывается, и часть жидкости перетекает через калиброванные отверстия клапана в освободившееся надпоршневое пространство. При превышении давления подпоршневой полости 4,41 МПа (45 кгс/см2) срабатывает шариковый клапан в нижнем корпусе, и часть жидкости перепускается в запасный резервуар. Давление в подпоршневой полости падает, шарик под действием пружины закрывает отверстие.