Буксовые узлы: различия между версиями

Yuri9 (обсуждение | вклад) |

Yuri9 (обсуждение | вклад) |

||

| Строка 115: | Строка 115: | ||

Большое значение для надежной работы экипажной части имеет правильная установка и регулирование разбегов колесных пар относительно рам тележек, особенно при челюстных буксах. Возможность продольного разбега колесной пары относительно рамы ограничивается суммарной величиной зазоров В (рис.) между боковыми наличниками корпуса буксы и наличниками буксовых челюстей рамы тележки. Эта величина по чертежам лежит в пределах 0,58—1,78 мм и не должна превышать 5 мм в эксплуатации во избежание заметных перекосов оси в тележке. | Большое значение для надежной работы экипажной части имеет правильная установка и регулирование разбегов колесных пар относительно рам тележек, особенно при челюстных буксах. Возможность продольного разбега колесной пары относительно рамы ограничивается суммарной величиной зазоров В (рис.) между боковыми наличниками корпуса буксы и наличниками буксовых челюстей рамы тележки. Эта величина по чертежам лежит в пределах 0,58—1,78 мм и не должна превышать 5 мм в эксплуатации во избежание заметных перекосов оси в тележке. | ||

| − | Суммарный поперечный разбег оси П, в значительной степени определяющий ходовые качества локомотива и его воздействие на путь, складывается из свободного С и упругого У разбегов, т. е. П = С+У. Свободный разбег колесной пары С представляет сумму зазоров А между лобовыми наличниками левой и правой букс и наличниками рамы тележки и зазоров Б между торцами осей и осевыми упорами обеих букс, т. е. С = Алев + | + | Суммарный поперечный разбег оси П, в значительной степени определяющий ходовые качества локомотива и его воздействие на путь, складывается из свободного С и упругого У разбегов, т. е. П = С+У. Свободный разбег колесной пары С представляет сумму зазоров А между лобовыми наличниками левой и правой букс и наличниками рамы тележки и зазоров Б между торцами осей и осевыми упорами обеих букс, т. е. С = Алев+Аправ +Блев+Бправ. |

Для тепловозов 2ТЭ10Л и ТЭЗ свободный разбег установлен для крайних колесных пар Скр = 3+1 мм. для средних Сср = 28+1 мм. Величина свободного поперечного разбега устанавливается и регулируется за счет прокладок 3 между передней крышкой 4 и фланцем осевого упора 2. | Для тепловозов 2ТЭ10Л и ТЭЗ свободный разбег установлен для крайних колесных пар Скр = 3+1 мм. для средних Сср = 28+1 мм. Величина свободного поперечного разбега устанавливается и регулируется за счет прокладок 3 между передней крышкой 4 и фланцем осевого упора 2. | ||

Версия 23:39, 15 декабря 2020

БУКСОВЫЕ УЗЛЫ относятся к ходовым частям подвижного состава, служат для передачи силы тяжести брутто от кузова подвижного состава на шейки осей колесных пар, для соединения колесных пар и рамы тележки, ограничения продольных и поперечных перемещений колесных пар относительно рамы тележки, а также предохранения шеек оси от повреждений и загрязнения. Буксовый узел - необрессоренный, он жестко воспринимает динамические нагрузки от рельсового пути, испытывает значительные удары при прохождении колес по рельсовым стыкам, от действия центробежной силы в кривых и сил инерции при торможении.

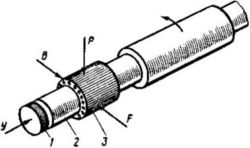

Буксы передают через подшипники 3 вертикальные нагрузки Р (от веса подвижного состава) на вращающиеся оси колесных пар, а также для передачи продольных горизонтальных (тяговых F или тормозных В) сил от буксовых шеек 2 колесных пар через раму движущемуся составу. Одновременно буксы (например, через упоры 1) воспринимают и передают на раму боковые усилия У, направляющие движение колесной пары в кривых участках пути. Под буксовым узлом понимают комплект деталей, состоящий из корпуса буксы с крышкой, подшипников, упоров и уплотняющих устройств.

Основной частью букс являются подшипники, в которых вращаются шейки осей. Подшипники могут быть двух типов: трения скольжения и трения качения. Подшипники скольжения просты по устройству, но требуют тщательного ухода в эксплуатации, контроля за наличием смазки и состоянием подбивки (аналогичной моторно-осевым подшипникам) и обладают более высоким сопротивлением движению. Такие подшипники устанавливались только на первых серийных отечественных тепловозах послевоенной постройки: ТЭ1 и ТЭ2. Все современные тепловозы имеют буксы с роликовыми подшипниками качения. Буксы с подшипниками качения более надежны, не требуют повседневного наблюдения, обладают меньшим сопротивлением движению.

Буксы вагонов

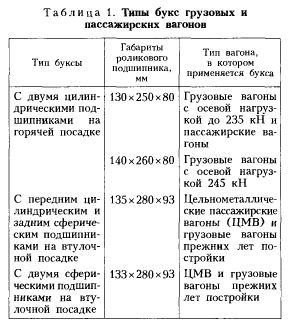

Различают буксы грузовых и пассажирских вагонов (для обычных, скоростных и высокоскоростных поездов); с подшипниками скольжения и подшипниками качения (роликовый подшипник); с горячей и втулочной посадками внутреннего кольца подшипника на шейки осей колесных пар; с креплением торца внутреннего кольца подшипника на шейке оси корончатой гайкой или приставной шайбой; с одним или двумя роликовыми подшипниками на одной шейке оси, а для скоростных и высокоскоростных вагонов - с дополнительным упорным шарикоподшипником; со стальным или алюминиевым корпусом и безкорпусные. Существуют опытные буксы с упругими элементами (резина) между корпусом буксы и рамой тележки, которые смягчают удары и поглощают шумовые колебания, особенно на пути с железобетонными шпалами в зимних условиях (таблица 1).

На железных дорогах России на вагонах применяется типовая роликовая букса, которая имеет горячую посадку внутреннего кольца цилиндрического роликового подшипника на шейку оси колеса. Внутреннее кольцо нагревается, свободно надевается на шейку оси и после остывания прочно ее охватывает. При втулочной посадке (применяется редко) коническая втулка запрессовывается между шейкой оси и внутренним кольцом подшипника, имеющим коническую внутреннюю поверхность.

В буксах современных вагонов применяются радиальные роликовые подшипники с короткими цилиндрическими роликами двух типов: однорядные с однобортовым внутренним кольцом и однорядные с безбортовым внутренним кольцом и плоским приставным упорным кольцом. В буксах вагонов прежних лет постройки применялись сферические двухрядные роликовые подшипники на втулочной посадке.

На железных дорогах России конические роликовые подшипники как типовые не применяются, т. к. при повреждении одного из двух подшипников или одного ряда двухрядного подшипника происходит их заклинивание, однако эксплуатируется опытная партия т. н. кассетных подшипников с коническими роликами, изготовленных по образцу подшипников, применяемых в США, Японии, Канаде, Швеции. Такой буксовый узел состоит из двухрядного конического роликового подшипника (заправленного смазкой и отрегулированного на заводе-изготовителе по зазорам), встроенного уплотнения, крепительного кольца и полубуксы (адаптера) для передачи нагрузки от рамы тележки на подшипник. Гарантийный срок работы подшипника 6-8 лет. Вышедший из строя подшипник не ремонтируется на вагоноремонтных предприятиях, а отправляется для ремонта на завод-изготовитель и взамен ставится новый кассетный подшипник (запрессовка подшипника на шейке оси).

Современная типовая букса

Современная типовая букса с двумя цилиндрическими роликовыми подшипниками для грузового вагона, используемая на железных дорогах России, имеет торцевое крепление внутреннего кольца подшипника от продольного сдвига на шейке оси корончатой гайкой или приставной тарельчатой шайбой. Буксовый узел в обоих случаях состоит из стального (низколегированная сталь марок 20ФЛ, 20ГЛ) или алюминиевого (сплав марок АМГ6М или 1915Т) корпуса с передним и задним подшипниками, лабиринтного уплотнения, крепительной и смотровой крышек.

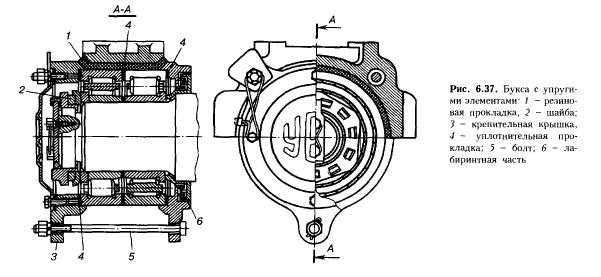

Букса с упругими элементами (рис. 6.37) имеет резиновую прокладку между буксой и боковой рамой грузовой тележки для смягчения радиальных сил и резиновую шайбу - для смягчения осевых сил. Нижняя часть корпуса буксы отсутствует, а лабиринтная часть и крепительная крышка соединены между собой болтами, для уплотнения корпуса буксы применены уплотнительные прокладки.

Высокой надежностью и хорошими эксплуатационными качествами отличается букса с дополнительным упорным шарикоподшипником, расположенным между двумя типовыми цилиндрическими подшипниками. Подшипники могут иметь общее внутреннее кольцо на шейке оси или отдельные внутренние кольца.

Корпус буксы пассажирского вагона имеет кронштейны для крепления надбуксового рессорного подвешивания. На кронштейны опираются пружины надбуксового подвешивания. Торцевая часть корпуса буксы, в потолке которого имеется глухое отверстие для термодатчика контроля за температурой нагрева буксы, позволяет устанавливать редукторно-карданный привод подвагонного генератора.

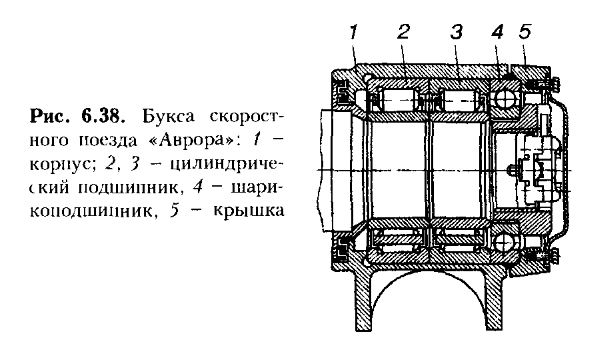

Буксы вагонов скоростных и высокоскоростных поездов

Буксы вагонов скоростных и высокоскоростных поездов отличаются от типовых наличием упорного шарикоподшипника, воспринимающего повышенные осевые нагрузки при скоростях движения до 200-250 км/ч. Роликовые буксы с двумя цилиндрическими подшипниками имеют вагоны поезда «Русская тройка» и скоростного поезда «Аврора» (рис. 6.38). Букса вагонов японского экспресса «Токайдо», курсирующего со скоростями до 250 км/ч, имеет двухрядные цилиндрические и шариковый подшипники, внутренние кольца которых посажены на шейку оси тепловым способом. Наружные кольца цилиндрических роликовых подшипников размещены в корпусе буксы без зазора, а наружное кольцо шарикоподшипников посажено с радиальным зазором 0,5 мм для предотвращения восприятия подшипником радиальных усилий, предусмотрены также две тарельчатые рессоры.

На вагонах французского скоростного поезда установлены буксы с односторонним осевым нагружением двух шарикоподшипников, расположенных между цилиндрическими роликовыми подшипниками.

На железных дорогах США колесные пары грузовых вагонов оборудованы бескорпусными буксами с коническими и цилиндрическими роликовыми подшипниками, имеющими общее наружное кольцо, которое одновременно является корпусом буксы. На наружное кольцо надевается седло, на него опирается рама тележки. Существуют роликовые буксы с двухрядным цилиндрическим подшипником, у которого общее наружное и два внутренних кольца и комбинированные лабиринтно-манжетные уплотнения. Торцевая крышка, воротник и опорное седло буксы отлиты из чугуна с шаровидным графитом. Симметричный стальной сепаратор подшипника служит резервуаром для смазки и обеспечивает эффективное смазывание роликов и беговых дорожек.

Надежность и долговечность роликовых подшипников во многом зависит от качества их смазывания. С 1973 г. на железных дорогах стран СНГ применяется консистентная смазка марки ЛЗ-ЦНИИ, обеспечивающая противоизносные, противокоррозионные и противозадирные явления при интенсивном нагружении подшипников в эксплуатации. Однако при попадании в корпус буксы воды (до 5% от количества смазки) качество смазки ухудшается и происходит схватывание торцов роликов с бортами колец подшипника, износ центрирующей поверхности сепаратора и коррозия деталей подшипника. С 1995 г. в России организован выпуск роликовых подшипников с сепаратором из полиамида, масса которого в 10 раз меньше сепаратора из латуни. Полиамидный сепаратор имеет более тонкие перемычки, за счет чего в подшипнике можно размещать 15, а не 14 роликов, что увеличивает долговечность подшипника на 20%, а несущую радиальную и осевую грузоподъемность - на 9-10%. Кроме того, применение полиамидных сепараторов повышает класс шероховатости поверхностей скольжения торцов роликов, что приводит к значительному росту их несущей способности при нагрузках, а также увеличению ресурса работы консистентной смазки из-за уменьшения скорости окисления ее в эксплуатации. Живучесть подшипника с полиамидным сепаратором повышается в аварийной ситуации примернов 50 раз за счет того, что полиамид, расплавляясь при повышенной температуре (свыше 100 °С), выполняет дополнительно функцию смазки.

Буксовые узлы тепловозов

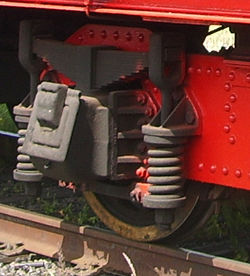

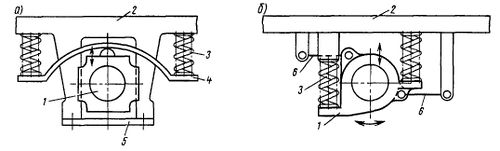

Вертикальная нагрузка на буксы обычно передается через упругие элементы (пружины) 3 с балансирами 4 или без них (см. рисунок).

Буксы могут соединяться с рамой локомотива или тележки различными путями. Обычно вертикальными пазами своего корпуса букса устанавливается в вертикальные же направляющие (кронштейны) рамы (рис. а). Проем между кронштейнами рамы 2, в который устанавливается букса, называется буксовой челюстью. Кронштейны рамы 2 снизу для повышения жесткости скрепляются так называемой буксовой стрункой 5. Букса в челюсти имеет возможность перемещения по вертикали. Челюстные буксы широко применялись в тепловозостроении.

Однако им свойствен ряд недостатков. Сочленение корпуса буксы с буксовыми направляющими работает в условиях трения скольжения и сильно изнашивается. Износ приводит к увеличению свободных про дольных и поперечных перемещений (разбегов) колесных пар относительно рамы. Такая «свобода» приводит к повышенному вилянию колесных пар в рельсовой колее и ухудшает условия движения тепловоза. Силы трения между направляющими и корпусом буксы затрудняют вертикальные перемещения буксы (например, при прохождении неровностей пути) и делают движение тепловоза менее плавным.

Поэтому в последнее время применяются на тепловозах поводковые (бесчелюстные) буксы, которые связаны с рамой шарнирными поводками 6 (рис. 6) и могут перемещаться не только по вертикали, но и несколько поворачиваться относительно своей оси за счет упругости шарниров. При этом из соединения буксы с рамой устраняются трущиеся поверхности и необходимость их смазки.

Условия работы букс и их подшипников на современных тепловозах весьма сложны. Буксы передают большие статические нагрузки от верхнего строения тепловоза (до 100—120 кН на буксу). Эти нагрузки при движении локомотива возрастают еще на 30—50 % из-за колебаний, центробежных сил в кривых и ударов на стыках рельсов.

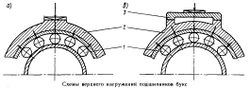

Условия работы подшипников в буксе зависят от способа передачи нагрузки на буксу. При верхнем центральном («точечном») нагружении (а), когда балансиры подвешивания опираются непосредственно на корпус 2 буксы, нагрузка между роликами подшипника 1 распределяется очень неравномерно. Передача нагрузки от балансиров на корпус сверху в двух точках при помощи промежуточной арки 3 (6) способствует более равномерному распределению на-грузки между роликами. Арочное нагружение буксы поэтому увеличивает долговечность ее подшипников. Еще более равномерное распределение нагрузки достигается при нижней передаче нагрузки.

Буксовый узел работает в неблагоприятных атмосферных условиях: его окружает запыленная в сухую погоду и заснеженная или влажная (при осадках) среда с большим диапазоном колебаний температуры окружающего воздуха.

Условия работы предъявляют высокие требования к буксовым узлам тепловозов. Они должны быть надежными в эксплуатации, экономичными в изготовлении, текущем обслуживании и ремонте.

От состояния букс во многом зависит безопасность движения, поэтому любая букса должна быть удобной в обслуживании и ремонте, допускать возможность легкой смены и восстановления деталей без больших затрат.

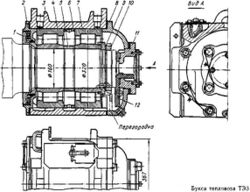

Букса тепловоза ТЭЗ

Букса тепловоза ТЭЗ в течение длительного периода была наиболее распространенной на тепловозах СССР. Эта конструкция применялась на тепловозах ТЭЗ, ТЭ7, ТЭМ1, ТГМ3.

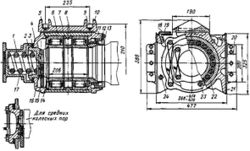

Букса состоит из литого корпуса 3, в цилиндрическую расточку которого вставлены два подшипника 4 и 7 с цилиндрическими роликами. Наружный диаметр подшипников 320 мм, внутренний 160 мм, ширина кольца 108 мм. Расчетная долговечность подшипников соответствует пробегу около 4 млн. км. Для размещения подшипников на длине шейки оси между ними установлены дистанционные кольца 5 и 6. Подшипники стянуты гайкой 10, навертываемой по резьбе на концевой части оси. Гайка стопорится шайбой 9. Корпус буксы со стороны колеса защищен лабиринтным уплотнением 1 в задней крышке 2, а с наружной стороны закрыт крышкой 8.

Цилиндрические роликовые под-шипники, передающие радиальную (вертикальную и продольную гори-зонтальную) нагрузку, не воспри-нимают осевых (поперечных) усилий. Торцовая шайба 9 наружного под-шипника, прижатая гайкой 10, не рассчитана на передачу поперечных нагрузок, она служит лишь для пре-дотвращения возможности сполза¬ния буксы с шейки оси.

Боковые усилия в конструкции воспринимаются осевым упором скольжения 11, укрепленным в перед-ней крышке 8. Торцовая поверхность упора армирована бронзой и смазы-вается маслом, которое подается фитилем 12 из масляной ванны корпуса буксы. При движении в кри¬вом участке пути ось колесной пары перемещается в корпусе буксы (под¬шипники этому не препятствуют) до соприкосновения торца шейки с упором. Через упор боковое направляющее усилие, воспринимаемое гребнем колеса от рельса, переда¬ется на корпус буксы и от него на раму тележки, что приводит ее к повороту.

В буксах средних осей тележек упоры жестко укреплены в крышках букс. На буксах крайних осей упоры упругие. В этой конструкции в крыш¬ку корпуса буксы установлен корпус упругого упора, представляющий собой цилиндрический стакан, в кото-рый вставлена винтовая пружина с первоначальной затяжкой 8 кН.

Вопросы надежной смазки подшипников и упоров вызывают много затруднений при проектировании и эксплуатации букс. Важнейшим пре-имуществом подшипников качения является возможность работы на консистентной смазке, которая поз-воляет длительное время обходиться без осмотра подшипников. Однако наличие торцового упора скольже¬ния требует менее вязкой смазки, которая может подаваться фитилем.

Поэтому на первых тепловозах корпус буксы заполнялся жидкой смазкой — автотракторным маслом. Это было большим недостатком букс, так как вследствие утечек через уплотнения требовалось частое пополнение масла и наблюдение за его наличием. Поэтому позднее был осуществлен переход на консистентную смазку подшипников. В корпусе буксы была предусмотрена пере-городка (см. рис. 11.17), отделяющая масляную ванну осевого упора от полости роликовых подшипников во избежание смешивания смазок.

Передача нагрузки в буксе верхняя центральная (точечная); балансиры опираются на полуцилиндрические сменные стальные опоры, вставлен¬ные в отверстия в корпусе.

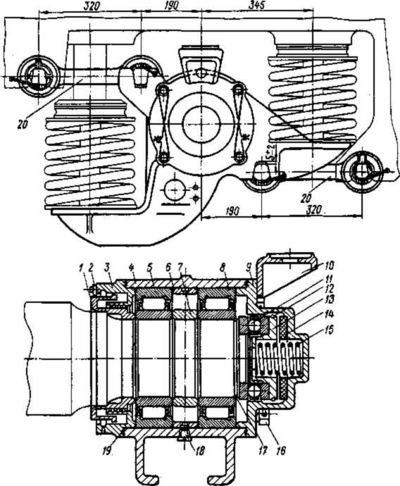

Букса тепловозов 2ТЭ10Л и ТЭМ2

Букса тепловозов 2ТЭ10Л и ТЭМ2 разработана на основе учета недостатков букс тепловоза ТЭЗ. В ней применена передача нагрузки на корпус 6 сверху через арку 10, в которую вставлены опоры 9 балансиров. Благодаря уменьшению напряженности подшипников при арочном нагружении по сравнению с буксой ТЭЗ оказалось возможным использовать в буксе подшипники меньших размеров (наружный диаметр 290 мм против 320 мм на ТЭЗ, ширина кольца 80 мм вместо 108 мм). Это позволило значительно уменьшить габариты и вес буксы.

В основном конструкция буксы 2ТЭ10Л аналогична буксе ТЭЗ. В переднюю крышку 4 вварена диафрагма 5 с отбуртовкой, разделяющая полость подшипников и полость упора и препятствующая смешиванию смазок. Консистентная смазка заправляется в полость подшипников при сборке буксы в количестве 1,5 кг. Для пополнения смазки служит отверстие, закрываемое пробкой 24. Масляная ванна для фитиля осевого упора заполняется дизельным маслом (80 г) через отверстие, закрываемое пробкой 23. В отличие от буксы ТЭЗ фитиль 15 осевого упора укреплен на пластинчатой пружине 16 и постоянно прижат к торцу оси.

Схема для определения разбегов колесной пары

Сборка буксы и ее монтаж на колесной паре

Сборка буксы и ее монтаж на колесной паре осуществляются в следующей последовательности. К корпусу 6 буксы болтами через планку 12 крепится задняя крышка 11. В корпус устанавливаются два роликоподшипника 22 (без внутренних колец) и дистанционное кольцо 8 между ними. На шейку оси последовательно в горячем состоянии с натягом (в упор друг к другу) насаживают: лабиринтное кольцо 13 и два внутренних кольца подшипников. Расстояние между ними устанавливается дистанционным кольцом 7, все эти детали фиксируются на шейке стопорным кольцом 14. Затем на шейку ставят ранее собранный корпус буксы с подшипниками. На нем последовательно укрепляются передняя крышка 4 с регулировочной прокладкой 3, осевой упор 2 с пружиной 16 и фитилем 15, корпус 1 с пружиной упора 17 (предварительная затяжка до 16 кН). На тепловозах ТЭМ2 применяются буксы с меньшей за-тяжкой упоров.

Для установки буксы в челюсти рамы тележки корпус имеет плоские боковые поверхности, которые служат для передачи продольных нагрузок и усиливаются боковыми наличниками 21, и упорные бурты для передачи поперечных нагрузок, усиливаемые лобовыми наличниками 20. Наличники изготавливаются из марганцовистой стали 60Г, привариваются к корпусу электрозаклепками и прерывистым швом по контуру.

Для уменьшения трения в наличниках к ним подается смазка (осевое масло) из двух карманов 19 с помощью фитилей, проходящих в корпусе буксы. В карманы, закрываемые крышками 18, заправляется по 450 г масла.

Большое значение для надежной работы экипажной части имеет правильная установка и регулирование разбегов колесных пар относительно рам тележек, особенно при челюстных буксах. Возможность продольного разбега колесной пары относительно рамы ограничивается суммарной величиной зазоров В (рис.) между боковыми наличниками корпуса буксы и наличниками буксовых челюстей рамы тележки. Эта величина по чертежам лежит в пределах 0,58—1,78 мм и не должна превышать 5 мм в эксплуатации во избежание заметных перекосов оси в тележке.

Суммарный поперечный разбег оси П, в значительной степени определяющий ходовые качества локомотива и его воздействие на путь, складывается из свободного С и упругого У разбегов, т. е. П = С+У. Свободный разбег колесной пары С представляет сумму зазоров А между лобовыми наличниками левой и правой букс и наличниками рамы тележки и зазоров Б между торцами осей и осевыми упорами обеих букс, т. е. С = Алев+Аправ +Блев+Бправ.

Для тепловозов 2ТЭ10Л и ТЭЗ свободный разбег установлен для крайних колесных пар Скр = 3+1 мм. для средних Сср = 28+1 мм. Величина свободного поперечного разбега устанавливается и регулируется за счет прокладок 3 между передней крышкой 4 и фланцем осевого упора 2.

Упругий разбег колесных пар представляет сумму допустимых прогибов Г (см. рис.) пружин осевых упоров, т. е. У= Глев+Гправ. Упругий разбег крайних колесных пар составляет Г=11 мм на сторону или У = 22 мм. Этот разбег в процессе эксплуатации не регулируется. Таким образом, величина суммарного разбега для крайних колесных пар составляет П = С + У=25..26 мм. Для средних колесных пар У = 0 и П = С = 28..29 мм.

Поводковые (бесчелюстные) буксы.

Они применены на тепловозах 2ТЭ10В, 2ТЭ116, ТЭП60 и др. Такие буксы полностью исключают трение скольжения в узле. Корпус 4 поводковой буксы тепловоза имеет своеобразную форму: у него нет боковых направляющих плоскостей. Корпус имеет две пары клиновидных вырезов для соединения с валиками резинометаллических втулок поводков 20. Поводки также при помощи таких втулок присоединяются к раме тележки. Такая подвеска буксы дает ей возможность упругого перемещения относительно рамы в вертикальном и поперечном направлениях. Корпус имеет два опорных кронштейна для пружин рессорного подвешивания. Сам корпус в этом случае играет роль балансира. К передней крышке 9 корпуса приварен кронштейн 10 для крепления фрикционного амортизатора.

В бесчелюстной буксе отсутствует упор скольжения: он заменен упорным шарикоподшипником 11, установленным между торцом оси и упором 13 амортизатора 14. В связи с этим отпала необходимость двух видов смазки. Букса заполняется консистентной смазкой и не требует ее замены до текущего ремонта ТРЗ

См. также

Литература

Тепловозы: Основы теории и конструкция: Учеб, для техникумов/В. Д. Кузьмич, И. П. Бородулин, Э. А. Пахомов и др.; Под ред. В. Д. Кузьмича,—2-е изд., перераб. и доп—М.: Транспорт, 1991.—352 с.