Cверление

Сверление древесины

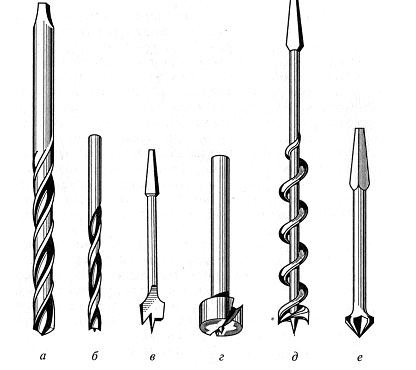

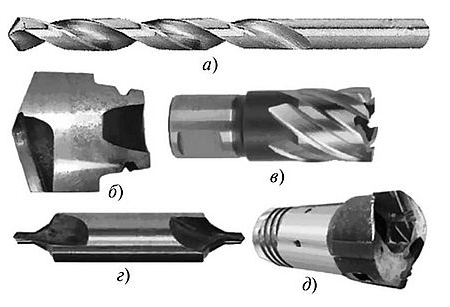

Сверление — это столярная операция, выполняемая для получения круглых отверстий под нагели, шурупы, болты и другие стержневые крепления деревянных деталей. Сверлением также удаляют пороки древесины — сучки с последующей их заделкой деревянными пробками на клею. Для сверления древесины применяют сверла: спиральные, центровые, шнековые и зенковочные (рис. 1.).

Инструменты для сверления

Для сверления используют различные виды сверл. Спиральные сверла с конической заточкой (см. рис. 1, а) применяют для сверления древесины вдоль и поперек волокон, а также под углом к поверхности детали. Спиральные сверла с направляющим центром и подрезателями (см. рис. 1, б) служат для сверления древесины поперек волокон. Спиральные сверла имеют на поверхности стержня винтовые канавки для удаления стружки из отверстия. Ими выбирают глубокие и точные отверстия.

Центровые сверла с плоской (см. рис. 1, в) и цилиндрической головкой (см. рис. 1, г) служат для сверления в древесине сквозных и неглубоких отверстий поперек волокон. Центровые сверла с цилиндрической головкой также применяют для сверления отверстий под шарнирные петли. Центровыми сверлами высверливают неглубокие отверстия диаметром 12... 50 мм. Такое сверло состоит из стержня с расположенными вниз подрезателями, режущей кромкой (лезвием) и направляющим центром (острием).

Во время работы сверло приходится часто вынимать из отверстия для удаления стружки.

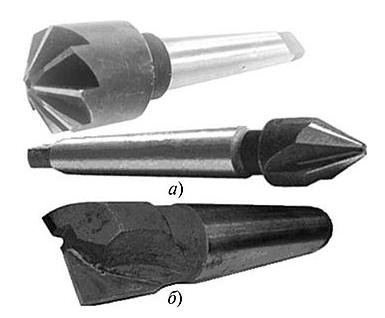

Шнековые сверла (см. рис. 1, д) применяют для сверления древесины поперек волокон. Диаметр шнековых сверл 10...30 мм. Зенковочные сверла, или зенковки (см. рис. 1, е), служат для зенкерования отверстий под шурупы и болты.

Подготовка сверл к работе

Сверла затачивают мелкозернистыми шлифовальными кругами на точиле или вручную напильниками. При заточке напильником твердость сверла должна быть меньше твердости напильника. Режущее лезвие сверл с направляющим центром затачивают с задней стороны, подрезатель — с внутренней стороны, направляющий центр — по граням пирамиды. У спиральных сверл с конической заточкой стачивают заднюю грань по образующей конуса. Заточка производится вручную или с помощью заточных приспособлений.

Приемы сверления отверстий

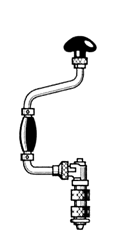

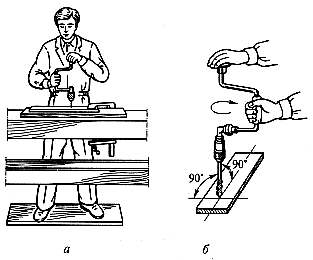

При высверливании отверстия сверло должно совершить два движения: вращательные (по часовой стрелке) и поступательное (вглубь отверстия). Для вращения сверла лучше использовать коловорот с трещоткой (рис.2 ), представляющий собой коленчатый стержень, посередине которого имеется ручка для его вращения. На верхнем конце стержня расположена нажимная головка, а на нижнем — патрон для крепления сверла. Коловорот должен вращаться вправо и влево. На-правление его вращения устанавливают кольцом — переключателем. Коловоротом можно завертывать шурупы, болты и гайки, если в патрон вставить отвертку или торцевой гаечный ключ. Коловоротом можно просверливать отверстия диаметром до 10 мм. Приемы сверления с помощью коловорота показаны на рис. 3. Кроме коловорота для ручного сверления используют механическую дрель (рис. 3).

Для выполнения сверления заготовку закрепляют на верстаке, затем производят разметку центра отверстия и накалывают его шилом. После определения центра отверстия начинают сверление. Сквозные отверстия в толстых деталях просверливают обычно с двух сторон. В тонких заготовках делают одностороннее сквозное сверление с подкладной доской с обратной стороны. При сверлении под углом к поверхности заготовки сначала просверливают вертикальное отверстие на небольшую глубину, а затем сверло, не останавливая вращения, поворачивают под нужным углом к поверхности заготовки. При сверлении под углом можно сначала вырубить долотом верх гнезда, а потом выполнить сверление.

Часто для сверления нескольких отверстий используют накладные шаблоны, которые имеют отверстия требуемого диаметра и исключают выполнение разметки. Шаблоны (кондукторы), изготовленные из древесины твердолиственных пород, представляют собой бруски, в которых высверлены 2...3 отверстия, равные диаметру сверла. Кондукторы закрепляют на заготовке струбциной и сверлят отверстия на нужную глубину. Полученные отверстия должны иметь точный размер, а их оси должны быть строго перпендикулярны к верхней поверхности заготовки. При сверлении древесины нужно использовать правильно заточенные сверла без трещин и дефектов. Подачу сверла в глубь отверстия нужно производить легко и плавно.

Сверление металла

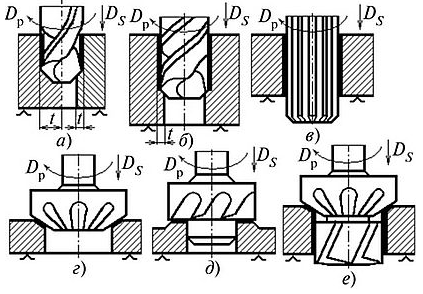

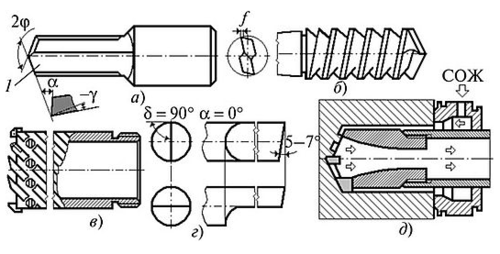

Сверление, рассверливание, зенкерование, развёртывание, зенкование, ценкование. Сверление — лезвийная обработка резанием отверстий осевым инструментом. Главное движение резания — вращательное и движение подачи — прямолинейное придаются инструменту. Сверлением обрабатывают отверстия (сквозные или глухие) с прямолинейной осью и цилиндрической образующей. Сверление — единственный вид обработки резанием, позволяющий получить точные цилиндрические и конические отверстия малого диаметра (от 0,1 до 20 мм). Схемы обработки поверхностей сверлением На сверлильных станках производят сверление, рассверливание, зенкерование, развертывание, зенкование, цекование, обработку ступенчатых отверстий и нарезание внутренних резьб (рис. 5.22)

Сверлением (рис. 4, а) получают сквозные и глухие отверстия. Рассверливанием (рис. 4, а) увеличивают диаметр ранее просверленного отверстия. Зенкерованием (рис. 4, б) также увеличивают диаметр отверстия в заготовке, полученной методами литья или давления. Развертывание (рис. 4, в) — чистовая операция, обеспечивающая высокую точность отверстия. Развертыванием обрабатывают цилиндрические и конические отверстия после зенкерования или растачивания. Схема обработки точного конического отверстия включает в себя следующие переходы: сверление цилиндрического отверстия, зенкерование ступенчатым коническим зенкером, развертывание конической разверткой со стружкоразделительными канавками, развертывание гладкой конической разверткой. Зенкованием (рис. 4, г) обрабатывают цилиндрические и конические углубления под головки болтов и винтов. Для обеспечения перпендикулярности и соосности обработанной поверхности основному отверстию режущий инструмент (зенковку) снабжают направляющим цилиндром. Цекованием (рис. 4, д) обрабатывают торцевые опорные плоскости для головок болтов, винтов и гаек. Перпендикулярность обработанной торцевой поверхности основному отверстию обеспечивает направляющий цилиндр режущего инструмента (цековки). Сложные ступенчатые поверхности обрабатывают комбинированным инструментом (рис. 4, е).

Сверла

Различают сверла (рис. 5):

- спиральные: предназначены для изготовления отверстий средних диаметров и длин;

- перовые: для обработки легкообрабатываемых материалов;

- ружейные и пушечные: для изготовления глубоких отверстий высокой точности;

- кольцевые: для изготовления сквозных отверстий больших диаметров;

- центровочные: для изготовления в заготовках центровочных отверстий с целью их последующего крепления и обработки в центрах станков;

- комбинированные: имеющие на теле одного инструмента два или более разных диаметра или инструменты с разным назначением (например, сверло-зенкер);

- эжекторные: с внутренним подводом смазочно-охлаждающей жидкости (СОЖ) через специальные каналы в теле сверла для эффективного охлаждения зоны резания и вывода образующейся стружки.

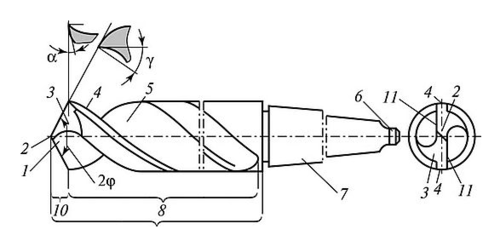

Сверла могут быть цельными и сборными: режущая часть выполняется или целиком из инструментального материала, или в виде режущих пластин, которые тем или иным способом крепятся на теле инструмента. Спиральное сверло (рис. 5) имеет рабочую часть 9 и хвостовик 7. Хвостовик служит для закрепления сверла в рабочем приспособлении станка и выполняется цилиндрическим или коническим.

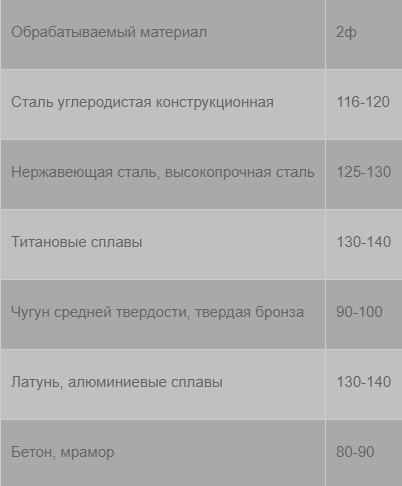

Конический хвостовик снабжен лапкой 6, предохраняющей его при выбивании сверла из шпинделя станка. Рабочая часть сверла выполняется из инструментальной стали или с напайными пластинками твердого сплава. Она осуществляет процесс резания, формирует поверхность обрабатываемого отверстия, отводит стружку из зоны резания и направляет сверло при обработке. Она состоит из режущей 10 и направляющей 8 частей. Направляющая часть имеет две винтовые канавки 5, необходимые для отвода стружки из зоны резания, и две ленточки 4, необходимые для направления сверла. Режущая часть имеет две главные режущие кромки, образованные передними 1 и главными задними 3 поверхностями. Главные режущие кромки соединяются под углом 2 фи поперечной кромкой 2. От значения угла 2 фи зависят толщина и ширина срезаемого слоя, соотношение между радиальной и осевой составляющих силы резания и температура в зоне резания. С увеличение угла 2ф возрастает осевая (Рх) и уменьшается главная (Р,) составляющие силы резания. Ширина срезаемого слоя при этом уменьшается, что повышает температуру в зоне резания. С изменением угла 2 фи изменяются значения переднего и заднего углов и форма главных режущих кромок. Рекомендуемые значения угла 2 фи приведены в табл. 1.

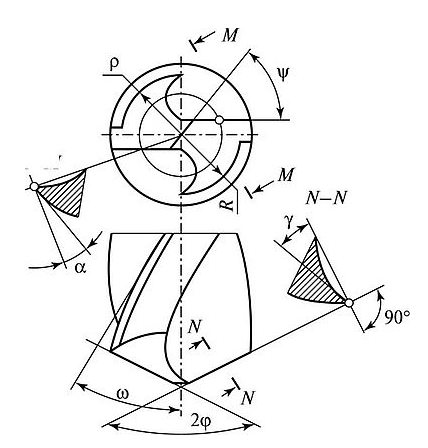

Геометрические параметры режущей части спирального сверла показаны на рис. 5.25:

у — передний угол — образуется между касательной к передней поверхности в рассматриваемой точке главной режущей кромки и перпендикуляром к плоскости резания (имеет переменное значение в зависимости от рассматриваемой точки на главной режущей кромке);

а — задний угол — образуется между плоскостью резания и касательной к вспомогательной задней поверхности в рассматриваемой точке (задний угол, как и угол у, изменяет свои значения по мере перемещения вдоль главной режущей кромки);

2 фи — угол заточки сверла — образуется между проекциями двух главных режущих кромок на плоскость;

С о — угол наклона винтовой канавки — образуется между осью сверла и касательной к винтовой канавке (влияет на эффективность отвода стружки из зоны резания, чем больше со, тем лучше отводится стружка);

угол наклона поперечной кромки — образуется между поперечной кромкой и осями симметрии сверла;

угол утонения сверла — образуется между осью сверла и проекцией касательной к вспомогательной режущей кромке на плоскость (предназначен для уменьшения трения сверла о стенки отверстия при работе.

Передний угол поперечной кромки отрицателен и равен примерно -60°, поэтому поперечная кромка сминает и скоблит обрабатываемый материал, что резко повышает силу резания. Для уменьшения влияния поперечной кромки на процесс резания обработку отверстий большого диаметра (более 15 мм) рационально проводить в два этапа: сверление отверстия сверлом меньшего диаметра, далее, рассверливать отверстие сверлом нужного диаметра.

Ленточка сверла служит для центрирования сверла и обеспечивает возможность многократной переточки сверла. Ширина ленточек промышленных сверл лежит в пределах 0,2—3 мм. По ленточке сверло имеет обратную конусность от 0,03 до 0,12 мм на 100 мм длины.

Наиболее напряженными участками сверла являются точки перехода главной режущей кромки в ленточку. В этих точках скорость резания наибольшая и выделяется максимум теплоты. Для улучшения теплоотвода и, соответственно, повышения стойкости сверла применяют двухконусную заточку сверл диаметром более 10 мм. На периферии сверла формируют переходные режущие кромки под углом 2 фи, равным 70—75°.

Перовые сверла (рис. 8, а) значительно проще и дешевле в изготовлении, чем спиральные сверла, жесткость их несколько выше.

Они предназначены для обработки сравнительно коротких отверстий. Рабочая часть сверла выполняется в виде тонкой пластины, с двумя режущими кромками, расположенными под углом 2 фи (116—

118°) друг к другу. Передний угол у перовых сверл отрицательный и зависит от толщины пера. Цельные перовые сверла из быстрорежущей стали применяются в приборостроении, для обработки отверстий диаметром до 14 мм в деталях из латуни, бронзы, пластмасс. Сборные перовые сверла, оснащенные пластинами твердого сплава, применяются для обработки отверстий диаметром 20—130 мм в деталях из конструкционных сталей и чугунов на сверлильных, фрезерных и расточных станках с ЧПУ.

Шнековые сверла (рис. 8, б) — сверла с большим углом наклона винтовых канавок (до 60°), что позволяет сверлить отверстия с отношением длины к диметру до 30 за один проход без периодического вывода сверла из отверстия для удаления стружки. Промышленные сверла имеют диаметр от 5 до 14 мм. Эти сверла выполняются с плоской заточкой передних и задних поверхностей. Для обработки чугуна и конструкционных сталей рекомендуется: 2 фи = 118°; а= 12°; у= 15°.

Для уменьшения силы резания при обработке отверстий больших диаметров и при сверлении глубоких отверстий применяются кольцевые сверла (рис. 8, в). При их работе в стружку превращается лишь кольцевая выборка. Сердцевина металла остается нетронутой. Ружейные сверла (рис. 8, г) предназначены для сверления глубоких отверстий с отношением длины к диметру до 50. Они представляют собой длинный стержень, на конце срезанный по диаметру. Половина цилиндрического тела сверла является направляющей, обеспечивающей прямолинейность оси обрабатываемого отверстия. Часто на поверхности сверла ставят продольные дубовые бруски для уменьшения трения. Эжекторные сверла (рис. 8, д) предназначены для высокоскоростного сверления отверстий. Они состоят из неперетачиваемой коронки с напаянными твердосплавными пластинами и двух трубок. СОТС под давлением (0,5—1,5 МПа, подача 50—500 л/мин) подается в зону резания по пространству между стенками трубок. СОТС, поступая в зону резания, охлаждает режущие кромки и создает разряжение, отсасывающее стружку.

Центровочные сверла позволяют одновременно обрабатывать цилиндрическую и коническую части центровочных отверстий. Промышленностью выпускаются сверла: с углом базового конуса центрового отверстия 60 и 75°; с двойным базовым конусом 60 и 120°; с радиусной базовой поверхностью. Режущая часть сверл образована двумя прямыми, наклонными или винтовыми канавками и состоит из цилиндрического и конического участков. Цилиндрический участок имеет те же части, что и спиральное сверло: две режущие кромки, расположенные под углом 2ср = 118°, поперечную кромку. Задние поверхности цилиндрической и конической частей имеют углы, соответственно, 11 и 6°. На цилиндрической части отсутствуют ленточки.

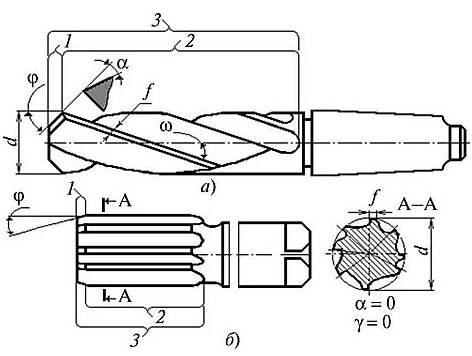

Зенкеры и развертки

Общим конструктивным элементом зенкеров, разверток (рис. 9) является присоединительная часть, выполняемая в виде: цилиндрического или конического хвостовика / (концевой инструмент) либо конического или цилиндрического отверстия 3 с поперечной канавкой 2 на торце (насадной инструмент).

По конструктивному исполнению и инструментальному материалу зенкеры и развертки делятся на: цельные из быстрорежущей стали; оснащенные напайными пластиками из твердого сплава; сборные с механическим креплением быстрорежущих или твердосплавных ножей; с механическим креплением многогранных твердосплавных пластин. С помощью зенкеров (рис. 9, а, в) обрабатывают цилиндрические отверстия, полученные: сверлением; отливкой; ковкой; штамповкой, с целью придания им более правильной геометрической формы повышения размерной точности и уменьшения шероховатости поверхности. В зависимости от точности исполнения зенкеры подразделяются на № 1 и 2. Зенкеры № 1 предназначены для промежуточной обработки перед развертыванием. Зенкеры № 2 предназначены для окончательной обработки отверстий с точностью Л 8—9 (табл. 2).

Отечественной промышленностью выпускаются следующие типы зенкеров: зенкеры цельные с коническим хвостовиком выполняются с тремя зубьями номинальным диаметром 10—40 мм, хвостовик — конус Морзе № 1—4; зенкеры, оснащенные пластинами из твердого сплава, с коническим хвостовиком с тремя зубьями номинальным диаметром 14—50 мм, хвостовик — конус Морзе № 2—4; зенкеры цельные насадные быстрорежущие или оснащенные пластинами из твердого сплава — номинальный диаметр 32—80 мм, число зубьев — четыре; зенкеры со вставными ножами из твердого сплава с коническим хвостовиком — номинальный диаметр 30—50 мм, хвостовик — конус Морзе № 4, число зубьев — 3—4; зенкеры насадные со вставными быстрорежущими ножами или вставными ножами из твердого сплава — номинальный диаметр 50—100 мм, число зубьев — 4—6.

Рабочая часть 3 зенкеров (рис. 10.а) характеризуется углом наклона стружечных канавок или ножей со, передним и задними углами, главным углом в плане и шириной ленточки. Обычно зенкеры имеют правый наклон канавок, что обеспечивает хороший отвод стружки и положительный передний угол. Зенкеры для обработки глухих отверстий выполняются с режущей кромкой, перпендикулярной оси зенкера (ф = 90°).

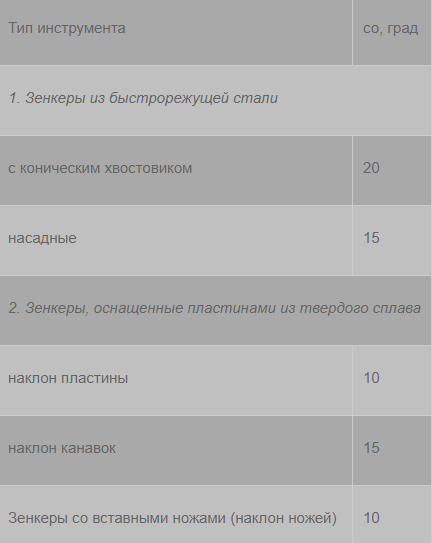

Рекомендации по выбору угла наклона стружечных канавок со в зависимости от обрабатываемого материала приведены в табл. 3.

Главный угол в плане влияет на толщину и ширину срезаемого слоя (составляющие усилия резания и условий теплоотвода от угловых точек зуба инструмента). При малых углах зенкер работает с малой толщиной срезаемого слоя, но с большой шириной, что повышает стойкость инструмента. Но если ср меньше 45°, то повышение крутящего момента приводит к вибрациям зенкера.

Обычно выбирают ср = 60°. Передний угол g обычно не указывается. Он получается за счет наклона винтовой канавки. При угле ср = 60° и со = 10; 15 и 20°, у равен соответственно 11; 15 и 20°. У зенкеров, оснащенных твердым сплавом, передний угол получают заточкой передней поверхности параллельно главной режущей кромке. Задняя поверхность зенкеров плоская. При обработке стали и чугуна оптимальное значение угла а равно 6—10°.

Ленточка на калибрующей части 2 зенкера шлифуется по цилиндру. Она служит для направления зенкера и обеспечивает получение требуемого размера отверстия. Ширина ленточки/принимается: для быстрорежущих зенкеров — 1—2 мм; для твердосплавных — 0,5—0,9 мм. Для обработки заготовок деталей из нержавеющих и жаропрочных сталей применяют только зенкеры, оснащенные твердым сплавом марок ВК8, ВК60М, ВК100М. Особенностью этих зенкеров является: заточка дополнительной переходной режущей кромки под углом ср до 15°; отрицательный передний угол -8--5°. Для обработки легких сплавов применяются специальные зенкеры. Особенностями конструкции данных зенкеров являются: увеличенный до 30° угол наклона винтовых канавок; увеличенная глубина канавок; увеличенный до 15° задний угол; фасонная задняя поверхность. При обработке отверстий диаметром от 3 до 9 мм применяются зенкеры с двумя зубьями. Развертка (рис. 12. 6) — чистовой осевой инструмент, позволяющий обрабатывать точные цилиндрические и конические отверстия на станках сверлильной, токарной, расточной групп или вручную. Развертка является единственным инструментом для обработки отверстий малого диаметра.

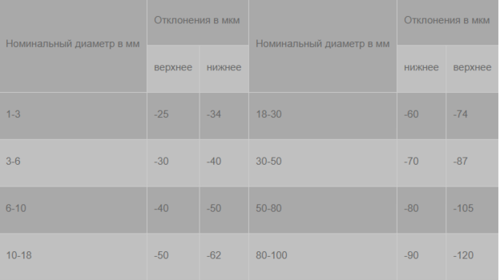

Цилиндрические развертки позволяют обрабатывать отверстия точностью по 6— 11 -му квалитету с шероховатостью Яа 0,8— 1,6 мкм. Промышленностью выпускаются развертки с допусками по А7; Я7; Я8; Я9 и развертки с припуском под доводку (№ 1—6), которые потребитель перешлифовывает под необходимую посадку и точность отверстия. Очень важным параметром разверток является их исполнительный диаметр, который задается в виде предельных отклонений от номинального диаметра (табл. 4).

Ручные развертки выпускаются из инструментальной стали 9ХС в двух исполнениях. Исполнение 1 — развертки с прямыми канавками диаметром от 1 до 40 мм, исполнение 2 — с винтовыми канавками диаметром от 6 до 40 мм. Хвостовик у разверток цилиндрический, заканчивающийся квадратом. Особенностью разверток является калибрующая режущая часть 2, что обеспечивает их хорошее направление и центрирование по обрабатываемому отверстию.

Машинные развертки из быстрорежущей стали выпускаются с цилиндрическим хвостовиком (диаметр от 2 до 16 мм) и с коническим хвостовиком (диаметр от 5,5 до 50 мм). Развертки со вставными ножами из быстрорежущей стали диаметром от 32 до 50 мм выпускаются с цилиндрическим хвостовиком; диаметром от 40 до 100 мм — с коническим хвостовиком. Эти развертки более экономичны, чем цельные, так как их режущая часть выполнена из тонких механически закрепляемых ножей и возможна перестановка ножей в радиальном направлении. Развертки, оснащенные пластинами из твердого сплава, диаметром от 6 до 12 изготавливаются цельными; диаметром от 10 до 82 мм — с коническим хвостовиком; диаметром от 32 до 55 мм — насадными; диаметром от 52 до 300 мм — насадными с привернутыми ножами.

Режущая часть разверток характеризуется формой, длиной и углами заточки заборной 1 и калибрующей 2 частей. При обработке сквозных или глухих отверстий по 8—9-му квалитету принимается угол в плане фи равен 45°, для обработки по 7—8-му квалитету — ф меньше 45°. Рекомендуемые параметры разверток приведены в табл. 5.

Для удобства измерения реального размера разверток с помощью микрометра все их виды выполняются с четным числом зубьев. Однако при равномерном шаге между зубьями возможна огранка обработанного отверстия. Поэтому у разверток зубья выполняются с неравномерным окружным шагом . Только одна пара зубьев лежит в диаметральной плоскости, она и показывает реальный диаметр развертки.

Конические развертки (рис. 12) предназначены для предварительной и чистовой обработки конических отверстий с конусностью 1 : 50; 1 : 30; 1 : 20; 1 : 16 и с конусами Морзе. Особенностью конических разверток является отсутствие калибрующей части.

Главными режущими кромками являются образующие конуса по всей длине зубьев. Они затачиваются по передней и задней поверхностям. Вдоль режущих кромок, по конусу, оставлена узкая ленточка шириной не более 0,05 мм, что позволяет точно выдержать конусную поверхность и уменьшить шероховатость обработанной поверхности. Передний и задний углы равны соответственно 5 и 10°. Развертки для отверстий под конические штифты с конусностью 1 : 50 изготавливаются только чистовыми, остальные — черновыми и чистовыми. На режущих кромках черновых разверток нанесены стружкоразделительные канавки в виде прямоугольной резьбы.

Зенковки и цековки

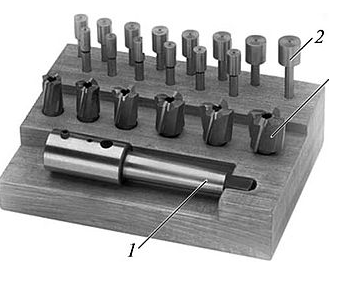

Для обработки полостей под головку винтов или болтов применяют конические (рис. 13) или цилиндрические зенковки. Конические зенковки изготавливают с углом конуса 60, 90 и 120°, диаметром от 8 до 80 мм. Для обработки опорных поверхностей под крепежные винты применяются цековки 3 со сменной цапфой 2 (рис. 13). Диаметр цапфы выбирают в зависимости от диаметра основного отверстия. Цековки с цилиндрическим хвостовиком выпускаются диаметром 15; 18; 20; 22 и 24 мм, цековки с коническим хвостовиком — 15; 18; 20; 22; 24; 26; 32; 33; 34; 36 и 40 мм. Для подрезки торцов и приливов

применяются односторонние обратные и двусторонние цековки из быстрорежущей стали или оснащенные пластинами из твердого сплава. Они крепятся на специальных оправках с помощью байонетного замка. Диаметры цековок: 25; 32; 40; 50; 63; 80 и 100 мм.

Комбинированный инструмент

Комбинированные инструменты подразделяются на две группы: инструменты для обработки предварительно обработанных отверстий и инструменты для обработки отверстий в сплошном материале. Их можно классифицировать по: профилю обрабатываемого отверстия; типу комбинирования (однотипные или разнотипные); способу комбинирования режущих зубьев (с профильными зубьями; с зубьями, расположенными на отдельных ступенях; с одновременной работой; с чередующимися и смешанными зубьями); конструктивному признаку (цельные и разъемные); характеру работы ступеней (с последовательной работой, с одновременной работой, с частичным совмещением переходов обработки); способу направления инструмента (по неподвижным кондукторным втулкам, по вращающимся кондукторным втулкам, по ранее обработанному отверстию); виду обработки (черновая, получистовая, чистовая).

В зависимости от назначения и формы отверстий комбинированные инструменты составлены из сверл, зенкеров и разверток, работающих или последовательно, или параллельно. Промышленностью выпускаются:

- зенкер-развертка со вставными ножами, с последовательной работой ступеней;

- развертка цельная, с одновременной работой ступеней, с передней и задней направляющими;

- зенкер двухступенчатый, со вставными ножами, с одновременной работой ступеней, с передней направляющей;

- развертка ступенчатая, с цилиндрическими передней и задней режущими ступенями и конической соединительной режущей ступенью;

- зенкер трехступенчатый, с пластинами из твердого сплава, с одновременной работой ступеней; зенкер трехступенчатый, перовой, цельный, с одновременной работой ступеней;

- зенкер со вставными ножами, с чередующимися зубьями, с одновременной работой ступеней;

- сверло-развертка с задней направляющей частью (по кондукторной втулке), сверло-зенкер двухступенчатый, составной (разъемная часть — сверло; неразъемная — зенкер), с последовательной работой ступеней;

- сверло-зенкер двухступенчатый, цельный, с последовательной работой ступеней.

Особенности процесса резания при сверлении

Процесс сверления протекает в более тяжелых условиях, чем точение. В процессе резания затруднен отвод стружки и подача охлаждающей жидкости в зону резания. Стружка дополнительно трется о поверхность канавок сверла, а ленточки сверла — об обработанную поверхность. Поперечная кромка сминает и скоблит обрабатываемый материал, что резко повышает силу резания. Выделяемое при резании тепло в основном поглощается режущим инструментом и заготовкой. Особенно это заметно при сверлении отверстий в материалах с низким коэффициентом теплопередачи (например, пластмассы, бетон). При обработке этих материалов до 95% выделяемого тепла поглощается сверлом, и если не использовать охлаждение, то происходит оплавление режущих кромок сверла. Скорость резания по сечению сверла непостоянна, уменьшается от периферии сверла к его центру. Следовательно, по сравнению с точением при сверлении увеличены: деформации срезаемого слоя и стружки; трение (пары: сверло — заготовка; стружка — сверло; стружка — заготовка).

Увеличение затраты энергии на деформации и трение приводит к увеличению силы резания

Равнодействующую силы резания, приложенную к режущей кромке, можно разложить на три составляющие: Рг; Ру и Рх. Составляющая Рх направлена вдоль оси сверла, в том же направлении действуют: сила сопротивлению деформациям на поперечной кромке (Рп к) и силы трения ленточек об обработанную поверхность (Рхл). Сумма сил 2Рх + 2Рхп + Рпк = Р0 называется осевой силой резания. Радиальные силы резания, при идеальной заточке сверла, уравновешивают друг друга: ^Ру = 0. Пары сил Р, и Р1Л создают крутящий момент Мк. Мк = М(Рг) + М(Р1Л). В расчетах для определения осевой силы и крутящего момента используются эмпирические формулы:

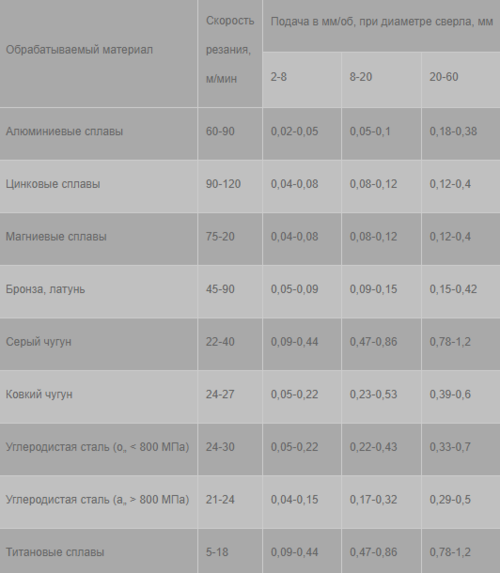

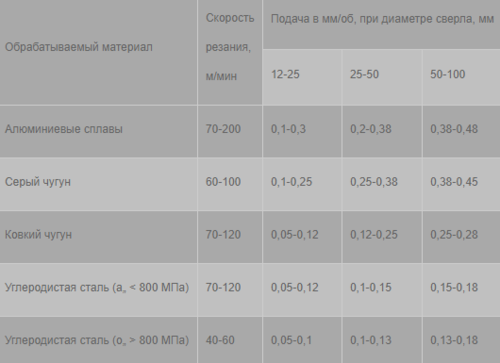

Режимы резания при сверлении спиральными сверлами из быстрорежущей стали

Станки сверлильной группы

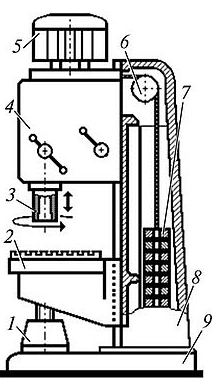

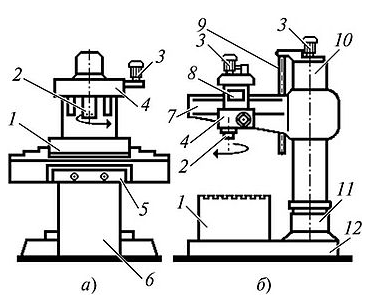

В единичном и мелкосерийном производстве применяются вертикально-сверлильные станки.

На фундаментной плите 9 станка смонтирована колонна 8. По вертикальным направляющим колонны перемещаются стол 2 и сверлильная головка 4. Установочные перемещения стола осуществляются вручную с помощью винтового домкрата 1.

На верхней плоскости стола устанавливаются рабочие приспособления или заготовка. Установочные вертикальные перемещения сверлильной головки осуществляются вручную за счет системы противовесов 7, прикрепленных к сверлильной головке тросом, перекинутым через блок 6. Вращательное движение инструменту передается от электродвигателя 5 через коробку скоростей и шпиндель 3. Механизмы главного движения и движения подачи размещены внутри сверлильной головки.

В индивидуальном производстве (для обработки небольших заготовок) часто применяются настольные вертикально-сверлильные станки. Настольный вертикально-сверлильный станок является упрощенным вариантом вертикально-сверлильного станка. На столе закреплена вертикальная стойка. На стойке установлена сверлильная головка со шпинделем. Установочные перемещения сверлильной головки в вертикальном направлении осуществляются вдоль стойки (обычно за счет реечной передачи) вручную. Коробка скоростей сверлильной головки обычно представляет собой набор шкивов для клиноременной передачи. Движение подачи производится вручную. На столе устанавливают машинные тиски или непосредственно заготовку. В индивидуальном и серийном производстве широко применяют вертикально-сверлильные станки с числовым программным управлением (ЧПУ) (рис. 17, а). По вертикальным направляющим станины 6 перемещаются салазки 5. Стол 1 перемещается по горизонтальным направляющим салазок.

Перемещения стола и салазок осуществляются по программе, что обеспечивает точное перемещение заготовки относительно режущего инструмента. По направляющим вертикальной части станины (стойки) перемещается сверлильная головка 4 со шпинделями 2. Внутри сверлильной головки размещены механизмы главного движения и движения подачи.

При последовательной обработке нескольких отверстий в массивных или крупногабаритных заготовках применение вертикальносверлильных станков крайне неудобно так как практически невозможно точно совместить ось вращения режущего инструмента с осью обрабатываемого отверстия. Поэтому при обработке таких заготовок применяются радиально-сверлильные станки (рис. 17, б). При работе на радиально-сверлильных станках заготовка остается неподвижной, а шпиндель с инструментом перемещается относительно заготовки и может устанавливаться в требуемой точке горизонтальной плоскости. На фундаментной плите 12 закреплена тумба 11 с вертикальной колонной. На колонне установлена гильза 10. Гильза имеет возможность поворота относительно колонны в горизонтальной плоскости на 360°. Траверса 7 закреплена на гильзе с возможностью вертикального перемещения относительно колонны с помощью винтового механизма 9. На траверсе имеются горизонтальные направляющие, по которым перемещается сверлильная головка 4. Механизм сверлильной головки состоит из шпинделя 2, коробки скоростей 8 и коробки подачи. Заготовка устанавливается неподвижно на стол 1. Угловые перемещения траверсы и радиальные перемещения сверлильной головки в горизонтальной плоскости позволяют точно установить режущий инструмент относительно оси обрабатываемого отверстия.

Технологические требования к детали, обрабатываемой на станках сверлильной группы

При проектировании деталей, поверхности которых обрабатываются сверлением, необходимо учитывать следующие технологические требования:

Поверхность, на которой надо просверлить отверстие, должна быть перпендикулярной к оси отверстия. В противном случае возможна поломка сверла. С этой целью у литых деталей предусматриваются специальные плоскости (платики), перпендикулярные оси отверстия. У заготовок, полученных методами обработки металлов давлением, фрезеруют аналогичные уступы. При конструктивной невозможности выполнения этого требования требуется применение специальных, направляющих кондукторных втулок.

Высокоточные отверстия желательно выполнять сквозными, а не глухими. Если требуется глухое точное отверстие, то лучше сверлить сквозное и заглушить его пробкой. Глубокие сквозные отверстия желательно заменить на два неглубоких, расположенных оппозитно, что позволит сверлить их одновременно с двух сторон.

Гладкие глубокие отверстия желательно заменять на ступенчатые с постепенным уменьшением диаметра.

Желательно не использовать отверстия с пересекающимися осями и совпадением части, их образующей, так как возможна поломка сверл. На заготовках формы тел вращения желательно предусматривать токарную обработку торцов вместо цекования каждой торцевой поверхности бобышек.