Точение

Точение является основным способом обработки поверхностей тел вращения.

Классификация

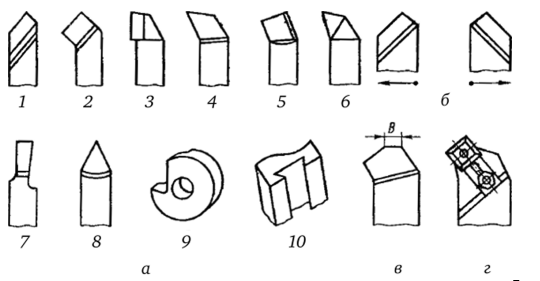

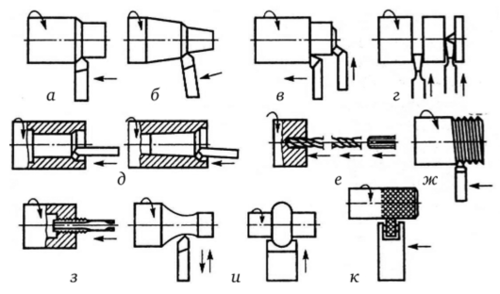

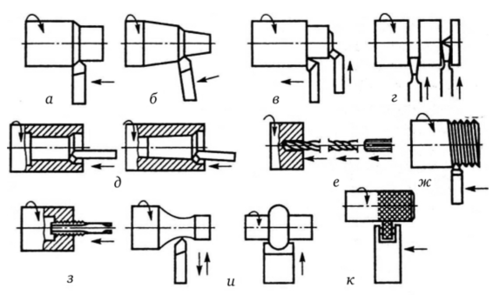

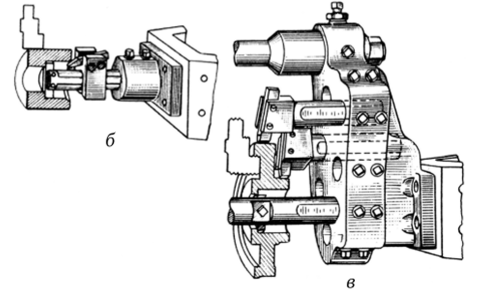

Процесс резания производится при вращении обрабатываемой заготовки (главное движение, обозначается символом V) и перемещении резца (движение подачи, обозначается символом S). Режущими инструментами при точении являются токарные резцы различного технологического назначения (рис. 1—3). По форме рабочей части резцы подразделяются на прямые 2, отогнутые 2, оттянутые 7, а по направлению подачи — на правые (с подачей справа налево) и левые (слева направо) (рис. 1 б). По способу изготовления различают резцы цельные, с приваренной встык рабочей частью, с приваренной или припаянной пластинкой инструментального материала, со сменными пластинками режущего материала.

Для высокопроизводительного точения с большими подачами используют резцы с дополнительной режущей кромкой (рис. 1 в).

- 1—3 — проходные для наружных поверхностей; 4 — подрезные;

- 5,6 — расточные; 7 — отрезные; 8 — резьбовые; 9 — фасонные круглые;

- 10 — призматические

При обработке отверстий и полостей используются также сверла, развертки, зенкеры, метчики.

Состав резцов

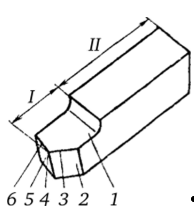

Токарный прямой проходной резец (рис. 5.7) имеет головку — рабочую часть I и тело — стержень II. Головка резца имеет следующие элементы: переднюю поверхность 1, по которой сходит стружка; главную заднюю поверхность 2; вспомогательную заднюю поверхность 5; главную режущую кромку 3 и вспомогательную 6; вершину 4.

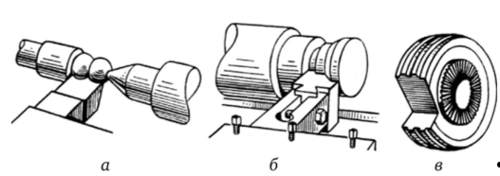

а — наружное обтачивание проходным отогнутым резцом; б — наружное обтачивание проходным прямым резцом; в — обтачивание с подрезанием уступа под прямым углом; г — прорезание канавки; д — обтачивание радиусной галтели; е — растачивание отверстия; ж, з — нарезание наружной и внутренней резьбы

Применение

Точением выполняют следующие основные операции:

- 1) обтачивание — обработка наружных цилиндрических гладких, цилиндрических ступенчатых, конических (рис. 5.8, а, б), фасонных (рис. 5.8, и) поверхностей;

- 2) растачивание — обработка внутренних поверхностей (рис. 5, д);

- 3) подрезание — обработка торцевых поверхностей (рис. 5, в);

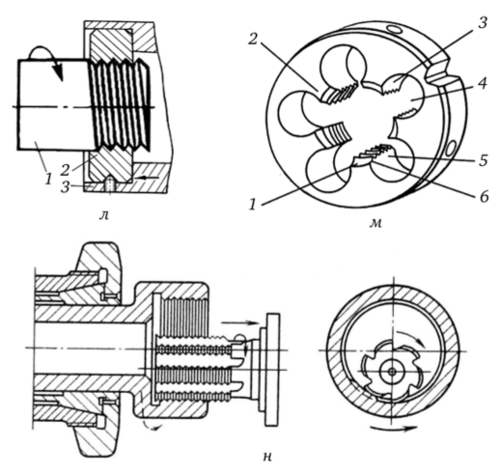

4) резъбонарезание — нарезание резьбы резцом (рис. 5, ж), метчиком (рис. 5, з), плашкой (рис. 6,л,м), фрезой (рис. 6, н). В первом случае резьбу нарезают с продольной подачей резца. Во втором случае в заготовке сначала сверлится отверстие определенного диаметра; из

- 5) резка — разрезание заготовок на части (рис. 5, г), выполняется отрезными резцами с поперечной подачей;

- 6) накатывание — формирование рельефа (рис. 5, к).

Кроме того, к токарным операциям относятся протачивание канавок, обтачивание поверхностей заготовок фасонными резцами (или проходными резцами с применением копирных устройств).

Основные задачи, которые решает технолог — найти такие режимы резания, при которых сочетание всех факторов обеспечит наилучшие условия обработки конкретной заготовки и минимальную стоимость продукции. Такие режимы называют оптимальными.

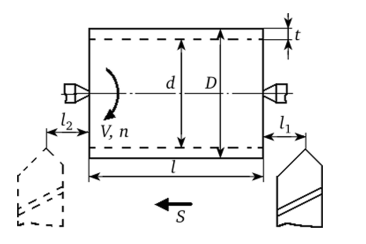

Обязательные элементы режима резания при любом виде лезвийной обработки следующие: глубина резания t, скорость резания V, скорость подачи S. Рассмотрим элементы режима резания при точении (рис. 7).

Основные характеристики точения

Глубина резания

1. Глубина резания t (мм) — толщина слоя материала, срезаемая за один рабочий ход резца.

При точении цилиндрической поверхности глубина резания равна полуразности диаметров до и после обработки, t = (D - d) / 2; при подрезке канавок и отрезке глубина резания равна ширине отрезного резца. Рекомендуется глубину резания назначать равной расчетному максимально возможному значению.

Скорость резания

2. Скорость резания V (м/мин) — расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в единицу времени.

Скорость резания при точении назначается по эмпирической (выведенной экспериментально) зависимостям.

Подача

3. Подача S (мм/об) — при точении это путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот заготовки. Назначается подача также по справочникам в зависимости от глубины резания и других условий резания. Обычно при точении S = (0,05 - - 0,25) t

Процесс резания осуществляется на токарных станках различного назначения (токарно-винторезных, токарно-револьверных, лоботокар- ных, токарно-карусельных и др.). Заготовки закрепляются в кулачковых патронах, на планшайбах, на оправках или в центрах различных конструкций и приводятся во вращение.

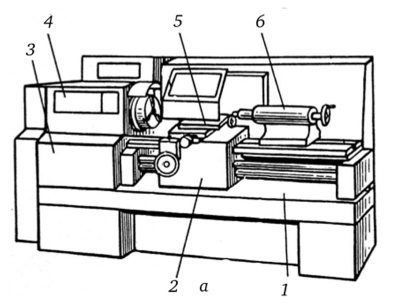

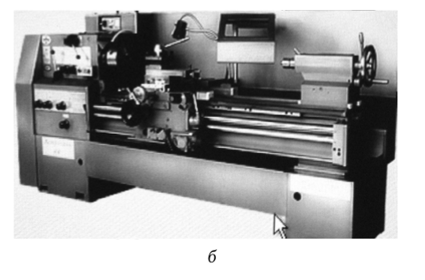

На рис. 10 показан универсальный токарно-винторезный станок, на котором можно выполнять разнообразные операции при единичном и серийном типах производства.

а — (основные узлы): 1 — станина; 2 — фартук; 3 — коробка подач; 4 — передняя бабка; 5 — резцовая каретка; б — задняя бабка; б — современный токарно-винторезный станок

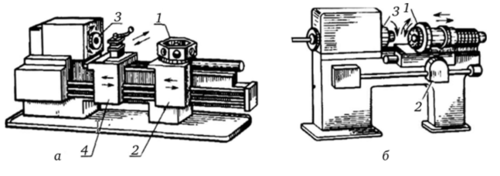

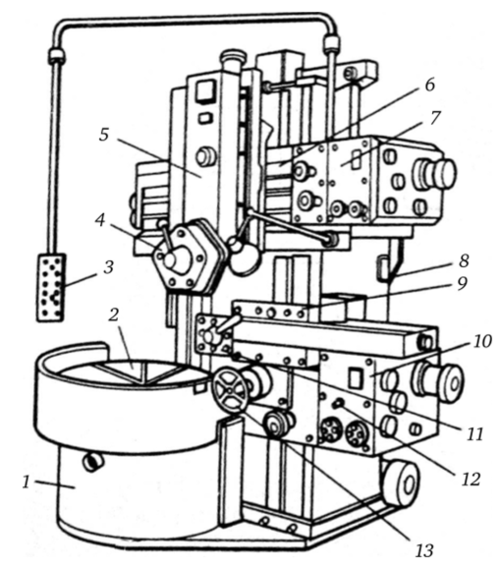

Токарно-револьверные станки (рис. 10) применяются в серийном производстве деталей сложной формы, для формирования которых требуется несколько инструментов.

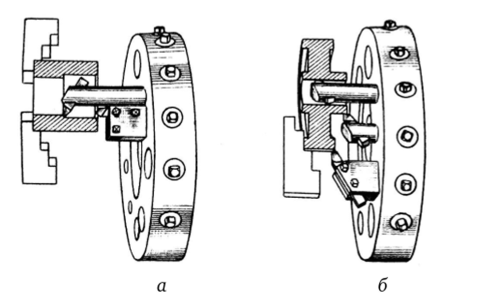

Наружные поверхности обрабатываются резцами, а внутренние — резцами, сверлами, развертками зенкерами, зенковками, метчиками и т.п. Все инструменты устанавливаются в гнездах поворотной револьверной головки 1, размещенной на продольном суппорте 2, и при наладке станка выставляются в необходимое положение относительно чистовой контактной базы. При повороте (индексировании) головки инструменты последовательно вводятся в работу. Скорость вращения шпинделя 3 и величина подачи автоматически изменяются в соответствии с видом операций. Резцы для обработки наружных поверхностей (торцевание, прорезка, отрезка и др.) крепятся также в резцедержателе суппорта 4, получающего продольное и поперечное перемещения. Станки с горизонтальной осью вращения револьверной головки (рис. 12) менее распространены. Головки могут иметь до 16 гнезд под инструмент; их применяют в легких и средних станках. При необходимости (выполнении прорезки канавок или отрезке детали от прутка) поперечная подача осуществляется за счет медленного поворота револьверной головки. Станки, у которых револьверная головка имеет вертикальную ось вращения (рис. 13), более универсальны.

В зависимости от вида обрабатываемой заготовки револьверные станки могут быть «прутковыми» и «патронными». На первых заготовкой служит пруток различного профиля, проходящий через центральное отверстие в шпинделе; его зажим и подача осуществляются с помощью специальных устройств с механическим, пневматическим или гидравлическим приводом. В станках второго типа штучная заготовка зажимается в патроне, закрепленном на переднем конце шпинделя.

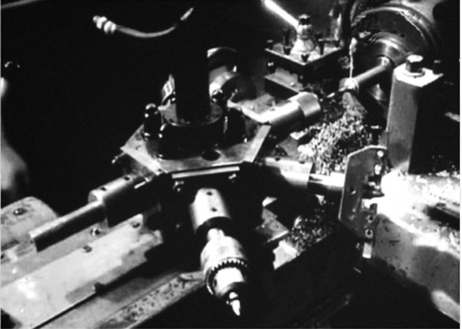

Токарно-револьверные станки

Токарно-револьверные станки значительно производительнее обычных токарных, так как в них существенно сокращается как вспомогательное время (за счет автоматической смены инструмента, предварительной настройки его на размер, автоматического изменения скоростей резания и подач, автоматической подачи и зажим прутка), так и основное (за счет использования многоинструментальных державок, одновременной работы инструмента револьверной головки и поперечного суппорта).

а — с вертикальной осью вращения револьверной головки: 1 — револьверная головка; 2 — суппорт продольный; 3 — патрон; 4 — суппорт поперечный; б — с горизонтальной осью вращения револьверной головки: 1 — револьверная головка; 2 — суппорт продольный; 3 — патрон

Для обработки заготовок большого диаметра с небольшой относительной высотой используются лоботокарные станки.

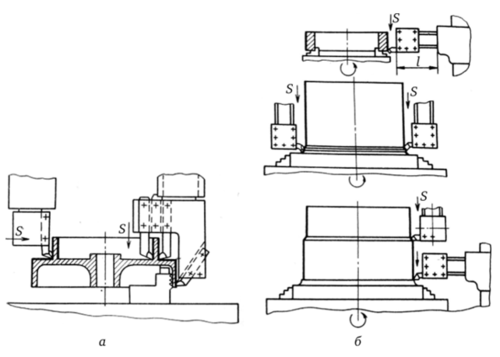

а — растачивание отверстия и снятие фаски; б — растачивание отверстия и снятие фасок на ступице и ободе

a - общий вид; б — растачивание отверстия и снятия фаски; в — растачивание отверстия и обработка ступицы и обода заготовки зубчатого колеса

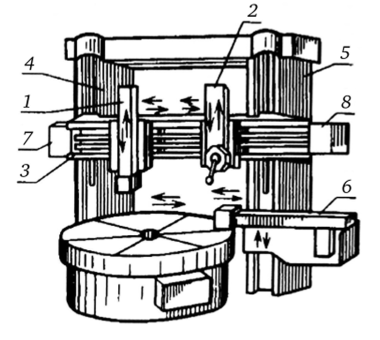

Крупногабаритные детали сложной конфигурации обрабатывают на карусельных станках.

На одностоечных токарно-карусельных станках (рис. 14) деталь устанавливается на планшайбе 2 (карусель), получающей вращательное движение от коробки скоростей 10, расположенной в станине. По стойке перемещается траверса 7 с горизонтальными направляющими 6. По ним двигается от коробки подач суппорт 5 с резцедержателем 4 револьверного типа. Кроме этого, станок имеет еще и боковой суппорт 11, который используется, например, при прорезке канавок.

Двухстоечные карусельные станки (рис. 15) предназначены для обработки больших по размерам заготовок (до 25 м) и отличаются высокой жесткостью за счет рамной компоновки. Два вертикальных суппорта перемещаются по направляющим поперечины, которая устанавливается при наладке по высоте за счет перемещения по направляющим стоек. Станки могут оснащаться также одним или двумя боковыми суппортами. Это позволяет одновременно выполнять несколько операций (рис. 16).

1 — станина; 2 — план-шайба; 3 — пульт управления; 4 — револьверная пятипозиционная головка; 5 — суппорт; 6 — траверса; 7, 12 — коробки подач; 8, 13 — маховички; 9 — стойка; 10 — суппорт боковой; 11 — резцедержатель четырехпозиционный

1,2 — суппорты вертикальные; 4,5 — стойки; 3 — поперечина; 6 — боковой суппорт; 7,8 — коробки подач

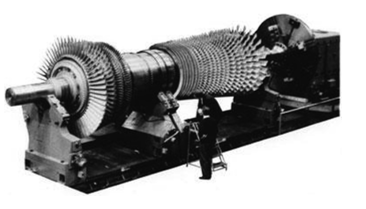

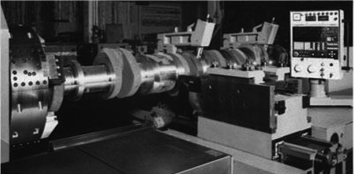

Для обработки крупногабаритных деталей и узлов в сборе строятся уникальные станки, например, станки моделей Leonard L-70 (диаметр над столом от 3000 до 6000 мм, вес заготовки — до 50 т, рис. 17) или модели Cybermill (расстояние между центрами от 2 до 6 м, диаметр точения до 1000 мм, рис. 18) компании Safop.

Обработка коленчатого вала судового двигателя