Фрезерование

Общие сведения

Фрезерование — лезвийная обработка резанием поверхностей с линейной или винтовой образующей многозубым инструментом — фрезой, главное движение, вращательное с постоянным радиусом вращения, придается инструменту, движение подачи, прямолинейное, придается заготовке в направлении любой из координатных осей.

Фреза — цилиндрический многозубый инструмент с зубьями на торце и (или) образующей.

Классификация

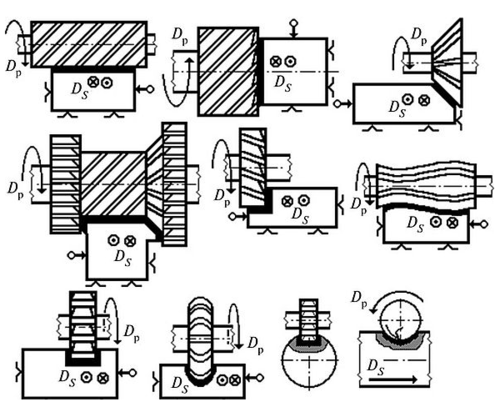

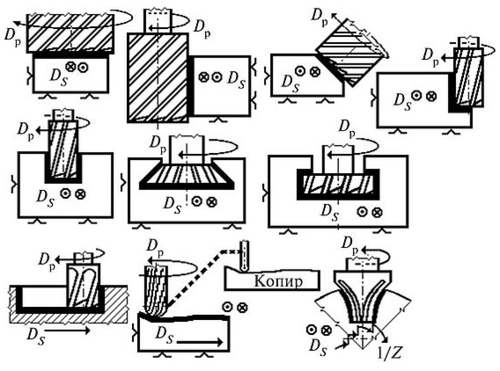

В зависимости от положения оси вращения фрезы различают: горизонтально-фрезерные станки (ГФС) — ось расположена горизонтально; вертикально-фрезерные станки (ВФС) — ось расположена вертикально. Фрезерованием обрабатывают: горизонтальные, вертикальные и наклонные плоскости; одновременно несколько плоскостей; уступы и пазы (прямолинейные или фасонные); фасонные поверхности.

Схемы обработки фрезерованием

Фрезерованием формируют горизонтальные, вертикальные и наклонные плоскости; пазы и уступы (рис. 1, 2). Фасонные поверхности формируют: методом копирования, используются фасонные цилиндрические, дисковые или концевые фрезы; по копиру на специальных копировальных фрезерных станках; методом обката на специальных станках. Например, нарезание зубчатого венца производится так называемой червячной фрезой на специальном зубофрезерном станке. Режущий инструмент

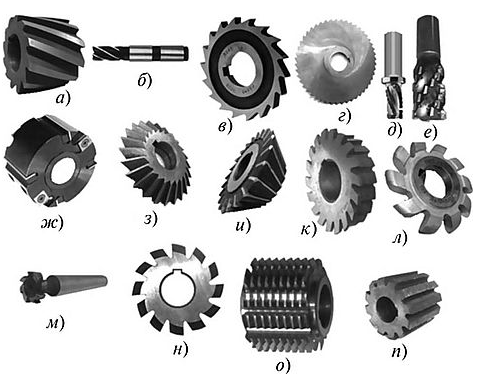

В зависимости ОТ соотношения ТОЛЩИНЫ (длины) фрезы (Ьф) к ее диаметру (бф) различают фрезы: цилиндрические (Ьф примерно равна бф) (рис. 3, а) дисковые (?ф значительно меньше бф) (рис. 3, в, г); пальцевые или концевые (?ф значительно больше бф) (рис. 3, б, д, е).

В зависимости от способа крепления различают: фрезы с коническим (рис. 3, м) или цилиндрическим (рис. 3, д, е) хвостовиком; насадные фрезы и фрезерные головки (рис. 3, ж).

В зависимости от расположения режущих зубьев различают: односторонние фрезы — режущие зубья размещены только на образующей (3, з); двухсторонние фрезы — режущие зубья размещены

а — цилиндрическая цельная; б — концевая; в — дисковая односторонняя; г — отрезная; д — концевая с напаянными пластинами твердого сплава; е — концевая с механическим креплением твердосплавных пластин; ж — цилиндрическая сборная; з — одноугловая; и — двухугловая несимметричная; к — фасонная; л — фасонная полукруглая выпуклая; м — пазовая для Т-образных пазов; н — дисковая модульная; о — червячная; п — резьбовая ниточная

на образующей и одном из торцов (3); трехсторонние фрезы — режущие зубья размещены на образующей и обоих торцах; торцовые фрезы — режущие зубья размещены только на торце; прямозубые фрезы — зуб фрезы размещен параллельно оси фрезы; косозубые фрезы — зуб фрезы размещен под углом к оси фрезы (рис. 3, а); фрезы с винтовым зубом — зубья фрезы расположены по винтовой линии (рис. 3, б, д, е). К специальным фрезам относятся: фрезы для обработки Т-образных пазов (рис. 3, м) фрезы для обработки шпоночных пазов; фрезы для обработки угловых поверхностей (рис. 3, з, ); отрезные фрезы. Фрезы с криволинейной образующей (рис. 3, к, л) относятся к фасонным фрезам и предназначены для обработки ломаных или фасонных вогнутых (выпуклых) поверхностей. К специальным фасонным фрезам относятся фрезы для обработки резьбовых поверхностей — ниточные фрезы (рис. 3,); фрезы для обработки зубчатых колес — модульные дисковые (рис. 3, н) или пальцевые фрезы и червячные фрезы (рис. 3, о). В зависимости от материала режущей части и способа крепления инструментального материала различают цельные быстрорежущие фрезы; фрезы, оснащенные пластинами твердого сплава (напайные и с механическим креплением пластин).

Промышленностью выпускаются цельные цилиндрические фрезы из быстрорежущей стали и сборные цилиндрические фрезы, оснащенные пластинами из твердого сплава. Быстрорежущие фрезы выпускаются двух типов: тип 1 — с мелким зубом (используются для получистовой и чистовой обработки); тип 2 — с крупным зубом (используется для черновой обработки). Различают дисковые фрезы: пазовые, двухсторонние, трехсторонние, одноугловые, двухугловые, полукруглые выпуклые, полукруглые вогнутые, прорезные (шлицевые) и отрезные. Дисковые трехсторонние фрезы предназначены для фрезерования пазов и уступов в стальных и чугунных заготовках. Выпускаются фрезы: с прямыми зубьями и с разнонаправленными зубьями. Недостатком этих фрез является их сложная заточка, выполняемая как по диаметру, так и по торцам, при этом после переточки уменьшается размер фрезы по ширине. Пазовые фрезы — более просты по конструкции, чем трехсторонние. Угловые фрезы предназначены для обработки пазов, скосов и винтовых поверхностей на режущем инструменте.

Полукруглые выпуклые и вогнутые фрезы предназначены для фрезерования фасонных (полукруглых) канавок и выступов. Выпускаются фрезы диаметром от 50 до 130 мм. Радиус профиля канавки (выступа) равен: 1,6; 2; 2,5; 3; 4; 5; 6; 7; 8; 9; 10; 11; 12; 14; 16; 18; 20 и 25 мм. Прорезные (шлицевые) и отрезные фрезы предназначены для обработки узких канавок или для отрезания (разрезания) материала. Они служат в очень неблагоприятных условиях: нежесткая рабочая часть; наличие двух боковых (вспомогательных) режущих кромок при малой длине главной режущей кромки; стесненные условия образования и отвода стружки — все это приводит к частым поломкам фрез, вибрациям при резании и требует назначения малых подач на зуб (от 0,002 до 0,02 мм/зуб). Промышленностью выпускаются фрезы: диаметром от 20 до 320 мм; шириной от 0,2 до 6 мм; с числом зубьев от 14 до 160. В зависимости от числа зубьев фрезы разделены на три типа: тип 1 — фрезы с мелким зубом; тип 2 — со средним зубом; тип 3 — с крупным зубом.

Фрезы с мелким зубом характеризуются большим числом зубьев. Передняя и задняя поверхности образованы канавкой с углом 60°. Зуб фрезы имеет низкую прочность. Поэтому фрезы применяются для работы с глубиной резания, не превышающей ширины фрезы (мелкие пазы, неглубокие канавки и шлицы, отрезание тонких листов). Фрезы со средним зубом имеют примерно в 2 раза меньше зубьев, т.е. более емкую стружечную канавку, что позволяет обрабатывать более глубокие пазы с большими подачами на зуб. Фрезы с крупным зубом имеют примерно в 2 раза меньше зубьев, чем фрезы второго типа. Применяются для прорезки глубоких пазов в заготовках из вязких материалов, нержавеющих и жаропрочных сталей.

Промышленностью выпускаются: дисковые фрезы со вставными пластинами из быстрорежущей стали, дисковые фрезы со вставными или напайными пластинами из твердого сплава. Применение вставных пластин удешевляет и упрощает переточку фрезы и обеспечивает уменьшение расхода дорогостоящих инструментальных материалов. Применение твердого сплава позволяет повысить скорость резания, а следовательно, и производительность обработки.

Торцовые фрезы более универсальны, чем цилиндрические. В основном их применяют для обработки плоскостей. Обычно торцевые фрезы выполняются: цельными из быстрорежущей стали; сборными со вставными ножами из быстрорежущей стали; сборными со вставными или напайными пластинами из твердого сплава; сборными с механическим креплением многогранных или круглых вращающихся неперетачиваемых твердосплавных пластин.

Сборные фрезы с ножами: из быстрорежущей стали выпускаются диаметром от 80 до 250 мм; оснащенные твердым сплавом — 100— 630 мм. Эти фрезы состоят из стального корпуса, в пазах которого, с помощью клиньев, зажимаются режущие ножи. Конструктивно сборные фрезы с механическим креплением неперетачиваемых пластин отличаются тем, что в пазы стального корпуса вставляются резцы прямоугольного сечения. На резцах механическим способом крепятся неперетачиваемые пластины. Каждый резец установлен с возможностью перемещения вдоль пазов корпуса с помощью специального винта. Эффективность фрез с неперетачиваемыми пластинами из твердого сплава по сравнению с фрезами со вставными ножами состоит в следующем:

- повышение стойкости фрезы в 1,5—2 раза;

- сокращение машинного времени обработки на 25—50%;

- сокращение расхода твердых сплавов. Возможность использования хрупких или не поддающихся напайке твердых или иных сплавов;

- нет необходимости в операции заточки фрезы (после износа одной грани пластины последняя поворачивается и резание происходит неизношенной гранью);

- возможность настройки вне станка фрезы на обработку поверхности определенного размера.

Концевые фрезы выполняются цельными из быстрорежущей стали или с напайными пластинами из твердого сплава. Концевыми фрезами обрабатываются плоскости, уступы, прямоугольные и призматические пазы, криволинейные поверхности.

Промышленностью выпускаются фрезы общего назначения (для обработки конструкционных сталей и чугунов) и специализированные (для обработки легких сплавов, труднообрабатываемых материалов). Цельные фрезы из быстрорежущих сталей выполняются: с цилиндрическим или с коническим хвостовиком; с крупным или мелким зубом (тип 1 или 2). Фрезы для обработки стали и чугуна выполняются со спиральными канавками с неравномерным окружным шагом.

Особенностью концевых обдирочных фрез (рис. 8.1, и) является наличие разделительных канавок на зубьях, расположенных в шахматном порядке. Разделительные канавки способствуют погашению вибраций. Цельные твердосплавные фрезы используются для обработки заготовок из нержавеющих, высокопрочных, жаропрочных сталей, титановых сплавов. Шпоночные фрезы предназначены для получения шпоночных пазов под призматическую или сегментную шпонку. Промышленность выпускает фрезы: для призматических шпонок (цельные быстрорежущие и твердосплавные, с напайными пластинами из твердого сплава); фрезы для сегментных шпонок (цельные быстрорежущие). Фрезы для пазов сегментных шпонок выпускаются под шпонки от 4 х 1,0 до 10 х 2,5 мм.

Особенности процесса фрезерования

Особенностями процесса фрезерования являются:

- прерывистый характер процесса резания каждым зубом фрезы (каждый зуб фрезы участвует в резании только на определенной части оборота фрезы, остальную часть проходит по воздуху, вхолостую, что обеспечивает охлаждение зуба и дробление стружки) и переменность толщины срезаемого слоя;

- непостоянная толщина срезаемого слоя.

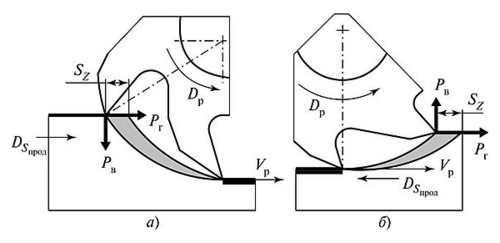

Цилиндрическое и торцовое фрезерование в зависимости от направления движений резания и подачи можно осуществить двумя способами: попутным фрезерованием, когда совпадают направления главного движения и движения подачи; встречным фрезерованием, когда направления главного движения и движения подачи не совпадают. При попутном фрезеровании (рис. 4, а) толщина срезаемого слоя изменяется от наибольшей до нуля, зуб врезается в заготовку с ударом.

1)р — главное движение резания; — движение продольной подачи; УР — скорость резания; — подача на зуб; Рт, Рв — горизонтальная и вертикальная составляющие силы резания

Горизонтальная составляющая силы резания направлена по подаче, а вертикальная — вниз, на заготовку. При встречном фрезеровании (рис. 4, б) толщина срезаемого слоя изменяется от нуля до наибольшей (зуб плавно врезается в заготовку). Горизонтальная составляющая силы резания направлена против подачи, а вертикальная — вверх.

Рациональность использования какой-либо схемы обусловлена требованием к качеству обработки, условиями обработки заготовки и состоянием фрезерного станка. При черновой обработке литых заготовок (особенно литья в песчано-глинистые формы), имеющих твердую поверхностную корку, использование попутного фрезерования нерационально, так как удар зуба фрезы об эту корку приводит к его выкрашиванию или поломке. Лучше использовать встречное фрезерование. Зуб начинает работу в мягком материале сердцевины заготовки, подходя к корке, он ее взламывает.

При чистовом фрезеровании, наоборот, рациональнее использовать попутное фрезерование. Теоретически, при встречном фрезеровании резание начинается с нулевой толщины срезаемого слоя, которая постепенно увеличивается. Однако режущая кромка зуба фрезы имеет радиус округления, равный 0,03—0,05 мм. При чистовом встречном фрезеровании в начале резания зуб не режет, а скользит по обрабатываемой поверхности без снятия стружки. При этом создаются значительные напряжения сжатия в поверхностных слоях заготовки, приводящие к их значительному наклепу, повышенному истиранию режущей кромки зуба, вибрациям в системе и плохому качеству обработанной поверхности. При чистовом попутном фрезеровании ударное вхождение зуба в материал заготовки не вызовет существенных колебаний в технологической системе, что способствует стабильной работе фрезы, а шероховатость обработанной поверхности улучшается на один класс. Особенно эффективно попутное фрезерование при обработке вязких материалов, склонных к наклепу и налипанию.

При обработке горизонтальных плоскостей нежестких заготовок или заготовок относительно небольшой толщины (до 30 мм) встречным фрезерованием вертикальная составляющая силы резания будет отрывать заготовку от стола. Это приведет к неравномерности глубины срезаемого слоя (большая погрешность обработки по толщине заготовки) или потребует слишком больших усилий на закрепление заготовки (возможны деформации заготовки). Лучше использовать попутное фрезерование, при котором вертикальная составляющая силы резания прижимает заготовку к столу.

При обработке заготовок на изношенных станках применение попутного фрезерования приводит к прерывистости процесса резания. Истоки этого явления лежат в конструктивном исполнении механизма движения подачи стола. Для преобразования вращательного движения в поступательное используется пара «винт-гайка». Этот механизм, естественно, выполнен с зазорами по резьбе, и чем более изношен станок, тем больше эти зазоры. При направлении горизонтальной составляющей силы резания по подаче гайка, связанная со столом, обгоняет винт в пределах зазоров в резьбе. При больших зазорах процесс резания прерывается до тех пор, пока винт не догонит гайку. Резание возобновляется, и процесс прерывания циклически повторяется. Для плавного резания необходимо использовать станки со специальными гидравлическими компенсаторами зазоров в паре «винт-гайка», использовать станки с беззазорными шарико-винтовыми парами или применять встречное фрезерование. При встречном фрезеровании горизонтальная составляющая силы резания прижимает гайку к винту и процесс резания непрерывен.

К режимам резания при фрезеровании относят: скорость резания; подачу (минутную, на оборот и на зуб); глубину резания и ширину фрезерования. Скорость резания берется как окружная скорость наиболее удаленной от центра вращения точки режущей части фрезы.

В процессе работы фреза должна преодолеть суммарные силы резания, действующие на каждый зуб, находящийся в контакте с заготовкой. При фрезеровании цилиндрической прямозубой фрезой равнодействующую силу резания можно разложить на главную составляющую Р7, касательную к траектории движения зуба, и на радиальную составляющую Р , направленную по радиусу. Равнодействующую силу резания можно также разложить на вертикальную и горизонтальную составляющие. При фрезеровании цилиндрическими косозубыми фрезами в осевом направлении действует осевая составляющая Рх силы резания (осевая сила), причем чем больше угол наклона винтовых канавок фрезы, тем больше эта составляющая. Осевая сила может сдвинуть фрезу вдоль оправки. Поэтому часто применяют набор из двух фрез с разнонаправленными зубьями или одну фрезу с разнонаправленными зубьями (шевронную фрезу). В этом случае осевые силы фрез уравновешивают друг друга.

Главная составляющая силы резания производит основную работу резания, по ней определяют эффективную мощность и рассчитывают детали и узлы механизма главного движения (коробки скоростей) на прочность. Радиальная составляющая силы резания равна Ру = (0,6—0,8)/ и действует на подшипники шпинделя, изгибает оправку, на которой устанавливается фреза. Осевая сила Рх= (0,35— 0,55)/^ действует на подшипники шпинделя и механизм поперечной подачи станка. Горизонтальная Рг и вертикальная Рв силы действуют на механизмы продольной и вертикальной подач станка.

Технологическая оснастка, применяемая при фрезеровании

Для закрепления режущего инструмента применяются различные оправки. На рис. 5, а показана короткая оправка для закрепления торцовых и дисковых фрез. Оправка 3 устанавливается в коническое отверстие шпинделя 2 и зажимается винтом 1. Фреза 5устанавливается на цилиндрической поверхности оправки и зажимается гайкой 6. Крутящий момент передается с помощью призматической шпонки 4. Для установки концевых фрез применяются оправки, показанные на рис. 5, б.

Фреза с помощью переходных конических втулок устанавливается в шпинделе 2 и зажимается винтом 1. На горизонтально-фрезерных станках фрезы устанавливаются на длинных оправках с коническим хвостовиком (рис. 5, в). Оправка 3 устанавливается коническим хвостовиком в отверстие шпинделя 2 и зажимается винтом 1. Цилиндрический конец оправки через подшипник 10 устанавливается в серьге 8 и зажимается гайкой 9. Фреза 5 устанавливается на цилиндрической поверхности оправки. Ее осевое положение определяется втулками. Крутящий момент фрезе передается за счет сил трения или с помощью призматической шпонки. Крутящий момент от шпинделя к оправке передается сухарями 12.

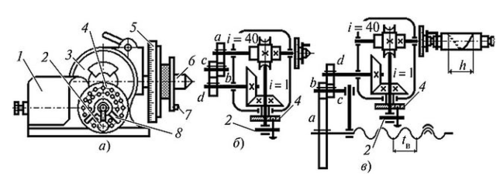

Для установки, базирования и закрепления заготовок применяются универсальные приспособления (прихваты; угольники; призмы; машинные тиски). При обработке большой партии заготовок проектируются и изготавливаются специальные приспособления. Для периодического, точного поворота заготовки на заданный угол (деление заготовки) применяют механические или оптические делительные головки. Механическая делительная головка показана на рис. 6, а.

Головка состоит из корпуса 1, поворотного барабана 3 и шпинделя с центром 6. В корпусе головки установлен червячный редуктор (передаточное отношение, обычно 40). Вращение шпинделю придают рукояткой 2 с фиксатором. Передний конец шпинделя — резьбовой, для установки вместо центра кулачкового патрона или поводка 7. Делительный диск 4 установлен на полом валу соосно с валом рукоятки 2. Для удобства отсчета делений имеется раздвижной сектор

Универсальная делительная головка позволяет делить заготовку тремя способами: непосредственным, простым и дифференциальным. При непосредственном делении отсоединяют делительный диск от червячной передачи. Рукояткой 2 поворачивают шпиндель на заданный угол, отмечая его по шкале лимба. Данный способ делений имеет невысокую угловую точность, но удобен при углах 20; 30; 45; 90; 180°.

При простом делении используется делительный диск. На концентрических окружностях торца диска с точным угловым шагом выполнены сквозные отверстия. Количество отверстий в каждом концентрическом ряду отмечено соответствующим числом. Шпиндель с заготовкой поворачивают вращением рукоятки через включенную червячную передачу.

Пример деления: необходимо разделить заготовку на 17 частей. п = 40/17 = 2 + 6/17. На делительном диске есть ряд с 34 отверстиями, поэтому: п = 2+12/34. Раздвигаем ножки сектора на 12 отверстий ряда «34». Устанавливаем фиксатор на ряд «34». Вводим фиксатор в одно из отверстий и поворачиваем делительный диск на два оборота. Далее поворачиваем диск на угловой шаг, равный шагу между ножками. Деление произведено.

Дифференциальное деление применяется, если на делительном диске нет нужного ряда отверстий. При дифференциальном делении (рис. 6, б) заготовку поворачивают на требуемый угол вращением рукоятки 2 относительно вращающегося делительного диска 4. Дополнительное вращение шпинделя осуществляется за счет конической передачи (1 = 1) и сменных колес «а, Ь, с, б». Число поворотов рукоятки 2 (рис. 6) С помощью делительной головки можно фрезеровать винтовые поверхности. Фрезерование осуществляют при непрерывном вращении шпинделя делительной головки, которое она получает от винта продольной подачи фрезерного станка через сменные колеса «а, Ь, с, 3» (рис. 6, в). При перемещении заготовки на шаг нарезаемой винтовой поверхности она должна повернуться на один оборот. Передаточное отношение сменных колес (/см к)

Станки фрезерной группы

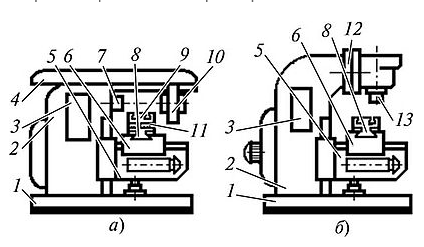

В условиях единичного и мелкосерийного производства широко используются универсальные консольно-фрезерные станки. К ним относятся станки: ГФС без поворотного стола; ГФС с поворотным столом; ВФС. На рис. 7, а показаны основные узлы ГФС с поворотным столом. На фундаментной плите 1 установлена чугунная станина 2. Внутри станины расположены: отсек для электрооборудования; коробка скоростей 3 и шпиндельный узел 7. По верхним направляющим станины перемещается хобот 4.

а — горизонтально-фрезерный; б — вертикально-фрезерный; 1 — фундаментная плита; 2 — станина; 3 — коробка скоростей; 4 — хобот; 5 — консоль; 6 — продольные салазки; 7— шпиндельный узел; 8 — поперечные салазки; 9 — стол; 10 — серьга; 11 — поворотные салазки; 12 — поворотная планшайба; 13 — шпиндель

Хобот может устанавливаться относительно станины с различными размерами вылета. Серьга 10 перемещается по направляющим хобота и закрепляется гайкой. Хобот совместно с серьгой обеспечивает жесткость фрезерной оправки с серьгой. С помощью винтового домкрата по вертикальным направляющим станины перемещается консоль 5. Консоль — базовый узел, обеспечивающий продольную, поперечную и вертикальную подачи стола 9. По горизонтальным направляющим консоли перемещаются продольные салазки 6. По верхним направляющим вертикальных салазок перемещаются поперечные салазки 8. На продольных салазках установлены поворотные салазки 11 и стол 9. Вертикальное, продольное и поперечное движения подачи стола могут осуществляться вручную или с использованием коробки подач, размещенной в консоли. Вращательное движение выходного вала коробки подач преобразуется в поступательное перемещение стола с помощью механизмов «ходовой винт — гайка». На верхней части стола выполнены поперечные Т-образные пазы для установки заготовки или рабочих приспособлений.

На рис. 7, б показаны основные узлы ВФС. Эти станки имеют много общих унифицированных узлов и деталей с ГФС. от ГФС они отличаются вертикальным расположением шпинделя, который можно поворачивать под углом до 45° в обе стороны. На фундаментной плите 1 установлена чугунная станина 2. Внутри станины расположены: отсек для электрооборудования; коробка скоростей. В верхней части станины установлена поворотная планшайба 12 с фрезерной головкой и шпинделем 13. С помощью винтового домкрата по вертикальным направляющим станины перемещается консоль 5 с продольными 6, поперечными 8салазками и столом.

Обработку сложных фасонных поверхностей производят концевыми фрезами на копировально-фрезерных станках. Плоские фасонные поверхности замкнутого контура с прямолинейной образующей получают контурным фрезерованием. При этом заготовке или фрезе одновременно сообщают движение в двух направлениях (продольное и поперечное движение подачи). Одно из движений является задающим (постоянным), другое — следящим, зависящим от формы копира. Профиль обработанной поверхности зависит от соотношения этих движений. Скорость перемещения фрезы относительно заготовки (результирующая подача) должна совпадать со скоростью перемещения следящего элемента (щупа) по копиру. Объемные фасонные поверхности получают объемным копирным фрезерованием. Поверхности фрезеруют отдельными вертикальными или горизонтальными фасонными строчками. Ширина строчки соответствует диаметру концевой фрезы. После фрезерования одной строчки фрезу перемещают на ширину строчки. Следующую строчку фрезеруют на обратной подаче. В современных копировальных станках применяются механические, электромеханические или гидравлические следящие приводы. При использовании механического следящего привода щуп жестко связан с фрезой, сила резания воспринимается копиром, что является причиной его быстрого износа. Применение электромеханических или гидравлических усилителей позволяет уменьшить давление на щуп. Малые давления щупа на копир позволяет фрезеровать крутые профили, обеспечивая высокую точность обработки.

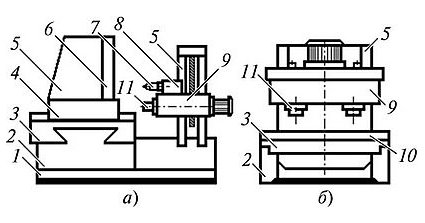

На рис. 8, а показан общий вид копировально-фрезерного станка

На фундаментной плите 1 установлена станина 2. По горизонтальным направляющим станины перемещаются салазки 3. По поперечным направляющим салазок перемещается стол 4. На столе установлена стойка 5 со своим столом 6, в пазах которого устанавливаются приспособление с обрабатываемой заготовкой и копир. На правой части станины установлена вертикальная стойка 5с винтовым механизмом подачи. По направляющим стойки перемещаются фрезерная бабка 9 со шпинделем 11 и следящий привод 8 со щупом 7.

В крупносерийном и массовом производстве для высокопроизводительного непрерывного фрезерования партии деталей применяют фрезерные станки непрерывного действия. Для обработки заготовок небольшого размера (некруглые валы, рычаги, кронштейны) применяют карусельно-фрезерные станки; более крупные заготовки обрабатывают на барабанно-фрезерных станках.

Основные узлы карусельно-фрезерного станка показаны на рис. 8, б. На станине 2 смонтирована стойка 5, по вертикальным направляющим которой перемещается фрезерная головка 9 с двумя шпинделями П. Оба шпинделя имеют общий привод, но могут настраиваться на различные числа оборотов. Обычно левый шпиндель настроен на черновое фрезерование поверхности, правый шпиндель — на чистовое. На круглом столе (карусели) 10 с вертикальной осью вращения в приспособлениях устанавливают заготовки. Стол установлен в салазках 3, которые могут перемещаться по направляющим станины. При работе станка стол вращается непрерывно. Особенностью барабанно-фрезерных станков является наличие горизонтального барабана. На гранях барабана установлены приспособления, в которых базируются и зажимаются заготовки. Медленным вращением барабана заготовкам придают круговую подачу. Станки оснащены несколькими фрезерными головками.

Технологические требования к деталям, обрабатываемым на фрезерных станках

Деталь, обрабатываемая на станках фрезерной группы, должна удовлетворять следующим технологическим требованиям:

- фрезеруемые поверхности, лежащие в одной плоскости, должны располагаться на одной высоте, что позволяет обрабатывать их одной фрезой за один проход. Расположение поверхностей на разных уровнях менее технологично, так как придется фрезеровать поверхности в несколько ходов, опуская или поднимая стол станка;

- при наличии нескольких рядом расположенных поверхностей желательно объединить их в единую поверхность, что позволит уменьшить вибрации в технологической системе;

- пазы и прорези целесообразно обрабатывать дисковыми фрезами, так как обработка ими производительнее, чем концевыми фрезами. Радиус паза должен быть равен радиусу стандартной фрезы;

- для повышения производительности обработки желательно фрезеровать несколько одинаковых заготовок одновременно. Поэтому вариант заготовок с односторонним выступом предпочтительнее варианта заготовок с двусторонними выступами;

- разрезные втулки желательно выполнять с плоскостями разъема, не проходящими через центр отверстия. Ширина прорези должна быть равной ширине стандартной фрезы;

- желательно предусматривать равномерную ширину фрезерования по всей длине обрабатываемой поверхности. Неравномерная ширина приведет к неравномерности сил резания, что скажется на размерной точности обработки и приведет к увеличению волнистости обработанной поверхности;

- при фрезеровании квадратов необходимо предусматривать канавку на выход фрезы. При отсутствии канавки возможно фрезерование только концевой фрезой, что менее производительно и может привести к поломке фрезы;

- диаметр прилегающей шейки вала должен быть меньше стороны квадрата;

- наружные торцы корпусных деталей легче фрезеровать, чем внутренние.