Дефекты сварки

Дефекты сварки

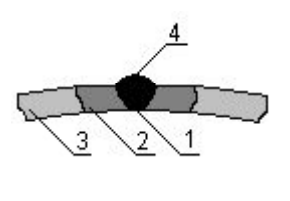

Сварка является одним из самых распространенных технологических процессов в различных отраслях промышленности. В настоящее время применяют более ста видов сварки, которые по виду вводимой энергии делят на термические,термомеханические, механические. Термические виды сварки включают в себя все способы сварки плавлением, осуществляемые без приложения давления. Термомеханические и механические способы сварки осуществляют только с приложением давления. Соединение, выполненное сваркой плавлением (рис. 1), содержит шов 1, зону термического влияния 2, основной материал 3, в котором при сварке не происходит никаких структурных изменений, и валик усиления 4. Зона термического влияния начинается непосредственно у шва, где металл имеет твердожидкое состояние, и заканчивается участком основного металла, где температура составляет 100 – 500 °С.

Характерные причины возникновения трещин в сварных швах:

«Горячие» (кристаллизационные) трещины зарождаются в процессе первичной кристаллизации или после охлаждения до 1100 – 1200 °С, возникают в переходной зоне от шва к основному металлу, форма таких трещин – извилистые, могут быть сквозными и несквозными, причина их возникновения – несоблюдение технологии сварки; «холодные» трещины возникают при остывании металла ниже 200 °С в околошовной зоне и в металле шва и развиваются вдоль или поперек шва, могут быть поверхностными или внутренними, возникают через несколько часов или суток после сварки, причина их появления – неправильно выбранный присадочный материал или несоблюдение технологии сварки; мелкие трещины (микротрещины) в шве или надрывы в переходной зоне появляются из-за неудовлетворительного качества присадочного материала; непровар – отсутствие структурной связи между объемами металла в сварном шве (по кромкам, сечению и в корне шва), появляется вследствие неполной предварительной очистки металла от шлака, краски, масла и других загрязнений.

Затруднения при расшифровке индикаторного рисунка

Основные затруднения при расшифровке индикаторного рисунка связаны с тем, что при контроле сварных швов магнитный индикатор часто задерживается на неровностях швов, оседает в местах наплывов металла, а также по границам раздела двух структур металла. Чтобы избежать этого, необходимо заРис. 11. Образование сварного шва зачищать неровности шва. Трещины в сварных швах являются опасными, так как в процессе эксплуатации могут приводить к трещинам усталости. Дефекты, возникающие при шлифовании, из-за повышенного местного нагрева шлифуемой поверхности детали. Наиболее склонны к образованию этого вида трещин цементированные, азотированные и закаленные детали из легированных и малоуглеродистых сталей. При неправильно подобранных режимах шлифования на поверхности хромированных деталей, как правило, возникают шлифовочные трещины. При магнитном контроле шлифовочные трещины легко отличить от других трещин: они тонки, неглубоки (от 0,0001 до 0,01 мм) и, как правило, располагаются на поверхности группами в виде сетки или тонких линий поперек направления шлифовки. Шлифовочные трещины резко понижают усталостную прочность деталей, их ни в коем случае нельзя допускать к эксплуатации в местах концентраторов напряжений. Кольца и ролики подшипников подвижного состава, в которых в результате МПК обнаруживаются шлифовочные трещины, бракуются.

Закалочные трещины

Закалочные трещины возникают главным образом при охлаждении деталей в процессе закалки в результате действия внутренних напряжений. Они могут возникать и на деталях, длительное время не подвергавшихся отпуску, уменьшающему внутренние напряжения. Отличительным признаком закалочных трещин является неопределенность их направления на поверхности детали. При магнитном контроле они легко выявляются даже при слабом намагничивании, так как материал закаленных деталей имеет достаточно высокие значения остаточной индукции и коэрцитивной силы, а трещины – большие и почти всегда выходят на поверхность. Закалочные трещины имеют достаточную длину и выходят на поверхность в виде ломаных, извилистых линий, идущих в различных направлениях. Четкие и рельефные рисунки осажденного порошка, получающиеся над закалочными трещинами, позволяют отличить их от других дефектов. Ковочные и штамповочные трещины возникают из-за наличия в исходном материале литейных изъянов (усадочных раковин, рыхлот) или из-за несоблюдения температурных режимов ковки или штамповки. Магнитопорошковым методом данные дефекты выявляются достаточно хорошо, как и закалочные трещины, – в виде четких рельефных линий, имеющих разнообразные направления на поверхности детали.

Флокены

Флокены представляют собой мелкие трещины длиной 20 – 30 мм разнообразного направления, залегающие преимущественно во внутренних, более глубоких зонах стальных поковок (глубже 60 мм). О происхождении флокенов существует несколько гипотез. Одна из них объясняет их происхождение двумя причинами: действием высокого давления водорода, выделяющегося из стали при ее охлаждении и действием значительных внутренних напряжений, обусловленных неравномерностью фазовых превращений в различных объемах стали в связи с дендритной неоднородностью. Флокены являются опасными дефектами. Их присутствие в стали значительно ухудшает ее механические свойства, особенно если направление действия сил не совпадает с плоскостью залегания флокенов. Магнитопорошковым методом они могут быть обнаружены только в том случае, если они выходят на поверхность или залегают неглубоко под ней. Выявляются в виде отдельных прямолинейных или искривленных черточек длиной от одного до 25 – 30 мм, расположенных в большинстве случаев группами и имеющих разнообразное направление. Неметаллические (шлаковые) включения представляют собой выделившиеся продукты реакций окисления, протекающих в ванне или ковше, при выплавке и разливе стали; шлаки, растворенные при высоких значениях температуры и выделяющиеся в виде включений; продукты, образовавшиеся от случайно попавших в сталь механических включений.

Неметаллические включения

Неметаллические включения могут располагаться на поверхности деталей и под ней. Опасными являются включения, расположенные цепочками или сеткой по границе зерен, так как они понижают пластические свойства материала и приводят к появлению трещин вдоль таких включений (цепочек) при обжиме слитков стали. Волосовины. Тонкие нити неметаллических включений или газовых пузырей, вытянутых вдоль волокон металла при его ковке, прокате или протяжке. Типичным признаком волосовин является их прямолинейность. При магнитном контроле волосовины выявляются в виде прямых параллельных линий различной длины, расположенных в одиночку или группами. Если волокна изогнуты, то волосовины следуют за направлением волокна. Крупные волосовины, выходящие на поверхность, являются опасными дефектами, понижающими предел усталости. Детали с такими дефектами не должны допускаться в эксплуатацию. Расслоения образуются при прокатке слитков, внутри которых имеются такие дефекты, как крупные усадочные раковины, большие участки неметаллических включений или плены, т. е. окисленные слои металла. При прокатке включения, раковины, плены раскатываются и образуют расслоения. Выявляются в виде осаждений порошка по границам расслоения.

Ложные осаждения магнитных индикаторов

Мнимые дефекты, или ложные осаждения магнитных индикаторов, представляют собой магнитные индикации, по внешнему виду схожие с индикациями магнитных полей рассеяния дефектов, но вызваны они иными факторами. Умение отличить ложную индикацию от индикации дефекта позволит во многих случаях избежать необоснованной перебраковки деталей. Рассмотрим основные случаи возникновения ложных индикаций дефектов: в месте соприкосновения с намагниченной поверхностью ферромагнитного изделия. Происходит четкое отложение магнитного порошка, аналогичное осаждению над трещиной, причем чем сильнее намагничена деталь, тем интенсивнее осаждение. Для расшифровки деталь необходимо размагнитить и намагнитить повторно; при контроле, особенно в приложенном поле, могут возникнуть ложные осаждения по рискам на поверхности детали. Чтобы исключить из дальнейшего анализа данный мнимый дефект, необходимо зашлифовать риску мелкой наждачной шкуркой и повторно проконтролировать деталь. Чтобы устранить влияние осаждения порошка по риске, имеющей в кратере трещину, на результат анализа, необходимо сразу же после полива суспензией наблюдать за осаждением порошка. Если риска в кратере имеет трещину, то образование валика происходит по всей длине одновременно, если нет, то магнитный индикатор накапливается постепенно, «цепляясь» по краям риски; осаждение порошка в местах поверхностного наклепа и забоин. В этих местах образуется слабое магнитное поле и происходит осаждение порошка.

Рекомендуется зачистить поверхность для удаления наклепа и повторить контроль; осаждение порошка по границам зон термического влияния сварки проявляется в околошовной зоне, повторяя форму границ сварного шва в виде неплотных размытых полосок; осаждение порошка по границам незачищенного сварного шва. Рекомендуется зачистить шов заподлицо и повторно провести контроль; осаждение порошка в виде цепочек, ориентированных по магнитным силовым линиям поля, возникает при контроле в приложенном поле и свидетельствует о чрезмерной концентрации суспензии или неправильно выбранной вязкости дисперсионной среды; осаждение порошка по местам грубой обработки поверхности. В этом случае порошок заполняет все углубления поверхности, «ложное осаждение» распознается визуально; осаждение по границам накатанных и ненакатанных участков вызывается изменением твердости поверхностного слоя.