Дизель тепловоза

Дизелем называют поршневой двигатель с самовоспламенением топлива от процесса сжатия, у которого процесс сжигания топлива и превращение выделенного тепла в механическую работу происходят в цилиндрах.

Общие сведения

Двигатель внутреннего сгорания с воспламенением от сжатия, используемый на тепловозе в качестве основного источника механической энергии, необходимой для перемещения вагонов - дизель тепловоза (ДТ) преобразует энергию жидкого или газообразного топлива в механическую энергию вращения. Для получения механической работы из тепловой энергии сгорания топлива используют цикл последовательного изменения термодинамического состояния рабочего тела (воздуха) в цилиндрах поршневого двигателя. Цикл может осуществляться за два или четыре перемещения поршня в цилиндре. Цикл состоит из сжатия рабочего тела, подвода теплоты к рабочему телу за счет сжигания топлива, расширения рабочего тела и охлаждения рабочего тела до исходного состояния. Последний элемент цикла фактически осуществляется выбрасыванием отработанного рабочего тела в атмосферу и наполнением цилиндров свежим воздухом из атмосферы.

В зависимости от рабочего цикла дизели могут быть четырех-и двухтактные, а по расположению цилиндров — однорядные, двухрядные, с V-образным расположением.

Все детали дизеля можно объединить в несколько групп:

- остов,

- шатунно-кривошипный механизм,

- газораспределительный механизм,

- топливная и регулирующая аппаратура.

- вспомогательное оборудование, обеспечивающее подачу топлива, воды, воздуха.

Историческая справка

Двигатель, изобретенный в 1893 г. Рудольфом Дизелем и названный его именем, отличался тем, что начало сгорания топлива в цилиндре осуществлялось путем самовоспламенения топлива в процессе сжатия за счет значительного превышения температуры рабочего тела в конце сжатия над температурой самовоспламенения.

Первый в России дизель был выпущен в 1899 г. заводом «Русский дизель» в Санкт-Петербурге. Дизели использовались на судах и в стационарных установках. С выпуском в России в 1924 г. первого тепловоза началось применение дизелей на ж.-д. транспорте. На первых тепловозах устанавливались судовые дизели.

В августе 1924 года был выпущен тепловоз Щэл1. Снятый с подводной лодки и установленный на тепловозе десятицилиндровый дизель был четырёхтактным, нереверсивным,с диаметром цилиндров 368 мм и ходом поршней 381 мм. Максимальная мощность дизеля при частоте вращения вала 395 об/мин. составляла 1030 л.с. Двигатель не имел воздушного компрессора, топливо в его цилиндры подавалось механическим пульверизатором.

В ноябре 1924 г. был выпущен тепловоз Ээл2 с первым тепловозным дизелем типа 42БМК-6 (современное обозначение 6445/42). Это был шестицилиндровый, четырехтактный, бескомпрессорный дизель с диаметром цилиндра 450 мм и ходом поршня 420мм. При частоте вращения коленчатого вала 425 об/мин он развивал мощность 1050 л. с.

Классификация и схемы работы

Четырех- и двухтактные дизели

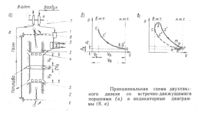

Рабочий цикл — это совокупность периодически повторяющихся процессов, происходящих в цилиндрах в определенной последовательности при преобразовании теплоты в механическую работу. Периодичность рабочих циклов характеризуется числом ходов поршня (тактов). Тактом называют часть рабочего цикла, совершающегося в цилиндре при перемещении поршня из одного крайнего положения в другое (т. е. за один ход поршня). Крайние положения поршней называют мертвыми точками, потому что в них ось шатуна совпадает с осью кривошипа и давление рабочего тела на поршень не вызывает его перемещения. Графическое изображение изменения давления Р в цилиндре в зависимости от объема V за цикл называется индикаторной диаграммой.

Четырехтактный дизель

Дизель, в котором рабочий цикл совершается за четыре такта, называется четырехтактным. Цилиндр 1 такого дизеля, находящийся в блоке цилиндров 6, закрыт крышкой 10, в которой расположены топливная аппаратура 8, клапаны 7 для впуска свежего воздуха и клапаны 9 для выпуска отработавших газов. Клапаны открываются с помощью специального газораспределительного механизма, приводимого в действие коленчатым валом дизеля.

Рассмотрим рабочий цикл четырехтактного дизеля.

Такт 1 — наполнение. При движении поршня 2 от верхней мертвой точки (в. м. т.) вниз специальный распределительный механизм открывает впускной клапан 7 и воздух заполняет полость цилиндра. Впускные клапаны открываются чуть раньше прихода поршня в в. м. т. — точка r" на индикаторной диаграмме под цилиндром (рис. а). В точке r давление меньше, чем во впускном канале трубопровода (давление Рк), но больше атмосферного Ро. Процесс впуска воздуха в цилиндр описывается линией r"rr'am. Когда поршень придет в нижнюю мертвую точку (н.м.т.), распределительный механизм закроет впускной клапан. Такт 1 закончен. Произошло наполнение цилиндра зарядом свежего воздуха.

Такт 2 — сжатие. Поршень движется от н. м. т. (точка а) к в. м. т. Заряд свежего воздуха сжимается до давления и температуры, обеспечивающих надежное воспламенение топлива, поданного в цилиндр через топливную аппаратуру 8 (см. рис. а) — этому соответствует линия ас. Топливо подается в точке п (рис. 66, б), горение начинается в точке n' еще до прихода поршня в в. м. т.

ТактЗ — рабочий ход (расширение). Поршень движется от в. м. т. к н. м. т. под действием образовавшихся газов — линия czz'b'b (рис.в). Температура образованных газов достигает 1700—1900 °C, давление повышается до 90-105 Па. В цилиндре 1 происходит расширение газов, во время которого теплота преобразуется в механическую работу — в перемещение поршня 2, а затем кривошипно-шатунным механизмом 4, 5 — во вращение коленчатого вала 3.

Такт 4 — выхлоп (выпуск) газов. Выпускные клапаны 9 открываются на такте расширения (в точке Ь', рис. 66, а), когда давление в цилиндре еще достаточно высокое. Это уменьшает сопротивление движению поршня к н. м. т. и улучшает очистку цилиндра. На индикаторной диаграмме выпуск происходит по линии b'br"rr'. В точке r рабочий цикл завершается.

Индикаторная диаграмма делает процесс наглядным и, кроме того, позволяет определить работу, совершаемую рабочим телом за цикл. Заштрихованная площадь диаграммы, измеренная в определенном масштабе, показывает полезную работу. Если же эту площадь изобразить в том же масштабе в виде прямоугольника с основанием Vh, то высота этого прямоугольника даст среднее индикаторное давление Площадь между линиями наполнения га и выпуска Ьг — отрицательная работа, затрачиваемая в цилиндре на преодоление сопротивлений во всасывающей и выпускной системах. В рабочем цикле (четыре хода поршня) один такт рабочий, а три — вспомогательные, совершающиеся с затратой энергии.

Двухтактный дизель

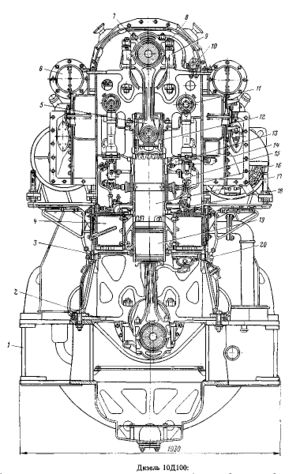

Рабочий цикл в нем совершается за два хода поршня (один оборот коленчатого вала), причем основные такты (сжатие и рабочий ход) остаются, а вспомогательные (наполнение и выпуск) образуют, сокращая, часть основных тактов, г. е. такт сжатия начинается с запаздыванием, а такт рабочего хода заканчивается с опережением. Принципиальная схема двухтактного двигателя, характерная для дизелей типа Д100, установленных на тепловозах ТЭЗ, ТЭ10М. и др., представлена на рис. (а). В результате вращения коленчатых валов 1 в противоположные стороны поршни 2 движутся навстречу один другому. Коленчатые валы кинематически связаны вертикальной передачей 8, причем нижний коленчатый вал при вращении опережает верхний на 12°. Через впускные окна 4 цилиндр дизеля наполняется свежим зарядом воздуха, а через выпускные 3 отработавшие газы выталкиваются. Открытие и закрытие окон 4, 3 осуществляется с помощью кромок верхнего и нижнего поршней. Воздух перед поступлением в цилиндр сжимается в турбокомпрессоре 7 (1-я ступень), затем в нагнетателе 6, приводимом в действие верхним коленчатым валом (2-я ступень); охлаждается воздух в холодильнике 5.

Проследим, как работает двухтактный дизель.

Такт 1 — наполнение, сжатие. Когда поршень находится в положении, соответствующем точке а на индикаторной диаграмме (рис. б), открыты впускные и выпускные окна. При движении поршней навстречу один другому к в. м. т. первыми закрываются выпускные окна (точка а'), через впускные окна до точки k в цилиндр продолжает поступать свежий воздух. На участке kc, как и в четырехтактном дизеле, идет сжатие, в точке с' в цилиндр впрыскивается топливо, оно воспламеняется и начинает гореть.

Такт 2 — рабочий ход, выпуск. На участке czz’ (рис. 67, в) продолжается горение топлива. От точки с поршни начинают расходиться к наружным н. м. т., совершая рабочий ход. В точке т открываются выпускные окна, давление в цилиндре резко снижается до соответствующего точке п, в которой открываются впускные окна. Рабочий цикл заканчивается.

Продувка и наддув дизелей

Для улучшения очистки цилиндров от отработавших газов, а следовательно, повышения мощности, к. п. д. в дизелях осуществляется продувка и наддув. Часть такта, когда открыты впускные и выпускные окна, называется продувкой. Прямоточную продувку при встречно-движущихся поршнях мы уже рассмотрели. В дизелях 11Д45, установленных на тепловозах ТЭП60, применена прямоточная клапанно-щелевая продувка. При ней через впускные окна свежий заряд воздуха выталкивает газы по всей площади цилиндра через клапан, расположенный в верхней части. Процесс, когда выпускные органы дизеля закрыты, а через впускные продолжает поступать свежий заряд в цилиндр, называется наддувом. Для осуществления продувки и наддува в тепловозных дизелях используют различного рода нагнетатели: роторные, центробежные, турбокомпрессоры. Наибольшее распространение получили турбокомпрессоры.

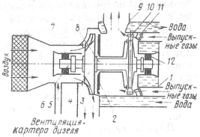

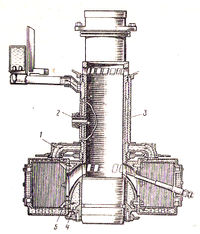

Турбокомпрессор состоит из газовой турбины и центробежного компрессора, смонтированных на одном валу 6 и расположенных в литом разъемном корпусе. Выпускные газы по каналу улитки подводятся к сопловому аппарату 11 турбины, а оттуда с высокой скоростью поступают на рабочие лопатки 10 турбины, вращают ротор 8 и отводятся в атмосферу. Колесо компрессора 4, смонтированное на другом конце ротора, засасывает воздух из атмосферы и подаёт его через лопаточный диффузор 3 в воздушную улитку. Ротор турбокомпрессора вращается в двух бронзовых подшипниках 7, 12, смазываемых маслом под давлением. Чтобы колесо компрессора и наддувочный воздух не нагревались выпускными газами, в корпусе размещен теплоизоляционный кожух 2. Корпус 1 турбины и промежуточный корпус 9 охлаждают водой. Помимо подачи к цилиндрам продувочного воздуха, нагнетатели вентилируют картер дизеля, отсасывая из него пары масла. Для этого всасывающие полости нагнетателей соединяют с картером вентиляционными трубами 5.

На дизелях современных тепловозов применен двухступенчатый наддув с промежуточным охлаждением воздуха. В качестве нагнетателей работают в 1-й ступени сжатия турбокомпрессоры, а во 2-й — нагнетатели с механическим приводом.

Основным показателем любого дизеля является его мощность. Различают мощность индикаторную, эффективную и номинальную. Под индикаторной мощностью Ni понимают мощность, развиваемую в цилиндре дизеля. Ее определяют по индикаторной диаграмме. Мощность, снимаемую с отборного фланца коленчатого вала, называют эффективной Nе, она всегда меньше индикаторной на значение потерь на трение деталей дизеля и расход ее на привод вспомогательных агрегатов. Под номинальной понимают эффективную мощность, гарантируемую заводом-изготовителем прb длительной работе дизеля. Для оценки экономичности дизеля служит эффективный к. п. д. Он показывает, какая доля тепла, выделяемого при сгорании топлива, расходуется на совершение полезной работы. Эффективный к. п. д. дизелей находится в пределах 0,4—0,42.

Механизмы и детали дизеля

Все детали дизеля можно объединить в несколько групп:

- остов,

- шатунно-кривошипный механизм,

- газораспределительный механизм,

- топливная и регулирующая аппаратура.

- вспомогательное оборудование, обеспечивающее подвод топлива, смазки, воды, воздуха.

Все детали дизеля можно объединить в несколько групп: остов, шатунно-кривошипный механизм, газораспределительный механизм, топливная и регулирующая аппаратура. Для нормальной работы дизеля необходимо также иметь вспомогательное оборудование, обеспечивающее подвод топлива, смазки, воды, воздуха.

Остов дизеля

Как правило, остов состоит из фундаментной рамы (картера), блока цилиндров с цилиндровыми втулками (гильзами), цилиндровых крышек (головок) и всех неподвижных постелей подшипников. Остов воспринимает усилия от давления газов на стенки цилиндров и поршни и от силы инерции движущихся деталей кривошипно-шатунного механизма.

Различают два вида остовов:

- первый — блоки и картер изготовлены в виде одной детали,

- второй — рама (картер) и блок (или блоки У-образных дизелей) являются отдельными деталями.

Блоки могут быть выполнены литыми из чугуна или алюминия и сварными из стальных листов. Например, цилиндровые блоки дизелей 11Д45, 10Д100 и др. представляют собой цельносварную коробчатую конструкцию. Перегородки разделяют блок на горизонтальные и вертикальные отсеки. Ко всем вертикальным листам, несущим основную нагрузку, приварены опоры для размещения коренных подшипников коленчатых валов. Цилиндровый блок вместе с тяговым генератором укрепляют на поддизельной раме, к которой снизу приваривают корытообразный поддон, служащий маслосборником. Масло стекает в поддон со всех трущихся и охлажаемых деталей дизеля. В современных дизелях применяют съемные цилиндровые втулки, которые вставляют в гнезда блока. Втулки отливают, как правило, из высококачественного чугуна или стали. На них надевают рубашки, изготовленные из стали или чугуна. Кольцевая полость, образованная между втулкой и рубашкой, образует камеру, которая уплотнена сверху и снизу уплотнительными кольцами. Эта полость охлаждается при работе циркулирующей водой.

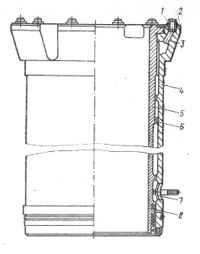

Сверху втулки двухтактных дизелей с прямоточной продувкой при встречно-движущихся поршнях имеется фланец для крепления к блоку, ниже по периметру расположены продувочные окна, в нижней части находятся выпускные окна. Центральная часть втулки одета в рубашку. В средней части у рубашки и втулки имеются отверстия: два — для установки адаптеров 2 форсунок и одно — для адаптера индикаторного крана. Водяная камера втулки 3 переходными патрубками 1 сообщается с полостями охлаждения выпускных коллекторов 5 и выпускных коробок 4. Движение охлаждающей воды по системе охлаждения дизеля показано на рисунке стрелками.

Втулки четырехтактных дизелей Д49 по конструкции отличаются от рассмотренной. Такая втулка представляет собой отливку из чугуна. На верхнем опорном бурте сделано кольцевое посадочное место для цилиндровой крышки, имеется уплотнительное кольцо 2. В нижней части блока втулка уплотняется резиновым кольцом. Для образования водяной камеры на втулку напрессована чугунная рубашка 4. Уплотнение между втулкой 5 и рубашкой обеспечивается резиновыми кольцами, а в верхней части — взаимной притиркой буртов. В рубашке имеется отверстие 7 для подвода воды из водяного коллектора. Из водяной камеры цилиндровой втулки в цилиндровую крышку вода перетекает через каналы 6, 3 и жиклер 1. Для выявления образовавшейся течи по резиновому уплотнению в рубашке предусмотрено сигнальное отверстие 8.

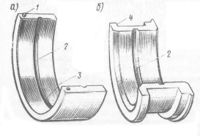

Кроме втулок, в блоках укреплены коренные подшипники, в которых вращаются коленчатые валы. Подшипники разъемные: состоят из двух вкладышей. Материал для них бронза, залитая баббитом, или сталеалюминиевый сплав А20-1. Фиксируются вкладыши в постелях блока и один относительно другого штифтами 1. Во вкладышах имеются кольцевые канавки 2, предназначенные для подвода смазки, поступающей через отверстие 3. Опорно-упорные подшипники имеют еще и опорные бурты 4.

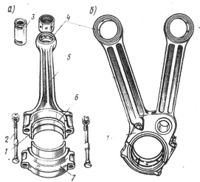

Кривошипно-шатунный механизм

Этот механизм служит для превращения поступательного движения поршня во вращательное движение коленчатого вала. В него входят *поршни с уплотнительными и маслосрезывающими кольцами,

- пальцы, шатуны с подшипниками,

- коленчатый вал (или валы).

Поршень

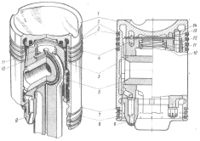

Основная часть поршня — стакан 1 представляет собой отливку из специального чугуна. Он имеет донышко чечевичной формы. На внутренней поверхности имеются концентричные незамкнутые кольцевые ребра, образующие каналы для прохода охлаждающего масла. Этими ребрами поршень опирается на вставку. Наружное кольцевое ребро соединено с цилиндрической частью поршня восемью радиальными ребрами жесткости. На внутренней поверхности поршня выполнены расточки для центровки опорных плит и вставки, а также кольцевая канавка для установки стопорного кольца. На наружной поверхности поршня в верхней части (со стороны головки) выполнены четыре канавки, а в нижней части три канавки для установки уплотнительных и маслогонных поршневых колец. Наружная поверхность поршня имеет специальный профиль, состоящий из цилиндрической части и двух конических поверхностей (с различными углами конуса). Такая форма поршня в сочетании с антифрикционным покрытием (кадмием) обеспечивает хорошую приработку его к зеркалу цилиндровой втулки. Верхняя часть поршня — головка (выше первого кольца) имеет жаростойкое хромовое покрытие.

Поршни дизеля работают в тяжелых условиях. Они воспринимают давление газов, достигающее 120-10® Па, и подвергаются воздействию высоких температур (1700—1900 °С); поэтому к ним предъявляют высокие требования. В зависимости от развиваемой в цилиндре мощности поршни выполняют с охлаждением или без охлаждения. Поршень с охлаждением бывает, как правило, составным, например поршень дизелей типа Д100. Поршень 1 имеет форму стакана, отливается из модифицированного чугуна. Верхняя часть стакана называется головкой, а нижняя — юбкой. В стакане четырьмя шпильками 12 крепится чугунная вставка 5. С помощью пальца 6 поршень соединен с шатуном. В верхней части вставки имеется ползун 10, который пружиной 11 прижат к сферической головке шатуна. Такая конструкция позволяет охлаждать поршень изнутри дизельным маслом. Масло поступает в охлаждающую полость 14 и канал 13 по осевому сверлению шатуна. Охладив днище и стенки поршня, нагретое масло сливается между стенками стакана через патрубок 9 в картер дизеля. В головке поршня сделано овальное углубление, образующее камеру сгорания. На наружной поверхности поршня имеются кольцевые канавки (ручьи), в которые вставляются упругие чугунные кольца. Уплотнительные кольца 2 с медными поясками 3 ставят, чтобы не допустить прорыва газа из цилиндра в картер. Нижние маслосрезывающие кольца 7 и 8 снимают масло со стенок цилиндра, предотвращая образование нагара. Между стаканом и вставкой укладывают стальные прокладки 4, позволяющие регулировать размер камеры сгорания. Поршни дизелей Д50, Д70, Д49 и др. изготовлены из алюминиевого сплава. Это дало возможность уменьшить массу и упростить конструкцию поршня.

Шатуны

Шатуны однорядных и V-образных дизелей по конструкции существенно различаются.

Шатун дизеля имеет малую 4 и большую 1 головки, стержень 5. Малая головка шатуна предназначена для соединения его с поршнем с помощью поршневого пальца 3, а большая, имеющая отъемную крышку 7, — для соединения с коленчатым валом. Сечение стержня шатуна выполняется для прочности близким к двутавру; в нем просверлен по оси канал, по которому подается масло для смазки и охлаждения поршня. В верхнюю головку впрессовывают втулку, охватывающую палец 3, а в нижнюю вставляют два бронзовых вкладыша 6, залитых баббитом. Отъемная крышка соединяется с большой головкой шатунными болтами 2.

Шатуны V-образных дизелей отличаются от рассмотренного. Два шатуна (главный и прицепной) соединены с нижней разъемной головкой. Смазка подается также из коренных подшипников коленчатого вала через косые просверленные отверстия в валу и шатуне.

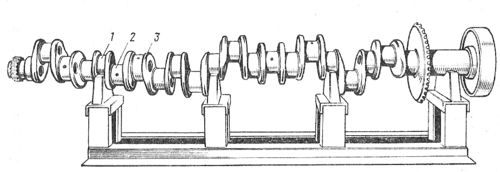

Коленчатый вал дизеля

Коленчатые валы дизелей воспринимают усилия от поршней через шатуны, суммируют силы, создаваемые во всех цилиндрах, и передают всю мощность к потребителям через отборные фланцы. Коленчатые валы отливаются из высококачественного чугуна или отковываются из стали. Валы имеют коренные 1 и шатунные 2 шейки, которые соединены щеками 3. В шейках для уменьшения массы и охлаждения вала имеются каналы. Для подачи смазки от коренных шеек к шатунным и далее к поршню в щеках вала просверлены отверстия, в которые запрессованы трубки.

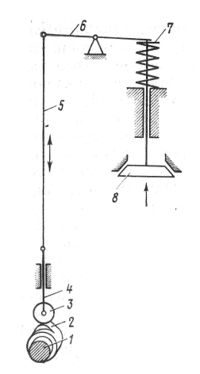

Газораспределительный механизм

Этот механизм дизеля управляет впуском свежего воздуха в цилиндры дизеля и выпуском отработавших газов из цилиндра.

От коленчатого вала дизеля с помощью шестерен или специальных наклонных передач газораспределения приводится во вращение кулачковый распределительный вал 1. Его кулачки 2 расположены таким образом, что вершины их через ролик 3, толкатель 4, штангу 5 и рычаг 6 могут открывать и закрывать впускные и выпускные клапаны 8. Клапаны размещены в цилиндровых крышках, их тарелки притёрты к посадочным местам крышек. Плотное прижатие клапанов к посадочным местам крышек обеспечивают стальные пружины 7. Клапаны изготовляют из высококачественной жаростойкой стали.

В некоторых дизелях в газораспределительном механизме промежуточное звено — штанга — отсутствует. Распределительный кулачковый вал располагается тогда таким образом, что его кулачки непосредственно нажимают на стержни клапанов.

Топливная и регулирующая аппаратура

Подачу топлива в цилиндры дизеля в заданном количестве и в определенное время, а также равномерное распределение топлива по объему камеры сгорания в распыленном состоянии должна обеспечивать топливная аппаратура.

Все тепловозные дизели имеют струйное распыливание топлива. Дизельное топливо, поданное насосом через форсунку под большим давлением, распыляется до туманообразного состояния и поступает в камеру сгорания. Для равномерного распределения его по объему камеры сгорания применяют форсунки с несколькими отверстиями диаметром 0,5 мм. Существенно влияет на равномерность перемешивания топлива с воздухом конфигурация камеры сгорания. Поэтому днищу поршня придается овальная вогнутая форма. Известно, что топливо, впрыснутое в камеру сгорания, воспламеняется не сразу, поэтому его подают с некоторым опережением, т. е. до прихода поршня в в. м. т. Если же топливо подавать в цилиндр с опозданием, т. е. когда поршень уже уйдет из в. м. т., то оно. не успеет сгореть и будет дымный выхлоп; мощность дизеля при этом падает. К топливной аппаратуре относятся *форсунки,

- насосы высокого давления,

- регуляторы частоты вращения,

- трубопроводы высокого давления подвода топлива.

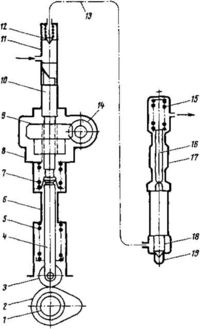

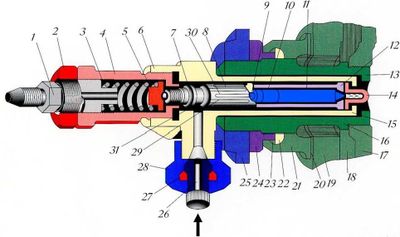

Топливная аппаратура дизеля состоит из топливных насосов 8 их привода и форсунок 17. Различные типы топливной аппаратуры имеют много общего. Основная особенность ее состоит в том, что при работе реализуются высокие давления топлива (до 80—90 МПа). Почти на всех дизелях тепловозов советских железных дорог используются насосы с плунжером золотникового типа и форсунки закрытого типа.

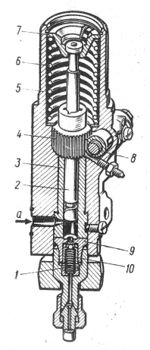

Плунжер 10 топливного насоса 8 приводится в движение от кулачка 2 вала топливных насосов 1 через толкатель 4 с роликом 3. Толкатель, расположенный в корпусе 6, прижимается к кулачку пружиной 5. При движении плунжера вверх топливо подается через нагнетательный клапан 12 по трубопроводу 13 к форсунке 17. Топливо, как всякая жидкость, обладает очень малой сжимаемостью. Поэтому нагнетание его связано с повышением давления во всей системе. При достижении давления, достаточного для подъема иглы 18, топливо через сопло распылителя 19 поступает в цилиндр дизеля. При падении давления под действием пружины 15 через штангу 16 игла форсунки закрывается и подача топлива прекращается. Обратный ход плунжер совершает под действием пружины 7. При движении плунжера вниз в надплунжерное пространство поступает топливо из топливного коллектора через отверстие в гильзе 11. Количество подаваемого топлива зависит от положения плунжера, которое устанавливается с помощью шестерни 9 от рейки топливного насоса 14.

Форсунки

Форсунка предназначена для впрыска топлива в камеру сгорания под давлением. На тепловозных дизелях применяются форсунки закрытого типа. На каждый цилиндр двигателя в средней части цилиндровой втулки установлены по две расположенные диаметрально форсунки, крепление каждой из которых осуществляется двумя шпильками через фланец, обеспечивающий центральное нажатие на корпус. Такое крепление устраняет деформацию корпуса и не создает нарушений в работе после ее установки на дизеле. Форсунка состоит из корпуса 6, имеющего бурт крепления соплового наконечника 14, толкателя 9, щелевого фильтра 8, пружины 3 и распылителя 12. Сопловой наконечник 14 изготовлен из легированной стали. В нем просверлены три отверстия диаметром 0,56 мм, через которые впрыскивается топливо. Отверстия расположены с таким расчетом, чтобы впрыскивание происходило под некоторым углом к оси форсунки, что улучшает процесс смесеобразования и отдаляет факел от поверхности головки поршня. С одной стороны наконечника для фиксации его положения в корпусе форсунки сделан срез. Сопловой наконечник 14 уплотнен прокладкой 7 из отожженной красной меди. Игла 11 изготовлена из высокопрочной стали. Конусная часть иглы притерта к посадочному пояску корпуса распылителя 12.

Игла и распылитель устанавливаются только комплектно. Игла 11 прижата к уплотнительному конусу корпуса распылителя пружиной 3, передающей нажатие через тарелку 5, толкатель 9 и ограничитель 10 подъема иглы. Нажатие пружины 2,1+0,1 кН регулируется штуцером 10 с фиксацией контргайкой 2. От топливного насоса высокого давления через трубку и штуцер корпуса 6 топливо подводится к форсунке, попадает в кольцевую проточку щелевого фильтра 8, откуда поступает в канавки, прорезанные на цилиндрической поверхности фильтра. Одна половина канавок соединена только с кольцевой проточкой а щелевого фильтра, другая — с кольцевой проточкой корпуса распылителя 12. При этом топливо, поступая из одних канавок в другие через зазор 0,05..0,105 мм, очищается от возможных загрязнений, предохраняя распылитель от повреждения. Затем по продольным пазам и радиальным отверстиям в корпусе 4 топливо проходит в полость в и давит на кольцевой поясок иглы 11. Когда давление превысит усилие нажатия пружины 3, игла 11 приподнимается, топливо начинает поступать в канал соплового наконечника и через сопловые отверстия впрыскивается в цилиндр. Подъем иглы 11 определяется зазором между ограничителем 10 подъема иглы и щелевым фильтром 8. Топливо, просачивающееся через зазоры между сопрягаемыми деталями, отводится по штуцеру 7.

На форсунках последних выпусков для повышения их надежности и долговечности введен ряд изменений. Подвод топлива к запирающему конусу (полость в) осуществляется по кольцевому зазору между корпусом форсунки и корпусом распылителя вместо фрезерованных канавок или лысок. Это мероприятие повышает жесткость корпуса распылителя, уменьшает его деформацию от монтажных усилий при сборке форсунки и при креплении ее в адаптере. Кроме этого, ограничитель подъема иглы выполнен со сферической поверхностью со стороны хвостовика иглы. Со стороны толкателя форсунки ограничитель подъема имеет плоскость. Такое сопряжение деталей обеспечивает центральное положение ограничителя подъема иглы, исключая трение его боковой поверхности в расточке корпуса распылителя.

Топливный насос высокого давления

Топливный насос высокого давления отмеряет строго определенную дозу топлива на каждый цикл и обеспечивает подачу его в форсунки под необходимым давлением. Он может также уменьшать или увеличивать подачу топлива в зависимости от изменения внешней нагрузки на дизель. На тепловозных дизелях применяют топливные насосы плунжерного типа.

Основным узлом насоса является плунжерная пара: гильза 3 и плунжер 2. Эти две детали притирают одну к другой. Заменять только одну из них не допускается. Снизу к гильзе притирают седло 9 нагнетательного клапана, в котором находится сам нагнетательный клапан 10 и пружина 1. Сверху на плунжер надета поворотная шестерня 4, которая входит в зацепление с регулирующей рейкой 8. Продольное перемещение рейки вызывает поворот плунжера.

При перемещении его вверх под действием пружины 6 на тарелку 7 в подплунжерное пространство через канал а в корпусе 5 поступает топливо, нагнетаемое вспомогательным насосом. При движении плунжера вниз под действием кулачкового распределительного вала и толкателя топливо сжимается. Когда его нажатие превысит силу затяжки пружины нагнетательного клапана, клапан откроется и топливо по трубке высокого давления поступит к форсунке. Нагнетание топлива происходит до тех пор, пока винтовая кромка плунжера не откроет канал гильзы. Тогда давление топлива падает и нагнетательный клапан под действием своей пружины опускается на место.

Начало подачи топлива определяется моментом перекрытия отверстия а в гильзе торцовой кромкой плунжера. Количество подаваемого топлива зависит от положения винтовой кромки плунжера относительно отверстия а. Таким образом изменять подачу топлива можно, поворачивая плунжер с помощью регулирующей рейки.

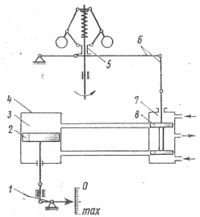

Регулятор частоты вращения

Уменьшать или увеличивать подачу топлива в цилиндры необходимо для поддержания заданной частоты вращения коленчатого вала дизеля. Нагрузка на дизель изменяется в зависимости от профиля пути, по которому движется тепловоз; соответственно изменяется и частота вращения коленчатого вала. Стабилизация ее достигается своевременным изменением подачи топлива в цилиндры дизеля. Механизм, который регулирует частоту вращения вала дизеля в соответствии с внешней нагрузкой, называется регулятором частоты вращения. Широкое распространение на современных мощных тепловозах получили центробежные регуляторы непрямого действия. Вал регулятора приводится во вращение коленчатым валом дизеля с помощью специального привода. Вместе с валом вращается диск, в котором шарнирно закреплены грузы. Под действием центробежных сил грузы расходятся в стороны, поднимая муфту 5 или опуская ее. Последняя через двуплечий рычаг 6 связана с легким золотником 8, который управляет силовым поршнем 2 серводвигателя 3. Золотник может свободно перемещаться в камере, к которой подводится масло под давлением. Камера золотника 7 каналами связана с цилиндром 4 силового поршня серводвигателя.

При установившейся частоте вращения вала дизеля золотник перекрывает окна: подвод и выход масла из цилиндра серводвигателя прекращаются. Как только нагрузка увеличится, частота вращения коленчатого вала дизеля и, следовательно, регулятора уменьшится; муфта переместится вниз. Золотник тоже переместится вниз и откроет канал подвода масла в пространство над силовым поршнем серводвигателя. Поршень начнет опускаться вниз и с помощью системы рычагов переместит регулирующие рейки 1 топливных насосов высокого давления. Рейки в свою оче- редь развернут плунжеры насосов в сторону увеличения подачи топлива. Частота вращения вала дизеля восстановится до заданной. Если же частота вращения коленчатого вала станет больше заданной, то поршень серводвигателя, поднимаясь, будет воздействовать на топливные насосы и уменьшать подачу топлива к форсункам дизеля. Частота вновь останется заданной. Таким образом, регулятор автоматически поддерживает заданную частоту вращения вала дизеля. При необходимости машинист тепловоза может изменить частоту вращения коленчатого вала, изменив затяжку всережимной пружины регулятора. Работой регулятора машинист управляет из кабины, воздействуя на электропневматический привод. В зависимости от положения рабочей рукоятки контроллера электропневматический механизм устанавливает затяжку всережимной пружины. На современных тепловозах широкое распространение получил усовершенствованный регулятор частоты вращения, так называемый объединенный регулятор частоты вращения и мощности. Постоянство частоты вращения поддерживается воздействием, как описано, регулятора на систему управления топливными насосами; использование же определенных мощностей достигается воздействием регулятора на цепи возбуждения тягового генератора.

Вспомогательное оборудование

На тепловозе имеются специальные системы, обеспечивающие бесперебойную подачу топлива и воздуха в дизель, смазывание трущихся частей, охлаждение нагревающихся узлов. Эти системы и относят к вспомогательному оборудованию дизеля.

Основная статья: Вспомогательное_оборудование_тепловозных_дизелей

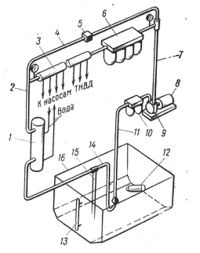

Топливная система

Топливная система предназначена для хранения дизельного топлива и подачи его к топливной аппаратуре (насосам высокого давления) дизеля. Во внешнюю топливную систему дизеля любого тепловоза входят топливные баки, топливоподкачивающие насосы и трубопроводы.

Топливная система должна обеспечивать бесперебойную подачу топлива для работы дизеля в любых возможных режимах его эксплуатации. Дизельное топливо при транспортировке и последующем хранении может загрязняться, в него может попадать пыль из воздуха. Возможно засорение дизельного топлива и при экипировке тепловозов, особенно если заправка топливного бака производится одновременно с набором песка или после этой операции.

Для надежной эксплуатации дизеля необходима постоянная и тщательная очистка топлива, и поэтому в топливную систему дизеля для этой цели обязательно включают топливные фильтры. Вязкость дизельного топлива сильно возрастает при понижении температуры. Во избежание затруднений в подаче «загустевшего» топлива в зимних условиях (ведь топливный бак размещен снаружи тепловоза под его рамой) в топливные системы обязательно включают устройства для подогрева топлива — топливоподогреватели.

Топливные системы на всех отечественных тепловозах имеют почти одинаковое взаимное размещение основных частей, к которым относятся топливные баки, топливоподкачивающие насосы, фильтры и трубопроводы. Запасы топлива хранятся в баках, емкость которых зависит от серии тепловоза. Топливный бак и весь топливный трубопровод должны быть герметичными, чтобы в топливо не могли попасть пыль, вода, а во всасывающий трубопровод не мог проникнуть воздух. Из топливного бака 16, размещенного, как правило, под главной рамой тепловоза между тележками, через заборную трубу 11 и сетчатый фильтр грубой очистки 10 топливо засасывается насосом 9 и по нагнетательной трубе 7 подается к фильтру тонкой очистки 6. Далее, очищенное от механических примесей, оно поступает в топливный коллектор 3, откуда распределяется к насосам высокого давления (ТНВД) и форсункам, число которых обычно соответствует числу цилиндров. Часть топлива, просочившегося через зазоры уплотнений ТНВД и форсунок, сливается обратно в бак 16.

Вместимость топливных баков современных магистральных тепловозов выше 8 тыс. л, что обеспечивает их пробег не менее 1000 км без экипировки. Топливный бак 16 имеет с обеих сторон заливные горловины, в которые вставлены предохранительные сетки 12. Они предотвращают попадание в топливную систему посторонних механических примесей. Расход топлива на тепловозах контролируют с помощью топливомерных реек, расположенных с обеих сторон бака. Баки на локомотиве с двух сторон имеют топливомерные стекла 13.

Для устойчивой работы дизеля температура топлива в баке в любое время года должна быть не менее 30—40 °C. При более низких температурах вязкость топлива возрастает, а при минусовой содержащийся в нем парафин выпадает в осадок, забивая сетки фильтров и трубопроводы. Это может привести к прекращению подачи топлива в коллектор 3. Для поддержания необходимой температуры топлива через коллектор 3 насосом 9 прокачивается в 3—4 раза больше топлива, чем потребляется дизелем при максимальной мощности. Избыток топлива, нагреваясь от деталей дизеля, по трубопроводам 2, 14 и через корпус теплообменника (топливоподогревателя) 1 возвращается в бак к месту забора трубой 11. В летнее время во избежание ненужного перегрева топлива его сливают по трубопроводу 15 непосредственно в бак.

Предусмотрен вспомогательный топливоподкачивающий насос 9 шестеренного типа, установленный на одном основании с электродвигателем 8. Чтобы повысить надежность работы топливной системы, на тепловозах 2ТЭ116 устанавливают два топливоподкачивающих насоса. Один из них с электроприводом используют при пуске дизеля, а при работе дизеля он становится резервным. Другой насос обеспечивает питание дизеля при его работе и приводится в действие от коленчатого вала. Как видно из схемы, топливо на своем пути многократно очищается, проходя через фильтры. Обычно в системе применяют фильтры не менее чем трех типов: предохранительные сетки заливочных горловин, фильтры грубой и тонкой очистки. На тепловозах 2ТЭ10М, ЗТЭ10М применены фильтры грубой очистки топлива с проволочно-щелевыми фильтрующими элементами. На гофрированный стакан наматывается латунная проволока, между витками которой оставлены зазоры (щели) шириной 0,09 мм. Топливо проходит через эти щели и механические частицы крупнее ширины щели, т. е. размером 90 мкм, остаются у стенок стакана. Чтобы увеличить пропускную способность фильтра, устанавливают два стакана, работающих параллельно. На тепловозах с дизелями Д49 для грубой очистки устанавливают фильтры, имеющие металлические сетчатые фильтрующие элементы с ячейками, у которых длина стороны 45 мкм.

Фильтры тонкой очистки предназначены для задержания частиц размером более 2—5 мкм; в качестве фильтрующего элемента в них используют войлочные пластины (тепловозы ТЭЗ), гофрированную фильтровальную бумагу, которую для прочности устанавливают в картонный каркас (тепловозы 2ТЭ10М, ЗТЭ10М), или искусственную синтетическую ткань (тепловозы 2ТЭ116, ТЭП70). Чтобы не допустить перегрузки топливоподкачивающего насоса (например, при засорении фильтра тонкой очистки), в топливную систему включен перепускной клапан 5, который открывается при давлении выше З-Ю5 Па и перепускает топливо по трубопроводу 4 в топливный бак. Давление топлива в системе контролируют дистанционные манометры.

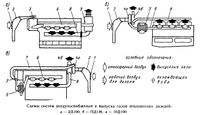

Система воздухоснабжения дизеля

Система воздухоснабжения дизеля предназначена для забора воздуха из атмосферы, его очистки, охлаждения и подачи в дизель в количестве и под давлением, достаточными для полного сгорания топлива и продувки цилиндров. В систему воздухоснабжения входят маслопленочные или сетчатые непрерывного действия воздухоочистители, агрегаты наддува и продувки (нагнетатели) и воздухоохладители.

Современные тепловозные дизели требуют для своей работы большие расходы воздуха (15—17 тыс.м3/ч — дизели 1ОД100 и 11Д45). Для подачи воздуха в системах различных тепловозов используются нагнетатели (компрессоры) различных типов. Воздух забирается извне тепловоза через воздухоприемные устройства. Воздух, окружающий тепловоз во время движения, содержит во взвешенном состоянии большое количество разнообразных по природе и различных по размерам твердых частиц — пылинок. Движение локомотива с поездом, особенно с большой скоростью, вызывает за-вихрение окружающего железнодорожный путь воздуха и способствует отрыву от земли и подъему более крупных и тяжелых частиц, а также металлической пыли, являющейся результатом истирания тормозных колодок. Запыленность воздуха вокруг тепловоза во время движения зависит от многих условий и составляет в среднем 2—4 мг пыли на 1 м3 воздуха. В особо неблагоприятных условиях она значительно превышает средние значения и может достигать 50 и даже 100 мг/м3. Железнодорожная пыль характерна своей высокой раздробленностью или, как говорят, дисперсностью. В ней преобладают очень мелкие частицы, которые трудно задержать в каких-либо фильтрах. В средних условиях 65—70 % частиц пыли имеют размеры менее 5 мкм (0,005 мм). Наличие пыли в воздухе ускоряет износ деталей двигателей. Поэтому все тепловозные дизели обязательно снабжаются воздухоочистителями.

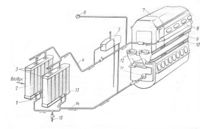

Таким образом, система подачи рабочего воздуха на дизелях состоит из воздухоприемных устройств 1, воздухоочистителей 2, нагнетателей (приводных 3 или газотурбинных, состоящих из центробежного компрессора 4а и газовой турбины 46), впускных коллекторов 6 и промежуточных воздуховодов (рис.а). Для увеличения массы заряда воздуха в рабочих цилиндрах применяют охлаждение наддувочного воздуха при помощи специальных воздухоохладителей 5 (рис. б). Охлаждение наддувочного воздуха особенно необходимо при наличии так называемого высокого наддува. При двухступенчатом сжатии охладитель наддувочного воздуха 5 размещается или после нагнетателей — дизель 1ОД100 (рис. в), или между нагнетателями первой и второй ступеней (промежуточное охлаждение) — дизель 11Д45.

Масляная система

Масляная система предназначена для непрерывной подачи масла к трущимся деталям дизеля и охлаждения отдельных его деталей (например, поршней). В масляную систему входят масляные насосы, фильтры, трубопроводы, клапаны, контрольные приборы. Резервуаром для хранения запасов масла служит картер дизеля. Принципиальную схему работы масляной системы рассмотрим на примере дизеля 2Д100 тепловоза ТЭЗ. Масляный насос дизеля 1 засасывает масло из картера через всасывающую трубу 2 и по нагнетательной трубе подает его в масляную систему. Пройдя невозвратный клапан 18, масло по трубопроводу 14 поступает в передние половины нижних коллекторов левой и правой сторон холодильника 9. По трубкам секций холодильника оно поднимается в верхние общие коллекторы 8 и по второй группе секций опускается в задние половины коллекторов 10. Отсюда охлажденное масло по трубе 15 поступает к фильтру грубой очистки 17 и далее по трубе 20 в масляную магистраль дизеля. Трубы нагретого и охлажденного масла соединены байпасными клапанами 16, отрегулированными на разность давлений в 2⋅105 Па. При чрезмерном охлаждении масло сильно густеет и протекание его через трубки секций холодильника затруднено. Давление в трубопроводе 14 возрастает, и масло через байпасные клапаны, минуя холодильник, перетекает в трубу 15. Основной поток масла пропускается через пластинчато-щелевой фильтр грубой очистки, а часть горячего масла, минуя холодильник, очищается в фильтре тонкой очистки 7. Фильтрующим элементом в нем служат пакеты из картона, оклеенного фильтровальной бумагой. После тонкой очистки масло сливается обратно в картер по трубе 22. Кроме фильтров грубой и тонкой очистки, на тепловозе для очистки масла применяют центробежный фильтр 3.

Для подачи масла к центробежному фильтру служит насос высокого давления 21. Он засасывает масло из картера и по трубе 4 подает его к фильтру. После очистки в фильтре масло сливается обратно в картер дизеля. Давление масла перед фильтром составляет примерно 8,5⋅105 Па. Пропускная способность фильтра гораздо меньше подачи насоса, поэтому часть масла поступает в нагнетательную трубу 14 через патрубок 5 с невозвратным клапаном 6. Для заполнения маслом всех каналов и трубопроводов, а также для подвода масла ко всем трущимся частям дизеля перед пуском его в масляной системе установлен маслопрокачивающий насос 23. Он засасывает масло из картера и нагнетает его через невозвратный клапан 19 в полость фильтра грубой очистки 17. Масляную систему заполняют маслом через горловину, вваренную в картер. Сливают масло из картера 26 по трубе 25 с вентилем 24. Масло из системы можно слить вентилями 11—13.

С целью снижения общего уровня давления масла в системе могут быть применены два последовательно включенных циркуляционных насоса. Этим достигается возможность поддержания более высокого давления масла в подшипниках без повышения его в охлаждающих устройствах и фильтрах.

Мы рассмотрели принципиальную схему масляной системы с охлаждением в секциях холодильника. В других тепловозах масляная система может конструктивно отличаться (например, с водомасляными теплообменниками) от рассмотренной, но принципы циркуляции, очистки остаются аналогичными.

Водяная система

Основная статья: Охлаждающие_устройства_тепловозных_дизелей

служит для охлаждения сильно нагревающихся узлов дизеля. Самым эффективным способом отвода теплоты от неподвижных деталей (цилиндровые втулки, крышки цилиндров и др.) признано охлаждение их циркулирующей водой. На тепловозах применяются замкнутая принудительная открытого типа система охлаждения с одним или двумя контурами циркуляции. Принципиально устройство водяных систем с одним кругом циркуляции (рис. 82) одинаково у тепловозов различных типов. Вода, отбирая теплоту у нагретых деталей, сама нагревается. Для поддержания ее температуры в допустимых пределах применяют специальное охлаждающее устройство — холодильник. Водяные секции 1 и 2 холодильника устроены аналогично масляным. Главное их отличие в том, что они имеют шахматное расположение трубок, в то время как в масляных секциях трубки размещены в коридорном порядке. Водяной бак 5 (расширительный), в который заливается вода, установлен выше дизеля 7 и секций холодильника, и вода из него пополняет систему в случае утечек. Принудительная циркуляция воды осуществляется центробежным насосом открытого типа. Водяной насос 11 приводится во вращение от коленчатого вала дизеля. Вода засасывается насосом из трубы 14, идущей от водяных секций холодильника, и нагнетается в пространство 10 между двойными стенками двух выхлопных патрубков 12 и двух выпускных коллекторов 9. Далее вода поступает в водяные полости выпускных коробок и через нижние переходные патрубки — во втулки цилиндров. Охладив эти узлы, нагретая вода через верхние переходные патрубки и коллектор горячей воды 8 по трубопроводу 4 поступает в верхние коллекторы 3 водяных секций холодильника.

Для измерения температуры воды применяют электротермометр 6. Вода в трубках секций холодильника охлаждается атмосферным воздухом, омывающим эти трубки снаружи; загрязненная вода из холодильника сливается через трубку 15. Атмосферный воздух перегоняется через секции холодильника вентилятором. В результате вода выходит из нижних коллекторов 13 секций холодильника уже охлажденной и снова засасывается насосом. Так замыкается круг циркуляции. Горячую воду на тепловозах используют для обогрева кабины машиниста. Она поступает в калорифер, установленный в кабине. В зимнее время воду используют также для подогрева топлива с помощью топливоподогревателей.

На некоторых тепловозах применен и второй круг циркуляции для охлаждения наддувочного воздуха. В каждом круге циркуляции имеется отдельный водяной насос.

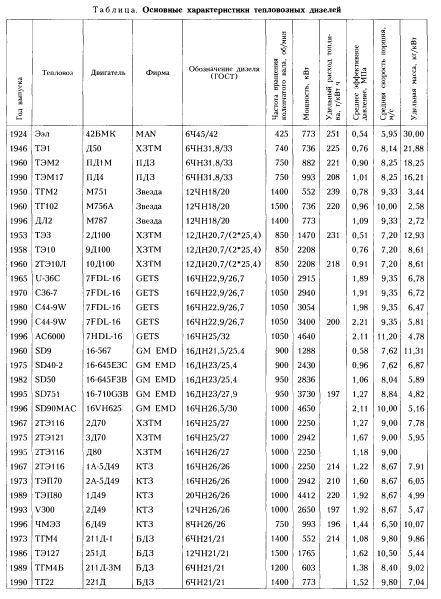

Характеристики тепловозных дизелей

Для ДТ (см. таблицу) важны удельные показатели эффективности и надежности: удельный расход топлива (be), удельный вес (ge), среднее эффективное давление (Pe), средняя скорость поршня (cm), наработка до первой переборки (L1) и до капитального ремонта (Lk)> в км пробега. У дизеля 42БМК-6 они соответственно составляли: Ье = 0,2Ъ кг/кВтч; ge = 30 кг/кВт; Pe = 0,61 МПа; cm = 6,3 м/с; L1=60 тыс. км; Lk = 240 тыс. км.

Производство тепловозных дизелей

В России (в СССР до 1991 г.) ДТ производились Коломенским тепловозостроительным заводом (КТЗ), Харьковским заводом транспортного машиностроения им. Малышева (ХЗТМ, Украина), Пензенским дизелестроительным заводом (ПДЗ), Санкт-Петербургским заводом «Звезда», Балаковским дизельным заводом (БДЗ).

Конструкция тепловозных дизелей

Начиная с 1940-х гг. тепловозные двигатели создавались в США и развитых европейских странах. Были разработаны многочисленные модели и модификации ДТ. Параметры наиболее известных российских и зарубежных ДТ, год начала выпуска данной модели и основные параметры ДТ, достигнутые в результате развития модели на конец производства или на 2000 г. (если двигатель продолжает выпускаться), приведены в таблице. Из таблицы следует, что по мере развития и процесса доводки показатели эффективности ДТ заметно улучшались. Наиболее ощутимо улучшение весогабаритных показателей за счет повышения среднего эффективного давления. Например, с Pe = 0,61 у дизеля 42БМК-6 до Pe = 2-3 МПа у ДТ последних выпусков 90-х гг. За годы развития в 1,5—1,8 раза увеличилась быстроходность ДТ. Средняя скорость поршня с 6,3 возросла до 9-11 м/с (у отдельных моделей). Повышение среднего эффективного давления достигнуто за счет увеличения плотности рабочего тела в начале сжатия (с 0,095 до 0,3-0,35 МПа) путем предварительного сжатия воздуха перед подачей в цилиндры двигателя, т.н. наддува.

Для предварительного сжатия рабочего тела, как правило, используется энергия выпускных газов. Для этого на ДТ устанавливают газовую турбину, работающую на компрессор. Такой агрегат называют турбокомпрессором. В обозначении ДТ, имеющих турбокомпрессор, вводят букву Н. Применяемые на подвижном составе ДТ имеют турбокомпрессоры, или «турбонаддув». Применение наддува и повышение быстроходности позволило снизить: до 2-5 кг/кВт по сравнению с дизелем 42БМК-6. Снижение удельной массы позволило поднять агрегатную мощность ДТ до 4500 кВт.

Значительным достижением является повышение топливной экономичности: удельный расход топлива в применяемых ДТ находится на уровне 0,19-0,20 кг/кВтч, что на 30% лучше, чем у первого дизеля, установленного на тепловозе. Повышение экономичности достигнуто за счет улучшения качества процесса сгорания, повышения максимальных величин давления и температуры рабочего тела в цилиндре, снижения доли потерь механической энергии в двигателе. В значительной мере улучшены показатели надежности работы ДТ, которые имеют наработку до первой переборки 600—800 тыс. км пробега локомотива и до капитального ремонта 1,2-2,0 млн. км, допускают работу без захода в депо 90 и более суток. Такие показатели надежности достигнуты за счет применения новых материалов, совершенствования конструкции элементов ДТ, применения высокоточных гибких технологий, использования электронных систем управления и диагностики технического состояния.

Наиболее удачной конструкцией и длительностью использования (отдельных моделей) обладают дизели типа Д50 производства Харьковского, позже — Пензенского заводов, дизели Д49 производства Коломенского завода, дизели марки 16-567 фирмы «Дженерал моторе» и марки GE 7FDL-16 и GEVO-12 фирмы «Дженерал электрик» и их модификации.

Развитие дизелестроения предусматривает наряду с улучшением технических характеристик стремление к снижению уровня вредных выбросов в атмосферу с выпускными газами. При использовании 1 т топлива ДТ вырабатывает ок. 5000 кВт-ч энергии и выбрасывает в атмосферу ок. 75 кг окиси азота (N02), 20 кг оксида углерода (СО) и 4 кг углеводорода (СН). В мировом сообществе ДТ расходуют ок. 20 млн. т топлива и выбрасывают в атмосферу ок. 1,5 млн. т окиси азота; 0,4 млн. т оксида углерода и 0,16 млн.т углеводородов.

Для снижения загрязнения атмосферы выбросами ДТ производители дизелей ведут интенсивные исследования по совершенствованию рабочих процессов, созданию устройств, нейтрализующих вредные выбросы, исследуют возможность применения альтернативных топлив с меньшими выбросами вредных веществ в атмосферу.

Дизели типа Д100

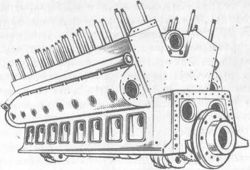

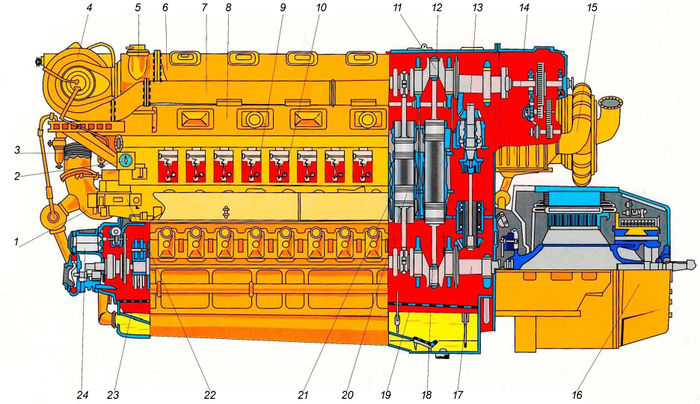

Дизель Д100 двухтактный, рядный, вертикальный, с противоположно движущимися поршнями, двумя коленчатыми валами, прямоточно-щелевой продувкой, непосредственным впрыском топлива. Для продувки дизеля 2Д100 применяется приводной объемный нагнетатель.

Газотурбинный наддув в дизелях 1ОД 100 комбинированный (двухступенчатый). Первая ступень сжатия воздуха производится в двух турбокомпрессорах типа ТК34, использующих энергию выпускных газов дизеля. Затем воздух поступает во вторую ступень сжатия — центробежный нагнетатель, имеющий привод от верхнего коленчатого вала дизеля через редуктор. Чтобы снизить тепловую напряженность цилиндро-поршневой группы, а также увеличить воздушный заряд цилиндра, воздух перед поступлением в воздушный ре сивер дизеля проходит через два параллельно работающих воздухоохладителя.

В дизеле 10Д100 за счет энергии выпускных газов обеспечивается 74% мощности, необходимой для полного сжатия наддувочного воздуха. Остальные 26% мощности приходится снимать с коленчатого вала дизеля. Рассмотрим на примере дизелей типа Д 100 изменение параметров рабочего процесса при форсировании его наддувом, а также влияние рабочего процесса на экономичность и надежность работы тепловозных дизелей в эксплуатации.

Дизели типа Д100 отличаются высоким качеством очистки и наполнения цилиндра воздушным зарядом. Благодаря расположению продувочных и выпускных окон по концам цилиндров и опережению выпускным поршнем продувочного на 12° угла поворота кривошипа обеспечивается достаточное время — сечения впускных и выпускных органов, хорошее наполнение и очистка цилиндров, возможность получения фазы, когда после закрытия выпускных окон остаются открытыми продувочные и происходит дозарядка цилиндра воздухом. Фазы газораспределения дизелей типа Д100 остаются неизменными для мощностей от 147 до 220 кВт в цилиндре. Исключение составляет угол опережения впрыска топлива, который с ростом мощности в цилиндре уменьшается.

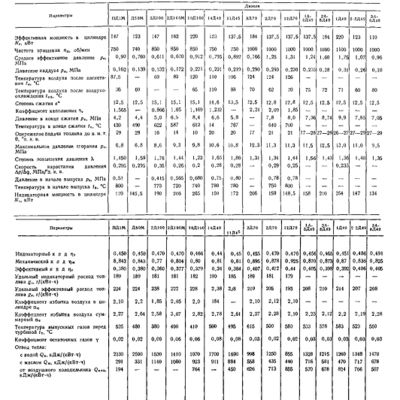

Технические данные, приведенные в таблице, характеризуют рабочий процесс тепловозных модификаций дизелей типа Д100. Все они имеют степень сжатия действительную 15,1 и геометрическую 18,6. Порядок работы цилиндров 1—6—10—2—4—9—5—3—7—8 как для 2Д100, так и для 10Д100 сохраняется.

В дизелях типа Д100 имеет место наиболее интенсивное по сравнению с другими двухтактными дизелями (например, 11Д45 и др.) удаление из цилиндра отработанных газов, что является результатом весьма резкого нарастания сечений выпускных окон, открываемых поршнем. К моменту, соответствующему минимуму давления в цилиндре, количество газа, вышедшего из цилиндра, составляет 40% количества газов в начале выпуска. Рабочий процесс дизеля Д100 протекает при интенсивном вихревом движении воздуха в цилиндре, достигающем в момент продувки 11О м/с. Продувочные окна имеют тангенциальный наклон и расположены под углом 24°, а также небольшой наклон к вертикальной оси цилиндра. Процесс продувки характеризуется относительно небольшим коэффициентом избытка продувочного воздуха φ= 1,3. Коэффициент остаточных газов для дизелей типа Д100 оценивается значением Υ = 0,06 на номинальном режиме. Величина у возрастает на холостом ходу при nd = 400 об/мин до 0,112. Давление в цилиндре в начале сжатия в среднем примерно равно давлению в продувочном ресивере. К моменту геометрического начала впрыска топлива в процессе сжатия сохраняется интенсивное вихревое движение воздуха со скоростью около 60 м/с. Исследование показало, что в дизеле 2Д100 уже при наличии в конце сжатия тангенциальных скоростей вихря около 40 м/с впрыснутое (двумя расположенными друг против друга форсунками) топливо успевает до начала горения распространиться по всему сечению цилиндра. Таким образом, вихревое движение воздуха обеспечивает наилучшие условия смесеобразования в дизелях типа Д100.

Процесс сжатия характеризуется средним показателем политропы nc= 1,33. За 16° до в.м.т. по углу поворота нижнего коленчатого вала у дизеля 2Д100 плунжер топливного насоса перекрывает окно гильзы насоса (так называемый геометрический угол опережения подачи топлива). В действительности поступление топлива в цилиндр начинается за 10° до в. м. т. За цикл в цилиндр дизеля 2Д100 на мощности 147 кВт подается 0,7 г. топлива. Хорошо организованное смесеобразование, а также высокая температура и давление воздуха в период впрыска топлива способствуют уменьшению периода задержки самовоспламенения топлива. Величина этого периода составляет около 7° по углу поворота кривошипа, или 0,0144 с. Максимальное давление сгорания достигается примерно при угле 6° после в. м. т. Кривая выделения теплоты на участке процесса сгорания нарастает круто, и к 30° угла поворота кривошипа после в. м. т. выделяется 82% вводимого с топливом тепла. Это соответствует коэффициенту эффективного выделения тепла ζ = 0,75. Средний показатель политропы расширения для дизеля 2Д100 np=1,25, а для дизеля 10Д100 np = 1,22.

Приведенные в таблице данные позволяют проследить изменения рабочего процесса при повышении цилиндровой мощности с 147 до 162 и 220 кВт за счет газотурбинного наддува. Наддув увеличен с 0,132 соответственно до 0,172 и 0,221 МПа. Одновременно введено охлаждение воздуха до 60° С (вместо 69°С без охлаждения воздуха), увеличена цикловая подача топлива на 20 и 40%. При этом коэффициент избытка воздуха ац в цилиндре возрос с 1,85 до 2,05 и 2,0. Охлаждение воздуха перед поступлением в цилиндры дизеля и значительное увеличение а позволили практически сохранить, а на режиме 162 кВт да же снизить температуры газов на участке сгорания—расширения. Соответственно несколько снизились, как показали измерения, температуры поршней и цилиндровых втулок. Несмотря на уменьшение угла опережения подачи топлива с 16 до 10° угла поворота кривошипа, максимальное давление сгорания несколько повысилось — с 8,5 до 10,0 МПа. Однако жесткость процесса сгорания уменьшилась: степень повышения давления λ с 1,76 до 1,44 и 1,2, а скорость нарастания давления Δр/Δψ<р с 0,35 до 0,2 МПа. Индикаторный к. п. д. дизеля на мощности 162 кВт сохраняется и незначительно уменьшается при форсировании до 220 кВт в цилиндре. Эффективный к. п.д. повышается за счет роста механического к. п. д., а расход топлива достигает 228—224 г/(экВт·ч). Таким образом, форсирование мощности в 1,5 раза произведено в дизелях типа Д100 без существенного увеличения как тепловой, так и механической напряженности, что имеет большое значение для сохранения моторесурса и надежности дизелей.

В таблице даны характеристики рабочего процесса дизелей 2Д100, 2Д100М (модернизированного) и 10Д100, отражающие оптимальные соотношения между эффективностью индикаторного процесса и температурным состоянием деталей цилиндро-поршневой группы.

В условиях эксплуатации эти соотношения могут нарушаться. Внешними признаками нарушения протекания рабочего процесса является снижение максимального давления сгорания рz, повышение температуры выпускных газов по цилиндрам и перед турбокомпрессором, уменьшение перепада давлений рs/рт. Отношение рs/рт характеризует гидравлическое сопротивление дизеля. От расхода воздуха через дизель, который практически однозначно определяется этим отношением, зависит и скорость его движения в цилиндре, т. е. скорость вихря. Различие температур выпускных газов по цилиндрам свидетельствует о разнице нагрузок по цилиндрам и не должно выходить за установ ленный предел 55° С. Разность рz по цилиндрам не должна превышать 0,7 МПа, зависит от угла опережения впрыска топлива и состояния топливной аппаратуры. Попытки улучшить индикаторный к. п. д. дизеля Д100 путем изменений топливной аппаратуры, степени сжатия и т. п. не дали положительных результатов. Наоборот, рядом работ доказано, что дизели типа Д100 имеют значительные резервы повышения экономичности за счет повышения механического к. п. д. при сохранении уровня индикаторного к.п.д. На дизелях 10Д100 повышение может быть достигнуто отключением нагнетателя II ступени на мощностях, близких к номинальным. Дизели типа Д100 имеют ряд конструктивных особенностей и отвечают требованиям ГОСТ 10150—75.

Остовом дизеля 10Д100 служит сварной блок-картер 2. Нижний коленчатый вал опережает верхний на 12°, вследствие чего он передает примерно 70% всей мощности. От верхнего коленчатого вала приводятся в движение компрессор, кулачковые валы топливных насосов, а остальная мощность передается на нижний вал через вертикальную передачу. На нижнем коленчатом валу установлен маятниковый антивибратор для устранения резонансных крутильных колебаний на рабочих режимах. Для провертывания коленчатых валов имеется валоповоротный механизм.

Топливная система состоит из отдельного топливоподкачивающего шестеренного насоса, 20 индивидуальных топливных насосов, 20 форсунок закрытого типа со щелевыми фильтрами и топливных фильтров. В дизелях 2Д100, 10Д100, несмотря на различные уровни форсирования, оказалось возможным использовать 85—90% серийных унифицированных деталей и узлов. Регулирование частоты вращения осуществляется всережимным центробежным непрямого действия с гидравлическим серводвигателем и изодромной обратной связью регулятором, вынесенным на боковую сторону дизеля вместе с приводом. Частоту вращения изменяют дистанционно с помощью электропневматического или электрогидравлического устройства. На дизелях 10Д100 ус тановлен объединенный регулятор нагрузки и частоты вращения. Регулятор предельной частоты вращения центробежного типа смонтирован на одном из кулачковых валов и служит для остановки дизеля путем выключения подачи топлива в случае превышения 930—960 об/мин.

Система смазки циркуляционная под давлением 0,18—0,35 МПа на входе в дизель. В систему смазки включены регулирующие клапаны, манометры и термометры, а также реле, которые сбрасывают нагрузку при давлении масла в верхнем коллекторе дизеля ниже 0,1—0,11 МПа и останавливают его при падении давления ниже 0,05 МПа. Система охлаждения водяная принудитель ная замкнутого типа. Циркуляция воды в дизеле обеспечивается водяным на сосом центробежного типа, который подает ее на охлаждение выпускных кол лекторов и цилиндровых втулок. Из верхней, части водяных рубашек цилиндровых втулок вода поступает в водяной коллектор и далее в холодильник, установленный отдельно от дизеля. В систему охлаждения включено термореле, которое автоматически сбрасывает нагрузку при температуре воды на выходе из дизеля более 92°С. Пусковое устройство электрическое от аккумуляторной батареи с использованием генератора в качестве пускового электродвигателя.

Можно отметить такие особенности и преимущества конструкции дизелей типа Д100 и подобных им, как: 1) отсутствие газового стыка, который может являться слабым местом в двигателе при высоком давлении вспышки; 2) возможность взаимного уравновешивания сил инерции и моментов поступательно движущихся масс кривошипных механизмов (если не учитывать угол сдвига фаз верхнего и нижнего коленчатых валов); 3) использование эффекта большого хода поршня (без увеличения его средней скорости в результате противоположно движущихся двух поршней в цилиндре); 4) отсутствие усилий, которые обычно стремятся оторвать крышку цилиндра. Цилиндровая втулка здесь разгружена от осевых усилий. На базе дизеля 10Д100 может быть создан дизель мощностью 2650—3000 кВт в 12-цилиндровом исполнении.

Недостатком конструкции дизелей с встречно движущимися поршнями является повышенная тепловая напряженность нижнего поршня. Этот поршень все время соприкасается с выпускным газом, вытекающим с большой скоростью из выпускных окон. Срок их службы в значительной степени зависит от качества рабочего процесса в эксплуатационных условиях. Наличие двух коленчатых валов усложняет и утяжеляет дизель, увеличивает число подшипников И Др.