Литьё в кокиль

Общие сведения

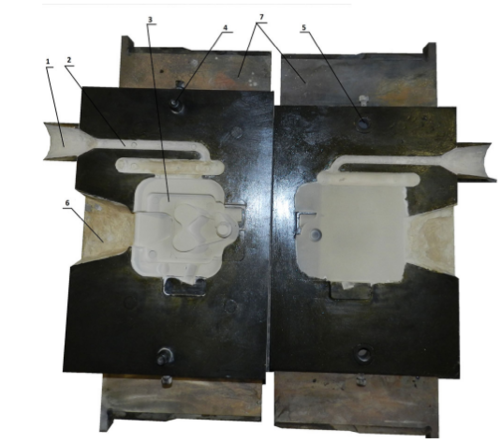

Кокиль состоит из: (рис 1)

1 - заливочная чаша, 2 – литниковая система, 3 – формообразующая, 4,5 – направляющие колонки и втулки, 6 – прибыль, 7 – правая и левая полуформы.

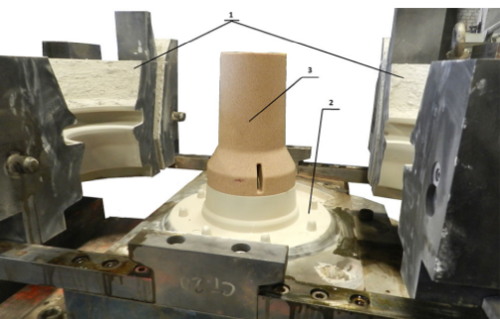

Более сложный кокиль (Рис 2)

Кокиль - металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. При этом способе литья либо совсем исключается применение, либо расходуется малое количество песчаных смесей лишь на изготовление разовых стержней. В связи с этим снижается загрузка формовочного участка, объемы формовочной смеси при производстве отливок, затраты на доставку и подготовку формовочных смесей. Кроме этого литье в кокиль обладает следующими преимуществами - повышенная размерная точность отливок, высокая производительность процесса, многократность использования литейных форм, возможность автоматизации процесса, экономное использование производственных площадей, возможность комбинированного использования кокилей и сложных песчаных стержней, стабильность плотности и структуры отливок, высокие механические и эксплуатационные свойства.

Принцип литья

Классический кокиль состоит из двух полуформ ( рис 1 ), более сложные по конструкции могут включать в конструкцию дополнительные подвижные металлические вставки, поддон (основание) ( рис. 2 ). Полуформы взаимно центрируются по направляющим штырям и втулкам. Формообразующая кокиля проектируется и изготавливается с учетом усадки заливаемого сплава, припусков на механическую обработку и толщину облицовочного огнеупорного покрытия ( краски).

Полости и отверстия в отливке могут быть выполнены металлическими или песчаными стержнями, извлекаемыми из отливки после ее затвердевания и охлаждения до заданной температуры. Расплав подается в через литниковую систему, выполненную в его полуформах и поддоне. Питание массивных узлов отливки осуществляется через прибыли. В процессе заполнении кокиля расплавом воздух и газы удаляются из его рабочей полости через вентиляционные каналы, зазоры по плоскости разъема и между подвижными частями, выпоры которые образуют вентиляционную систему. Основные элементы кокиля - полуформы, плиты, вставки, стержни и т. д.- обычно изготовляют из стали реже из чугуна.

Применение

Литье в кокиль нашло применение в производстве изготовлении фасонных отливок из алюминиевых, магниевых и цинковых сплавов; реже - при литье медных сплавов, чугуна и стали. Масса отливок изменяется от десятков грамм до сотен килограмм. Конструкции отливок, получаемых в кокилях, очень разнообразны. Это простые по форме отливки типа опорных плит, колосников, болванок и втулок и сложные — типа картеров двигателей, головок блоков цилиндров, блоков цилиндров, ребристых корпусов электродвигателей, корпуса редукторов ( рис. 3 ). Литьем в кокиль получают детали с особыми эксплуатационными свойствами — повышенной герметичностью, износостойкостью (например, чугунные с поверхностным отбелом), окалиностойкостью и др.

Основные операции технологического процесса

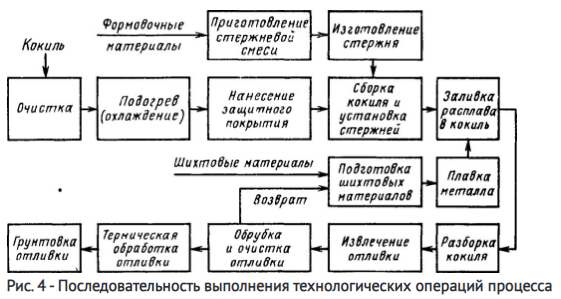

Общая схема технологических операций, выполняемые при литье в кокиль, приведена на рис. 3.

Необходимость выполнения некоторых из них зависит от конкретных условий — конструктивных особенностей отливки, литейных свойств материалов, особенностей технологического процесса производства и других факторов. Так, например, операции, связанные с изготовлением песчаных стержней и с термической обработкой отливок, могут вообще отсутствовать. Необходимость же осуществления других операций может возникнуть только через несколько циклов литья (в частности, нанесение защитного покрытия).

Перед заливкой расплава кокиль подготавливают к работе: поверхность рабочей полости и разъем тщательно очищают от следов загрязнений, ржавчины, копоти, масла; проверяют легкость перемещения подвижных частей, точность их центрирования и надежность крепления. Затем на поверхность рабочей полости и металлических стержней наносят слой огнеупорного покрытия облицовки и кокильной краски. Состав облицовок и красок зависит в основном от заливаемого сплава, а толщина их нанесения - от требуемой скорости охлаждения отливки: чем толще слой огнеупорного покрытия, тем медленнее охлаждается отливка. Вместе с тем слой огнеупорного покрытия предохраняет рабочую поверхность формы от резкого повышения ее температуры при заливке, расплавлении и схватывании с металлом отливки. Таким образом, облицовки и краски выполняют две функции: защищают поверхность от резкого нагрева и схватывания с отливкой и позволяют регулировать скорость охлаждения отливки, а значит, и процессы ее затвердевания, влияющие на свойства металла отливки. Перед нанесением огнеупорного покрытия кокиль нагревают газовыми горелками или электрическими нагревателями до температуры около 150°С-180°С. Краски наносят на формообразующие части обычно в виде водной суспензии с применением пульверизатора, на прибыльную и литниковую систему краска наноситься кистью. Капли водной суспензии, попадая на поверхность нагретого кокиля, испаряются, а огнеупорная составляющая ровным слоем покрывает поверхность.

После нанесения огнеупорного покрытия, кокиль нагревают до рабочей температуры, зависящий в основном от состава заливаемого сплава, толщины стенки отливки, ее размеров и требуемых свойств. Обычно температура нагрева перед заливкой для алюминиевых сплавов составляет 250-300°С. Затем устанавливают песчаные или керамические стержни, если таковые необходимы для получения отливки; полуформы кокиля соединяют и скрепляют специальными зажимами, а при установке на кокильной машине с помощью ее механизма запирания, после чего заливают расплав. Часто в процессе затвердевания и охлаждения отливки, после того как отливка приобретет достаточную прочность, металлические стержни «подрывают», т.е. частично извлекают из отливки до ее извлечения из кокиля. Это делают для того, чтобы уменьшить обжатие усаживающейся отливкой металлического стержня и обеспечить его извлечение из отливки. После охлаждения отливки до заданной температуры кокиль раскрывают, окончательно извлекают металлический стержень и удаляют отливку. Из отливки выбивают песчаный стержень, обрезают литники и прибыли, проводят предварительный контроль качество отливки. Перед следующей заливкой осматривают рабочую поверхность кокиля и плоскость разъема. Обычно огнеупорную краску наносят на рабочую поверхность 1 - 2 раза в смену, изредка восстанавливая ее в местах, где она отслаивается от рабочей поверхности кокиля. После этого при необходимости, что чаще бывает при литье тонкостенных отливок или сплавов с низкой жидкотекучестью, кокиль подогревают до рабочей температуры, так как за время извлечения отливки и окраски рабочей поверхности он охлаждается. Если же отливка достаточно массивная, то, наоборот, кокиль может нагреваться ее теплотой до температуры большей, чем требуемая рабочая, и перед следующей заливкой его охлаждают.

Процесс литья в кокиль - малооперационный. Манипуляторные операции достаточно просты и кратковременны, а наиболее длительной по продолжительности операцией является охлаждение отливки в форме до заданной температуры. Практически все операции могут быть выполнены механизмами машины или автоматической установки, что является существенным преимуществом способа, и, конечно, самое главное преимущество - исключается трудоемкий и материалоемкий процесс изготовления формы: кокиль используется многократно.

Особенности формирования и качество отливок

Кокиль - металлическая форма, обладающая по сравнению с песчаной значительно большей теплопроводностью, теплоемкостью, прочностью, но практически нулевыми газопроницаемостью и газотворностью. Эти свойства материала кокиля обусловливают рассмотренные ниже особенности его взаимодействия с металлом отливки:

1. Высокая эффективность теплового взаимодействия между отливкой и формой: расплав и затвердевающая отливка охлаждаются в кокиле быстрее, чем в песчаной форме, т.е. при одинаковых гидростатическом напоре и температуре заливаемого расплава заполняемость обычно хуже, чем песчаной формы. Это осложняет получение в кокилях отливок из сплавов с пониженной жидкотекучестью и ограничивает минимальную толщину стенок и размеры отливок. Средняя толщина стенок кокильных отливок из алюминиевых сплавов составляет 3-7 мм. Вместе с тем повышенная скорость охлаждения способствует получению плотных отливок с мелкозернистой структурой, что повышает прочность и пластичность заливаемых сплавов. Однако в отливках из чугуна, получаемых в кокилях, вследствие особенностей кристаллизации часто образуются карбиды, отрицательно влияющие на свойства чугуна: снижается ударная вязкость, износостойкость, резко возрастает твердость в отбеленном поверхностном слое, что затрудняет обработку резанием таких отливок и приводит к необходимости подвергать их термической обработке (отжигу) для устранения отбела.

2. Кокиль практически неподатлив и более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из формы, может вызвать появление внутренних напряжений, коробление и трещины в отливке. Однако размеры рабочей полости кокиля могут быть выполнены значительно точнее, чем в песчаной форме. При литье отсутствуют погрешности, вызываемые расталкиванием модели, упругими и остаточными деформациями песчаной формы, снижающими точность ее рабочей полости и соответственно отливки. Поэтому отливки в кокилях получаются более точными.

3. Физико-химическое взаимодействие металла отливки минимально, что способствует повышению качества поверхности отливки. Отливки в кокиль не имеют пригара. Шероховатость поверхности отливок определяется составами облицовок и красок, наносимых на поверхность рабочей полости формы, и соответствует значениям Rz=80-20 мкм, но может быть и меньше.

4. Кокиль практически газонепроницаем, но и газотворность его минимальна и определяется в основном составами огнеупорных покрытий, наносимых на поверхность рабочей полости. Однако газовые раковины в кокильных отливках - явление не редкое. Причины их появления различны, но в любом случае расположение отливки в форме, способ подвода расплава и вентиляционная система должны обеспечивать удаление воздуха и газов из кокиля при заливке.

Эффективность производства и область применения

Эффективность производства кокильных отливок зависит от того, насколько полноценно и правильно используются преимущества этого процесса, учитываются его особенности и недостатки и условиях конкретного производства.

Выделяются следующие основные преимущества литья в кокиль:

1. Повышение производительности труда в результате исключения трудоемких операций смесеприготовления, формовки, очистки отливок от пригара. Поэтому использование литья в кокиль, по данным различных металлургических предприятий, позволяет в 2 - 3 раза повысить производительность труда в литейном цехе, снизить капитальные затраты при строительстве новых цехов и реконструкции существующих за счет сокращения требуемых производственных площадей, расходов на оборудование, очистные сооружения и т.д.

2. Повышение качества отливки, обусловленное использованием металлической формы, повышение стабильности показателей качества: механических свойств, структуры, плотности, шероховатости, точности размеров отливок.

3. Устранение или уменьшение объема вредных для здоровья операций выбивки форм, очистки отливок от пригара, их обрубки, общее оздоровление и улучшение условий труда, меньшее загрязнение окружающей среды.

4. Механизация и автоматизация процесса изготовления отливки, обусловленная многократностью использования кокиля. Для получения отливок заданного качества легче осуществить автоматическое регулирование технологических параметров процесса. Автоматизация процесса позволяет улучшить качество отливок, повысить эффективность производства, изменить характер труда литейщика, управляющего работой таких комплексов.

Следует также отметить и основные недостатки литья в кокиль:

1. Высокая стоимость, сложность и трудоемкость его изготовления.

2. Ограниченная стойкость, измеряемая числом годных отливок, которые можно получить в данном кокиле. Так средняя стойкость из стали 40Х составляет 20-35 тысяч, применение высококачественных жаропрочных сталей типа 4Х5МФС позволяю повысить среднюю стойкость до 200-300 тысяч съемов. От стойкости кокиля зависит экономическая эффективность процесса.

3. Сложность получения отливок с поднутрениями, для выполнения которых необходимо усложнять конструкцию формы - делать дополнительные разъемы, использовать вставки, разъемные металлические или песчаные стержни.

4. Невысокая податливость кокиля приводит к появлению в отливках напряжений, а иногда и наличие трещин.

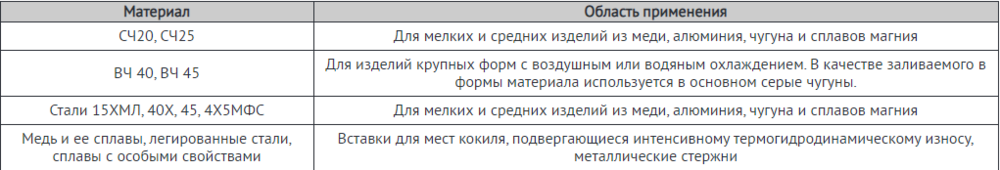

Область применения напрямую зависит от материала его рабочей стенки, что отражено в табл. 1.

Таблица 1 – Материалы для рабочих стенок кокилей и область их применения.

Эффективность литья в кокиль обычно определяют в сравнении с литьем в песчаные формы. Экономический эффект достигается благодаря устранению формовочной смеси, повышению качества отливок, их точности, уменьшению припусков на обработку, снижению трудоемкости обрезки и зачистки отливок, механизации и автоматизации основных операций и, как следствие, повышению производительности и улучшению условий труда. Литье в кокиль следует отнести к трудо- и материалосберегающим, малооперационным и малоотходным технологическим процессам, улучшающим условия труда в литейных цехах и уменьшающим вредное воздействие на окружающую среду.

Классификация конструкций кокилей.

В зависимости от расположения бывают:

Неразъемные, или вытряхные. Данный тип применяется при условиях, когда конструкция отливки позволяет извлечь её из кокиля без его разъема. Кокили с вертикальной плоскостью разъема. Состоят из двух и более полуформ. Отливка может располагаться целиком в одной из половин, в двух половинах, одновременно в двух половинах кокиля и в нижней плите.

Кокили с горизонтальным разъемом. Этот тип применяют преимущественно для простых по конфигурации, а также для получения крупногабаритных отливок. Кокили со сложной (комбинированной) поверхностью разъема. Используют для изготовления отливок сложной конфигурации. В зависимости от способа охлаждения различают кокили с воздушным, жидкостным и с комбинированным охлаждением. Воздушное охлаждение используют для малотеплонагруженных кокилей. Водяное охлаждение используют обычно для высокотеплонагруженных кокилей, а также для повышения скорости охлаждения отливки или ее отдельных частей.

К основным конструктивным элементам кокилей относят:

Формообразующие элементы - половины кокилей, нижние плиты, вставки, стержни. Конструктивные элементы - выталкиватели, плиты выталкивателей, запирающие механизмы, системы нагрева и охлаждения кокиля и отдельных его частей, вентиляционную систему, центрирующие штыри и втулки. Корпус кокиля или его половины выполняют коробчатыми, с ребрами жесткости. Толщина стенки зависит от состава заливаемого сплава и его температуры, размеров и толщины стенки отливки, материала, из которого изготовляется кокиль. Толщина стенки должна быть достаточной, чтобы обеспечить заданный режим охлаждения отливки, достаточную жесткость и минимальное его коробление при нагреве теплотой залитого расплава, стойкость против растекания.

Стержни в кокилях могут быть песчаными и металлическими. Песчаные стержни для кокильных отливок должны обладать пониженной газотворностью и повышенной поверхностной прочностью. Первое требование обусловлено трудностями удаления газов из кокиля; второе - взаимодействием знаковых частей стержней с кокилем, в результате чего отдельные песчинки могут попасть в полость и образовать засоры в отливке. Стержневые смеси и технологические процессы изготовления песчаных стержней могут быть различными. Металлические стержни применяют, когда это позволяет конструкция отливки и технологические свойства сплава. Использование металлических стержней дает возможность повысить скорость затвердевания отливки, сократить продолжительность цикла ее изготовления. Однако при использовании металических стержней возрастают напряжения в отливках, возможно появление трещин.

Вентиляционная система обеспечивает направленное вытеснение воздуха из кокиля расплавом. Для выхода воздуха используют открытые выпоры, прибыли, зазоры по плоскости разъема и между подвижными частями кокиля, а также специальные вентиляционные каналы. В местных углублениях формы при заполнении их расплавом могут образовываться воздушные мешки. В этих местах устанавливают вентиляционные пробки. При выборе места установки вентиляционных пробок необходимо учитывать последовательность заполнения формы расплавом.

Центрирующие элементы - контрольные штыри и втулки - предназначены для точной фиксации половин кокиля при его сборке. Обычно их количество не превышает двух. Их располагают в диагонально расположенных углах кокиля. Запирающие механизмы предназначены для предотвращения раскрытия кокиля и исключения прорыва расплава по его разъему при заполнении, а также для обеспечения точности отливок. Системы нагрева и охлаждения предназначены для поддержания заданного температурного режима кокиля. Применяют электрический и газовый обогрев. Первый используется для общего нагрева, второй более удобен для общего и местного нагрева.

Влияние кокиля на свойства отливок. Интенсивное охлаждение расплава отливок в кокиле увеличивает скорость ее затвердевания, что благоприятно влияет на структуру - измельчается зерно твердого раствора, эвтектики и вторичных фаз. Например, структура [Силумины|силуминов]], отлитых в кокиль, близка к структуре модифицированных сплавов. Также снижается опасность появления газовой и газоусадочной пористости, уменьшается вредное влияние железа и других примесей. Это позволяет допускать большее содержание железа в алюминиевых отливках, получаемых литьем в кокиль, по сравнению с отливками в песчаные формы. Все это способствует повышению механических свойств отливок, а также их герметичности. Кокили для литья алюминиевых сплавов применяют массивные, толстостенные. Они имеют высокую стойкость и большую тепловую инерцию: после нагрева до рабочей температуры они охлаждаются медленно.

Положение отливки в форме должно способствовать ее направленному затвердеванию: Тонкие части отливки располагают внизу, а массивные вверху, устанавливая на них прибыли и питающие выпоры. Литниковая система в кокиле обеспечивает спокойное, плавное поступление расплава в полость формы, надежное улавливание окисных пленок, шлаковых включений и позволяет предотвратить их образование в каналах литниковой системы и полости кокиля, способствует направленному затвердеванию и питанию массивных узлов отливки.

Используют литниковые системы с подводом расплава сверху, снизу, сбоку, комбинированные и ярусные. Для получения качественных отливок скорость движения расплава должна убывать от сечения стояка к питателю. Поэтому для отливок из алюминиевых сплавов применяют расширяющиеся литниковые системы. Технологические режимы литья в кокиль назначают в зависимости от свойств сплава, конфигурации отливки и предъявляемых к ней требований. Для регулирования скорости отвода теплоты от различных частей отливки толщину и свойства огнеупорных покрытий в различных частях кокиля часто делают различными. Для окраски в этих случаях используют трафареты. Поверхности каналов литниковой системы покрывают более толстым слоем красок с пониженной теплопроводностью, а поверхности прибыльных частей иногда оклеивают тонколистовым асбестом. Продолжительность выдержки отливки в кокиле назначают с учетом ее размеров и массы. Обычно отливки охлаждают в форме до температуры около 350°С. Продолжительность охлаждения отливки до температуры выбивки определяют расчетом по специальным формулам и окончательно корректируют при доводке технологического процесса.

Кокильные машины

В зависимости от расположения плоскости разъема кокиля в пространстве и от характера перемещения его формообразующих элементов (собственно кокиля и металлических стержней) различают машины для получения отливок в формах с горизонтальной и вертикальной плоскостями разъема (число подвижных подкокильных плит 1—6 с учетом подвижных поддонов н верхних стержней). Кокильные машины имеют разнообразные компоновочные решения. Наибольшее число машин имеют разное исполнение (с цилиндрическими направляющими для перемещения кокильных плит) или консольное. Первые применяют в основном при производстве крупных отливок из черных и цветных сплавов; вторые — при производстве мелких отливок из легких цветных сплавов.

Для крупносерийного и массового производства отливок наиболее целесообразно применение карусельных машин или заливочных комплексов. По сравнению с кокильными станками для этих машин характерны: высокая производительность благо-даря совмещению во времени всех операций технологического цикла; минимальная занимаемая площадь, наименьшие энергетические затраты, удобство обслуживания и наиболее рациональная организация работы; возможность механизации и автоматизации основных и вспомогательных операций и на этой основе возможность встраивания в автоматические линии производства отливок. Большинство созданных карусельных машин имеет четное число позиций — 4, 6, 8, 12, 16 — и вертикальную ось вращения, т. е. платформу с кокильными секциями, перемещаемыми в горизонтальной плоскости.

В большинстве кокильных машин, как правило, предусмотрены полуавто-матический и автоматический циклы работы с автоматизацией следующих операций: сборки кокиля, выдержки отливки в период кристаллизации, извлечения металлических стержней, раскрытия и выталкивания отливки. На базе стационарных и нестационарных (карусельных) кокильных машин разработаны автоматизированные комплексы и технологические линии с манипуляторами для удаления отливок из кокилей, устройства для отбивки (отрезки) литников и прибылей, устройства для нанесения на кокиля теплозащитного покрытия, заливочно- дозирующие установки и другие механизмы и узлы.

Литье в кокиль является одним из наиболее широко применяемых видов литья в настоящее время. Из-за автоматизации технологического процесса, литье становится наиболее экономически выгодным при изготовлении больших партий отливок и начале серийного или массового производство конкретной детали.