Тепловоз ТЭП70

Односекционный тепловоз ТЭП70 с электрической передачей переменно-постоянного тока, предназначенный для вождения пассажирских поездов, имеет две кабины управления. Производился в СССР и России на Коломенском заводе с 1973 по 2006 год; с 2006 года строится созданный на его основе тепловоз ТЭП70БС.

Галерея

Предпосылки к созданию

Коломенский тепловозостроительный завод с 1959 г. разрабатывает конструкции магистральных пассажирских тепловозов и газотурбовозов. В 1960 г. заводом был построен пассажирский тепловоз ТЭП60 мощностью по дизелю 3000 л. с. с конструкционной скоростью 160 км/ч. Проведенные в 1961 г. испытания со скоростью движения до 193 км/ч показали хорошие динамические характеристики первого отечественного пассажирского тепловоза.

Технико-экономические расчеты показывают, что создание пассажирского тепловоза мощностью 4000 л. с. в одной секции повышает маршрутную скорость движения, сокращает потребный парк локомотивов, снижает расходы на ремонт, обслуживание и пр. На подъеме 9%0 равновесная скорость локомотива мощностью 4000 л. с. почти на 25% больше скорости, развиваемой тепловозом ТЭП60.

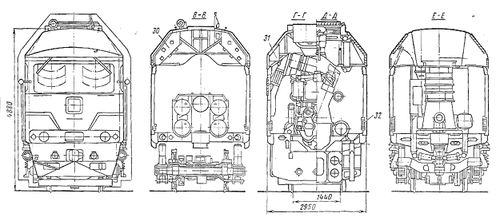

В связи с этим в 1973 г. был изготовлен новый пассажирский тепловоз ТЭП70 мощностью 4000 л с. в секции с нагрузкой от колесной пары на рельс 21,5 тс. Тепловоз имеет электрическую передачу мощности переменно-постоянного тока, разработанную на Харьковском заводе Электротяжмаш, и четырехтактный дизель 16ЧН 26/26 Коломенского завода.

Рост секционной мощности локомотива потребовал увеличения количества воздуха для охлаждения электрических машин и аппаратов, масла, воды и наддувочного воздуха дизеля. Для тепловоза мощностью 4000 л. с. потребность в воздухе, охлаждающем только электрические машины, достигает почти 70 000 м3/ч, что в 1,7 раза больше, чем для охлаждения электрических машин тепловоза ТЭП60. Наряду с увеличением количества потребляемого воздуха резко повысились требования к качеству его очистки.

Если на тепловозе ТЭП60 степень очистки не превышает 30%, то на тепловозе ТЭП70 по требованию изготовителей электрических машин она составляет 70%. Все это увеличивает вес и габариты вентиляторов и фильтрующих устройств, усложняет компоновку узлов тепловоза. В связи с этим на тепловозе ТЭП70 применено централизованное воздухоснабжение системы охлаждения электрических машин и аппаратов. Применение осевого вентилятора с к. п. д. -0,85 — 0,90 и механическим приводом от дизель-генератора вместо обычно применяемых центробежных вентиляторов с к.п.д. 0,60—0,65 и электрическим приводом с к.п.д. 0,80 -0,85 значительно уменьшило массу системы и величину отбора мощности на вспомогательные нужды тепловоза.

Проектирование более мощного пассажирского локомотива, чем серийно выпускаемый заводом тепловоз ТЭП60, при значительных габаритных и весовых ограничениях определило использование крыши кузова в качестве силового элемента для размещения ряда вспомогательных узлов и агрегатов. Такой подход к проектированию при блочном принципе компоновки узлов и агрегатов значительно упростил процесс сборки и ремонта, а главное, позволил создать локомотив, длина которого по осям автосцепки всего на 1220 мм больше длины тепловоза ТЭП60. Применение в конструкции кузова профилей из низко-легированной стали 09Г2 и алюминиевых сплавов в каркасе крыш, наружной обшивке, корпусе вентилятора, диффузоров и др. позволило получить по результатам взвешивания порожнюю массу тепловоза, равную 122 200 кг. Для быстрейшего освоения в производстве и эксплуатации тепловоз ТЭП70 создан на базе проверенной и имеющей хорошие тяговые и динамические характеристики тележки тепловоза ТЭП60. Однако для уменьшения контактных напряжений по требованию Министерства путей сообщения диаметр колес увеличен с 1050 до 1220 мм. Механизм передачи крутящего момента от вала тягового электродвигателя к колесам при помощи полого вала и эластичной рычажно-шарнирной муфты оставлен таким же, как на тепловозе ТЭП60.

Конструкция

Экипажная часть

Кабина машиниста

Тепловоз ТЭП70 имеет две кабины управления.

В каждой кабине ниже лобового окна установлен осветительный прожектор. Смену лампы и регулировку направления света прожектора осуществляют из кабины машиниста. Для этой цели над местом установки прожектора на пульте предусмотрена съемная панель. Для очистки стекол лобовых окон имеются стеклоочистители, а начиная с третьего тепловоза, — устройство для обмыва лобовых стекол. Для работы в солнечные дни перед лобовыми окнами установлены теневые щитки, а начиная с третьего тепловоза — противосолнечные шторки. В каждой кабине за регулируемыми сиденьями для машиниста и его помощника установлены калориферы, воздух к которым па первых тепловозах подается из канала системы централизованного воздухоснабжения, а вода для подогрева этого воздуха — из системы охлаждения дизеля. В зимнее время лобовые стекла кабин обдуваются подогретым воздухом. На первом тепловозе сиденье машиниста отодвинуто от бокового окна для свободного подхода к нему, а на втором и последующих — несколько приближено к окну, чтобы на задней стенке кабины разместить откидное сиденье. Пульт управления с контрольно-измерительными приборами, выполненный в виде единой конструкции, установлен вдоль лобового окна по всей ширине кабины машиниста. В верхней части лобового окна размещен локомотивный светофор. На пульте управления около помощника машиниста расположены несколько тумблеров, кнопка бдительности, кнопки тифона и свистка. Радиотелефон поставлен на пульте ближе к машинисту. Скоростемер в правом переднем углу кабины развернут так, чтобы его показания были видны и машинисту, и помощнику. В средней части пульта установлен специальный ключ с конечным выключателем для аварийного останова тепловоза.

В средней части пульта передней кабины имеется привод ручного тормоза, а в задней кабине — бытовой холодильник. В средней части дизельного помещения размещен санитарный узел (унитаз, умывальник и водянок, бачок с подогревателем).

Окна тепловоза, расположенные в кабине машиниста и кузове, установлены в плоскости наружной обшивки без углублений, что снижает аэродинамическое сопротивление движению и упрощает их механизированную очистку и мойку. Наружные двери открываются в тамбуры. Просторные кабины машиниста отделены от дизельного помещения тепло- и звукоизолированными стенками. С некоторым смещением в сторону помощника машиниста на заднюю стенку навешены двери кабины. Вдоль лобового окна размещен единый пульт управления, на котором расположены приборы контроля и управления тепловозом. Яркость освещения кабин регулируется. Приборы на пульте подсвечиваются отраженным рассеивающим светом при помощи выдвинутого козырька.

Расположение оборудования

Машинное отделение тепловоза отделено от передней кабины машиниста высоковольтной камерой, а от задней — шкафом для посуды и одежды бригады. Таким образом, тамбуры образованы задней стенкой кабин, высоковольтной камерой и шкафом.

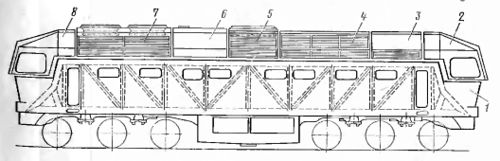

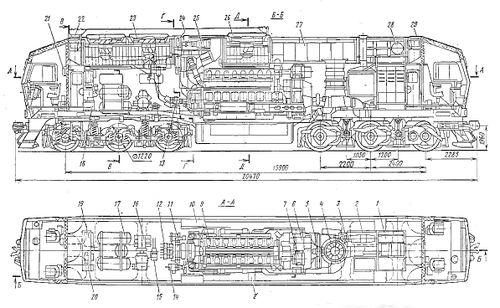

Оборудование в машинном отделении размещено на раме тепловоза и прикреплено к крышевым блокам. На раме установлены: высоковольтная камера 1 (рис. 2), выпрямительная установка 2, осевой вентилятор 4, санитарный узел 8 с умывальником, дизель-генератор 9, подогреватель топлива 7, редуктор привода гидронасосов 13, маслопрокачивающий насос 1 с электродвигателем, топливоподкачивающим насос 15 с электродвигателем, тормозной компрессор 16 с электродвигателем воздушные резервуары 17, шкаф для одежды и посуды 19 и воздухораспределитель 20 пневматического тормоза тепловоза.

На внутренней стороне секций крыши тепловоза установлены: резервуар противопожарной автоматической системы 28, блок фильтров для очистки воздуха охлаждения электрических машин 27, блок охлаждающего устройства (двойной) 23, глушитель 25, бак масляной системы привода вентиляторов 31, баки водяной системы дизеля 24 и на задней стенке кабин в каждом тамбуре имеются по две песочницы 30. Принятая компоновка агрегатов посередине рамы тепловоза, крепление значительной части оборудования к крыше и применение централизованной системы воздухоснабжения обеспечили свободный проход через машинное отделение вдоль боковых стенок кузова. Освещение машинного помещения обеспечивается естественным светом через семь (па каждой боковой стороне) окоп В машинном помещении установлено двенадцать плафонов основного и восемь плафонов дополнительного освещения.

Выемка дизель-генератора, тормозного компрессора, осевого вентилятора пли другого крупного узла возможна при снятии одного из крышевых блоков. На боковой поверхности крышевого блока, установленного рядом с передней кабиной, расположены шесть (по три с каждой стороны тепловоза) люков для вентиляции машинного помещения. В эти люки вставлены кассеты с набором сеток для фильтрации воздуха и набивка из поропласта пенополиуретанового, специально химически обработанного для получения свободной пористости. Снаружи тепловоза люки имеют неподвижные жалюзи, а внутри кузова установлены крышки, которыми при необходимости можно закрывать проход воздуха в машинное помещение. В боковых проходах машинного отделения пол сделай из алюминиевых плит. На боковой стенке установлены звуковой сигнал для вы-зова помощника из машинного отделения в кабину машиниста и датчики противопожарной сигнализации.

Кузов тепловоза вместе с вваренным в раму баком для топлива, кабинами и путеочистителями создает единую конструкцию с хорошими аэродинамическими качествами. Выполнение лобовой части кузова без сферических поверхностей и установка прожектора ниже окон кабины придают тепловозу современный внешний вид. На боковой стенке бака имеются крышки, закрывающие пиши для установки аккумуляторных батарей.

На боковых стенках в средней части кузова закреплены воздухоочистители дизеля 10. На наружных боковых стенках на высоте окон кузова размещены регулируемые жалюзи, через которые воздух попадает в воздухоочиститель. Жалюзи, установленные на боковых стенках кузова и на корпусе воздухоочистителя, соединены рычажной передачей, что позволяет одной рукояткой закрывать наружные и одновременно открывать внутренние жалюзи, установленные на корпусе воздухоочистителя, и тем самым обеспечивать забор воздуха из машинного помещения. Вдоль боковых стенок кузова в нижней их части, примыкающей к раме, укреплены силовые кабели электрооборудования тепловоза 32. Снаружи они закрыты съемным кожухом, что обеспечивает свободный доступ для монтажа и осмотра.

Тележки

Кузов тепловоза установлен на две трехосные сбалансированные бесчелюстные тележки. На каждую тележку кузов опирается па две вертикальные центральные и четыре боковые опоры. Вертикальные опоры маятникового типа, расположенные вдоль продольной оси, снабжены по обоим концам резиновыми конусами. Четыре пружинные боковые опоры конструктивно выполнены так, что при прохождении кривых они позволяют раме тележки поворачиваться и иметь свободное поперечное перемещение. Между кузовом и тележкой упругая связь. Маятниковые опоры в вертикальном положении удерживают пружинные растяжки — возвращающие аппараты. При отклонении тележки от среднего положения эти аппараты увеличивают возвращающие силы предварительно затянутых пружин и возвращают ее в исходное положение.

Рессорное подвешивание па тепловозе — сбалансированное двухступенчатое. Первая ступень рессорного подвешивания тележки состоит из цилиндрических пружин и листовых рессор, соединенных между собой при помощи буксовых и рессорных балансиров. Роль второй ступени подвешивания для восприятия сил при вертикальной качке выполняют резиновые конуса главных опор, а при боковой — пружинные боковые опоры.

Тяговые электродвигатели укреплены (подвешены) к раме тележки через резиновые амортизаторы, и их масса входит в надрессоренное строение тепловоза. Такое подвешивание тяговых двигателей обеспечивает значительное (почти вдвое) снижение неподрессоренной массы и прежде всего снижает вредное воздействие локомотива па железнодорожный путь, улучшает условия работы тяговых электродвигателей.

Дизель тепловоза

Силовая установка, состоящая из дизеля и тягового генератора, расположена посередине тепловоза па поддизельной раме. Дизель-генератор 2А-9ДГ состоит из дизеля типа 2А-5Д49 и синхронного генератора, установленных на общей поддизельной раме и соединенных муфтой пластинчатого типа. Дизель 2А-5Д49, созданный на базе двигателя 16ЧН 26/26 мощностью 3000 л. с., используемого на тепловозах 2ТЭ116 и 130, является его более форсированной модификацией.

Дизель-генератор 2А-9ДГ имеет до 90% узлов и деталей, унифицированных с узлами и деталями дизель-генераторов 1-9ДГ (тепловоз 130), 1А-9ДГ (тепловоз 2ТЭ116), 3-9ДГ (тепловоз ТЭ114).

Дизель четырехтактный, V-образный, шестнадцатицилиндровый, с газотурбинным наддувом и охладителем наддувочного воздуха и выпускных коллекторов.

Дизель-генератор установлен на 22 опорных и четырех упорных амортизаторах, которые по размерам и параметрам взаимозаменяемы с амортизаторами тепловоза ТЭП60. Для снижения массы на опорной металлургической поверхности амортизаторов сделаны выемки. Опорный амортизатор состоит из двух стальных опорных плит, между которыми привулканизирован слой резины толщиной 30 мм. Рама под дизель и генератор сварная. Поддизельная рама на тепловозе установлена на резиновые амортизаторы, которые исключают жесткую связь с рамой локомотива, уменьшают передачу динамических воздействий (частотную вибрацию) от дизеля на раму и другие агрегаты, снижают уровень звуковых вибраций в кабине машиниста и улучшают условия работы бригады.

Коленчатый вал цельнолитой из высокопрочного чугуна, азотированный. Подшипники коленчатого вала подвесного типа. Для уменьшения напряжений, возникающих вследствие крутильных колебаний в системе (привод вспомогательных агрегатов — коленчатый вал дизеля — ротор генератора), на переднем конце коленчатого вала установлен комбинированный антивибратор.

Шатунный механизм состоит из главных и прицепных шатунов. Прицепной шатун болтами прикреплен к пальцу, установленному в проушинах главного шатуна.

На синхронном шестифазном тяговом генераторе переменного тока с независимым возбуждением и принудительным охлаждением размещены стартер-генератор и возбудитель, крутящий момент к которым передастся через раздаточный редуктор дизеля.

Электрическая передача

Необходимую трансформацию момента на режиме постоянной частоты вращения коленчатого вала дизеля обеспечивает 14 электрическая передача мощности переменно-постоянного тока, состоящая из генератора переменного тока, выпрямительной установки, тяговых электродвигателей постоянного тока и необходимой электрической аппаратуры. Крутящий момент колесам передает тяговый электродвигатель типа ЭД-119 постоянного тока, получающий энергию от синхронного генератора переменного тока ГС-504А через выпрямительную установку. Регулируя магнитный поток синхронного генератора па выходе из выпрямительной установки, получают характеристику, аналогичную внешней характеристике генератора постоянного тока, устанавливающую зависимость между напряжением и силой тока. Зависимость имеет в средней части вид, гиперболы и два участка ограничения по максимальному току и максимальному напряжению. В сочетании с характеристиками электродвигателей последовательного возбуждения это обеспечивает получение таких же тяговых характеристик тепловоза, как и в случае передачи постоянного тока,. Для использования постоянной мощности дизеля на каждой позиции контроллера в заданном диапазоне изменения скоростей движения тепловоза применено автоматическое регулирование напряжения генератора и ступенчатое ослабление магнитного поля тяговых электродвигателей. Степень ослабления поля тяговых электродвигателей составляет 62 и 38%. Каждой позиции контроллера соответствуют определенная частота вращения вала и величина эффективной мощности дизеля, обеспечивающие минимальный удельный расход топлива па данном режиме работы. Тяговый генератор получает энергию дизеля за вычетом величины, расходуемой на привод агрегатов и механизмов, обеспечивающих работу дизеля, электропередачи и пр.

Вспомогательное_оборудование

Вспомогательное_оборудование_тепловозных_дизелей

Агрегаты масляной системы дизеля (охладитель масла, фильтры грубой очистки, центробежные фильтры тонкой очистки и трубопровод) расположены па дизеле и его подрамнике. Со стороны тягового генератора установлен осевой вентилятор системы централизованного воздухоснабжения, который через эластичную оболочковую муфту и угловой редуктор получает крутящий момент от вала генератора. Съемная крыша кузова блочного типа (рис. 3) состоит из следующих блоков и отсеков: двух блоков охлаждающего устройства, блока фильтров системы централизованного воздухоснабжения, блока с глушителем на выходе из дизеля, двух крышевых блоков кабин машиниста и отсека над высоковольтной камерой, в котором предусмотрена установка блока реостатного тормоза. Блочный принцип компоновки узлов и агрегатов позволяет изготавливать и ремонтировать узлы на специализированных участках, что упрощает технологию сборки и ремонта тепловоза.

Система воздухоснабжения

Осевой вентилятор засасывает воздух с двух боковых сторон кузова через блок фильтров воздухоприемной камеры, внутри которой расположен входной коллектор вентилятора. Блок фильтров, состоящий из набора отдельных кассет, смонтирован па специальном каркасе съемной части крыши. Конструкция крепления кассет обеспечивает быструю постановку и выемку их из блока через люки, размещенные снизу блока фильтров над обоими проходами внутри тепловоза. При необходимости забор воздуха для охлаждения электрических машин можно осуществить из дизельного помещения, если снять крышки люков, через которые производят монтаж кассет. Основные каналы централизованной системы воздухоснабжения вварены в раму тепловоза, из которых по отдельным патрубкам воздух поступает ко всем потребителям. Воздух для работы дизеля проходит через двухступенчатый воздухоочиститель. Первая ступень воздухоочистителя представляет собой фильтр непрерывного действия, выполненного в виде поворотного колеса, заполненного набором гофрированных сеток, а вторая неподвижная ступень имеет набивку из пенополиуретанового поропласта.

Система охлаждения

Система охлаждения воды, масла и наддувочного воздуха дизеля выполнена двухконтурной. В первом контуре охлаждается вода дизеля, во втором — вода для охлаждения наддувочного воздуха в охладителе и масло дизеля в теплообменнике. Охлаждающее устройство расположено в двух крышевых блоках холодильника. Один блок установлен над дизелем, а второй (сдвоенный) размещен рядом с тамбуром задней кабины машиниста. Холодильники системы охлаждения выполнены из плоскотрубчатых секций с шагом оребрения 2,3 мм, расположенных в одни ряд.

Двадцать две секции радиаторов первого контура расположены в одинарном блоке холодильника и семь — в сдвоенном. Сорок секций радиаторов второго контура размещены в сдвоенном блоке холодильника. Отличительной особенностью охлаждающего устройства является последовательное включение групп секций, что увеличило скорость движения воды в них и повысило коэффициент теплопередачи.

В сдвоенном блоке установлена одна укороченная секция для охлаждения масла системы гидростатического привода.

В обоих контурах охлаждающего устройства из-за крышевого расположения блоков холодильника применены укороченные водовоздушные секции с рабочей длиной 710 мм. Для охлаждения воды воздухом имеются три осевых вентилятора с диаметром колеса 1400 мм и гидростатическим приводом. Гидромоторы (вращающие вентиляторы) работают под давлением масла, создаваемым гидронасосами, которые закреплены на корпусе редуктора, установленного па раме тепловоза со стороны насосного торца дизеля. Режим работы гидромоторов и гидронасосов поддерживает терморегулятор, который автоматически изменяет частоту вращения вентилятора, а также заданный диапазон температур воды и масла, охлаждающих дизель.

Электрооборудование

Выпрямительная установка и высоковольтная камера выполнены с центральным расположением в кузове со стороны тягового генератора. Высоковольтная камера установлена на раме тепловоза и имеет три отсека: силовой с аппаратами высокого напряжения (реверс, поездные контакторы, контакторы ослабления поля), отсек с аппаратами низкого напряжения (реле и блоки управления) и отсек с регулировочными резисторами. Такое размещение высоковольтной камеры обеспечивает удобный подход к любому аппарату во время обслуживания и настройки. Установленное электрооборудование обеспечивает передачу мощности и трансформацию момента от вала дизеля к движущим колесам при автоматическом регулировании силы тяги и скорости движения, а также автоматическую защиту дизеля и остановку тепловоза при аварийных режимах. Электрооборудование также обеспечивает запуск дизеля, работу тормозного компрессора, топливоподкачивающего и маслопрокачивающего насосов, подогрев воздуха для обдува лобовых стекол кабины машиниста и др.

Тепловоз оборудован автоматической локомотивной сигнализацией с автостопом, электропневматическим тормозом, противопожарной установкой с автоматической системой сигнализации и радиостанцией. Для повышения эксплуатационной надежности разработана электрическая система, обеспечивающая быстрое отыскание неработающих аппаратов в цепях пуска дизеля и включения нагрузки. Нахождение неисправности в цепях сводится к включению тумблера, расположенного па лицевой стенке высоковольтной камеры, после чего стрелка миллиамперметра со шкалой укажет место неисправности.

Для срочной остановки тепловоза и уменьшения вероятности пожара разработана система «Аварийный останов тепловоза», обеспечивающая прекращение подачи топлива и остановку дизеля, снятие нагрузки с генератора, включение электропневматического тормоза и тифона, подачу песка под колеса, отключение работы вентилей песочниц и прекращение подачи песка при скорости тепловоза ниже 10 км/ч. Система «Аварийный останов тепловоза» включается при выдергивании за кольцо ключа, установленного па пульте машиниста.

Техническая характеристика тепловоза

Габарит (1Т ГОСТ 9238—73)

Род службы пассажирский

Осевая характеристика 30—30

Конструкционная скорость, км/ч 160

Служебная масса тепловоза (при 2/3 запаса топлива и песка), т 129+-3%

Нагрузка от колесной пары на рельсы при служебной массе, тс 21,5+-3%

Длительная сила тяги на ободе колес при скорости 50 км/ч, кгс 17000

Тележка трехосная, бесчелюстная, поводковая, па подшипниках качения, сбалансированное рессорное подвешивание тепловоза и опорно-рамное подвешивание тяговых электродвигателей

Запас топлива, кг 6000

Запас песка, кг 800

Основные габаритные размеры тепловоза, мм:

длина по осям автосцепки 20470

наибольшая высота от головки рельса 5080

наибольшая ширина по выступающим частям 3186

наименьшее расстояние от головки рельса до кожуха зубчатой передачи 140

диаметр колес по кругу катания 1220

Минимальный радиус проходимых кривых, м 125

Тяговые и теплотехнические характеристики

Касательная сила тяги тепловоза с электрической передачей мощности, т. е. сила тяги па ободе колеса, есть результат взаимодействия крутящего момента, переданного тяговым электродвигателем оси колесной пары, и силы сцепления колеса с рельсом, предельное значение которой на каждой скорости движения ограничивается законами сцепления.

Локомотив как транспортная машина должен иметь тяговую характеристику, обеспечивающую автоматическое изменение силы тяги при мгновенном изменении скорости движения (изменение сопротивления движения) без непосредственного вмешательства человека. Условия работы железнодорожного транспорта, когда изменение ускорения движения в золе малых скоростей требует значительного приращения силы тяги, а в зоне больших скоростей — меньших величин, хорошо согласуются с гиперболической зависимостью между силой и скоростью, что в полной мере отвечает эффективным условиям работы первичного двигателя (дизеля) па режиме постоянной мощности и частоты вращения во всем диапазоне скоростей движения тепловоза.

Тяговый генератор получает энергию дизеля за вычетом величины, расходуемой на привод агрегатов и механизмов, обеспечивающих работу дизеля, электропередачи и пр. Расход мощности на вспомогательные нужды тепловоза зависит от многих конструктивных особенностей, заложенных в проект тепловоза, основными из которых являются:

а) энергия, затрачиваемая на поддержание дизеля в работоспособном состоянии, т. е. расход мощности на привод вентиляторов охлаждения воды, масла и наддувочного воздуха;

б) энергия, затрачиваемая па обеспечение работоспособности электрических машин и аппаратов, т. е. расход мощности на привод вентиляторов охлаждения генератора, тяговых электродвигателей, выпрямительной установки, высоковольтной камеры и др.;

в) энергия, затрачиваемая на привод тормозного компрессора, возбудителя, топливо- и маслоподкачивающих насосов, освещение, обогрев кабин, подзарядку аккумуляторной батареи и др.

Увеличение секционной мощности тепловоза и применение охлаждаемых коллекторов требует увеличения отбора мощности для обеспечения надежной работы самого дизеля и электрических машин. Примененная на тепловозе ТЭП70 схема и компоновка системы охлаждения дизеля с последовательным включением групп секций, работающих под избыточным давлением, обеспечила на 30% больше отвод тепла, чем у тепловоза ТЭП60, при увеличении расхода охлаждающего воздуха всего па 8%, а следовательно, при незначительном увеличении затрат мощности на привод вентиляторов системы охлаждения. Применение одного осевого вентилятора с к.п.д. 0,85—0,90 и с механическим приводом от дизеля обеспечило почти на 30% снижение затрат мощности на охлаждение электрических машин и аппаратов.

Рациональный выбор схем и компоновка систем, обслуживающих вспомогательные нужды локомотива, позволили получить для тепловоза ТЭП70 при температуре наружного воздуха 20°С почти такую же величину расхода мощности, как и у тепловоза ТЭП60, не превышающую 10% номинальной мощности дизеля. Для сравнения па рис. 4 показано изменение расчетной величины мощности па вспомогательные нужды тепловозов ТЭП60 и ТЭП70 в зависимости от позиции контроллера.

Анализ результатов испытаний показывает, что максимальная касательная мощность может быть получена до 3300 л. с. Поезд весом 1100 т на 9%о-ном подъеме тепловоз ТЭП70 может вести с равновесной скоростью около 60 км/ч, а тепловоз ТЭП60 такой же вес поезда и на таком же подъеме со скоростью около 45 км/ч. Па прямом горизонтальном участке пути тепловоз ТЭП70 с составом весом 1100 т может развить равновесную скорость 122 км/ч, тепловоз ТЭП60 — не выше 105 км/ч, а с составом весом 650 т соответственно около 150 и 130 км/ч.

См. также

Литература

Пассажирский тепловоз ТЭП70. М., «Транспорт», 1976. 232 с. Авт.: В. Г. Б ы к о в, Б. Н. М о р о ш к и и, Г. Е. Сер де л ев и ч, Ю. В. Хлебников, В М. Ширяев.