Нанесение магнитного индикатора

Направление намагничивания

Магнитные индикаторы – это магнитные порошки (взвесь магнитных частиц в воздухе), магнитные суспензии (взвесь магнитных частиц в дисперсной среде – жидкости), полимеризирующиеся смеси, применяемые для визуализации дефектов. Магнитные индикаторы и способы их нанесения выбирают в зависимости от цели и условий контроля. Магнитные индикаторы наносят на контролируемую поверхность «сухим» или «мокрым» способом. При «сухом» методе применяют более крупные частицы, так как они меньше задерживаются неровностями поверхности. Поэтому применение сухого порошка предпочтительнее для деталей литых или грубообработанных. «Мокрый» метод эффективен для деталей с чисто обработанной поверхностью. «Сухой» способ нанесения магнитного индикатора не применяют при контроле колец подшипников, шеек оси колесной пары, средней части оси с применением СНУ, шеек валов и других деталей круглого сечения менее 60 мм, а также деталей с резьбой.

Технологический процесс

Магнитный порошок наносится с помощью пульверизатора, резиновой груши и сита тонким слоем зигзагообразно вдоль детали с шагом не более 30 мм. Сам распылитель располагают на расстоянии 30 – 50 мм от поверхности. Скопление порошка вблизи намагничивающего устройства следует сдувать с помощью резиновой груши, а на участки, оказавшиеся без порошка, следует подсыпать порошок повторно. Магнитную суспензию наносят путем полива слабой струей, не смывающей осевшие над дефектами магнитные частицы, погружения детали в емкость с суспензией, распыления из пульверизатора. При этом необходимо обеспечить небольшой наклон контролируемой поверхности для равномерного стекания суспензии. Перед нанесением суспензии ее тщательно перемешивают лопаткой из немагнитного материала так, чтобы она равномерно распределилась по всему объему дисперсионной среды. Основу порошка составляют порошки железа или никеля или их окислов. «Железный» порошок состоит из частиц на основе окиси железа Fе2О3 или закись-окиси железа Fе304, которые на 90 – 95 % содержат чистое железо. По ГОСТ 9849-86 их подразделяют по химическому составу – на марки ПЖВ1, ПЖВ2, ПЖВ3, ПЖВ4, ПЖВ5.

Отличие указанных марок друг от друга состоит в количественном содержании примесей углерода, кремния, марганца, серы, фосфора и кислорода. Наилучшим по минимальному количеству примесей является порошок ПЖВ1; по гранулометрическому составу (максимального размера зерна) – на средние (450 мкм), мелкие (160) и весьма мелкие (71 мкм). Различие состоит в процентном содержании частиц разных фракций. Так, например, для порошка ПЖВ5-71 частицы размером 0,25 – 0, 45 мм отсутствуют, а у ПЖВ5-160 таких частиц – 10 – 30 %; по насыпной плотности – на 22, 24, 26, 28 и 32-й классы. Насыпная плотность характеризуется массой порошка на единицу объема, например, для 22-го – 2,3 г/см3 , для 32-го – 3,0. Зависимость от шероховатости и цвета контролируемой поверхности используют магнитные порошки, имеющие естественную окраску (черные, красно-коричневые) либо окрашенные – цветные или люминесцентные. Средний размер частиц порошка, предназначенного для нанесения «сухим» способом, должен быть не более 200 мкм, а при контроле деталей способом воздушной взвеси – не 10 мкм, максимальный размер частиц порошков, используемых в суспензиях, должен быть не более 60 мкм.

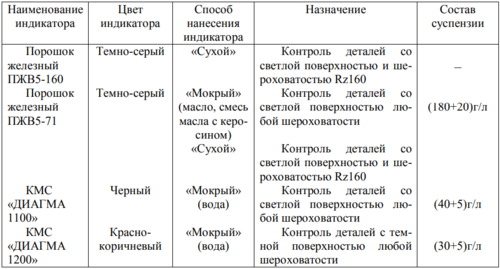

В дисперсионные среды добавляют ингибиторы коррозии, антивспениватели, стабилизаторы, коагуляторы и другие поверхностно-активные вещества. Кинематическая вязкость дисперсионной среды при температуре МПК не должна превышать 36×10-6 м2 /с (36 сСт). Вязкость суспензии на основе масла и маслокеросиновой смеси рекомендуется измерять при ее приготовлении и в процессе использования с периодичностью, указанной в НТД на МПК. Основные типы магнитных индикаторов, применяемых на предприятиях вагонного и локомотивного хозяйств, приведены в табл. 4. Кроме концентрата магнитной суспензии «ДИАГМА 1100 и 1200» могут применяться люминесцентные – «ДИАГМА 1613, 2623» соответственно желтозеленого и серого цвета для контроля деталей с темной поверхностью с концентрацией (20 + 5) г на 1 л водопроводной воды. Существуют методы и средства проверки качества магнитных порошков и суспензий по их выявляющей способности с помощью специальных приборов МФ-10СП, МОН-721, стандартных образцов предприятия (СОП) и тест-объекта (для индикаторов типа «ДИАГМА»). Рассмотрим технологию проверки качества магнитных индикаторов данными средствами.

Работа прибора МФ10-СП

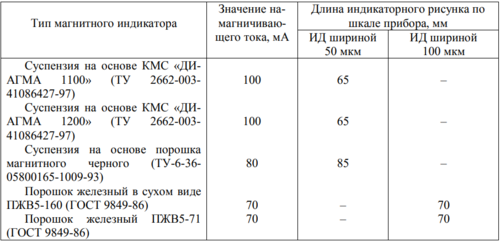

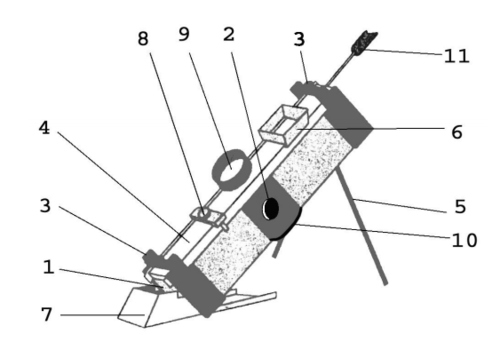

Работа прибора МФ10-СП основана на создании равномерно убывающего магнитного поля вдоль двух протяженных искусственных дефектов (ИД) шириной 50 и 100 мкм в магнитопроводе электромагнита, по обмотке которого пропускают электрический ток (рис. 8). При этом на рабочую поверхность магнитопровода наносят магнитный порошок или суспензию и измеряют длину индикаторного рисунка (валика магнитного порошка) над искусственными дефектами по шкале прибора. При определении выявляющей способности магнитных порошков электромагнит извлекают из корпуса прибора и устанавливают горизонтально над ванночкой из немагнитного материала рабочей поверхностью вверх. Магнитный порошок равномерно наносят на рабочую поверхность магнитопровода.

Включают переключателем «Сеть» намагничивающий ток. Требуемое его значение устанавливают с помощью потенциометров «Грубо» и «Точно» и амперметра прибора по табл. 5 в зависимости от типа проверяемого магнитного индикатора. При этом на рабочей поверхности магнитопровода над искусственными дефектами формируются индикаторные рисунки. Для удаления излишков порошка, образующего мешающий для рассмотрения индикаторных рисунков дефектов фон, необходимо повернуть электромагнит и установить его над ванночкой рабочей поверхностью магнитопровода вертикально. Остатки порошка следует сдуть слабой струей воздуха из резиновой груши. При определении выявляющей способности магнитных суспензий электромагнит устанавливают над ванночкой из немагнитного материала с небольшим наклоном рабочей поверхности магнитопровода к горизонтали (порядка 30°) и включают намагничивающий ток. Магнитную суспензию наносят на рабочую поверхность магнитопровода слабой струей до полного ее смачивания. Для предотвращения смывания образовавшихся индикаторных рисунков дефектов струя должна быть направлена на участки поверхности магнитопровода, находящиеся выше искусственных дефектов, а по участку с дефектами – свободно стекать.

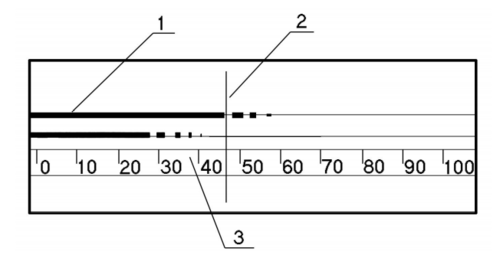

На рабочей поверхности магнитопровода над искусственными дефектами образуются индикаторные рисунки (рис. 9). Для определения длины индикаторного рисунка электромагнит вставляют в корпус прибора и переключателем «Освещение» включают лампочку, освещающую рабочую поверхность магнитопровода и шкалу прибора. Длину индикатоорного рисунка 1 определяют через окуляр по шкале 2, совместив визирную линию окуляра 3 с концом индикаторного рисунка (см. рис. 9). За конец индикаторного рисунка принимают точку, в которой появляется первый разрыв индикаторног рисунка.

Длину индикаторного рисунка допускается определять визуально по шкале на магнитопроводе с помощью лупы с четырехкратным увеличением. В этом случае электромагнит в корпус прибора не вставляют. Магнитный индикатор считают годным для магнитопорошкового контроля, если измеренная длина валика магнитного порошка составляет не менее 90 % от значения, указанного в табл. 5. По результатам проверки выявляющей способности магнитного индикатора составляют акт, в котором указывают тип магнитного индикатора, состав суспензии, значение намагничивающего тока, длину индикаторного рисунка над одним из искусственных дефектов. Оценку выявляющей способности суспензий, приготовленных на основе люминесцентных порошков, производят также по длине индикаторного рисунка с помощью луп, но при облучении рабочей поверхности магнитопровода источником ультрафиолетового (УФ) излучения с длиной волны 315 – 400 нм.

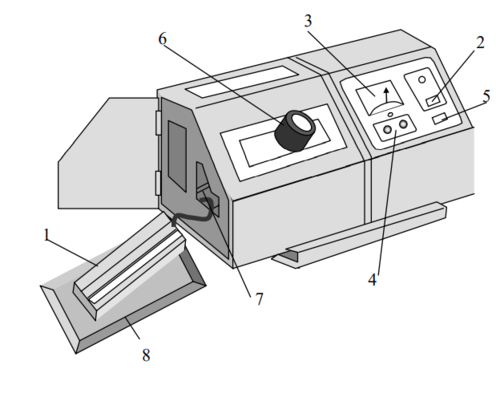

Устройство проверки качества магнитных порошков МОН-721

Устройство проверки качества магнитных порошков МОН-721 (рис. 3) состоит из блока постоянных магнитов с магнитопроводом и трех стандартных образцов 4 по ГОСТ 21105-87 с трещинами, ширина раскрытия которых составляет соответственно 2, 10 и 25 мкм. Тип стандартного образца и выбирают по минимальной ширине раскрытия выявляемого дефекта на контролируемой детали и устанавливают на магнитопровод 1, закрепляя с помощью прижимов 3. Данное устройство используют совместно с прибором для измерения напряженности магнитного поля – феррозондом-полемером типа МФ-107А. Преобразователь МФ-107А, который измеряет значение тангенциальной составляющей поля, помещают в гнездо на поверхности стандартного образца.

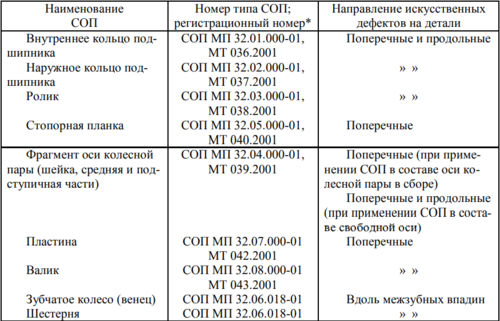

Требуемое значение напряженности этого поля выставляют вращением рукоятки 2. Проверяемый магнитный индикатор наносят на поверхность стандартного образца через загрузочный бункер 6, который, стекая по поверхности образца, собирается в приемном бункере 7. Магнитный индикатор оценивают по виду и длине индикаторного рисунка над дефектом стандартного образца при заданном значении напряженности магнитного поля на его поверхности. Порошок считают годным для МПК, если по всей длине дефекта на стандартном образце образуется четкий индикаторный рисунок. Проверку качества магнитных индикаторов с помощью стандартных образцов предприятия выполняют по способности выявления искусственно созданных в них дефектов (табл. 6). Для этого СОП намагничивают с помощью штатного дефектоскопа, используемого для намагничивания контролируемой детали, до значения напряженности магнитного поля, указанного в паспорте на СОП. На очищенную и обезжиренную рабочую поверхность СОП наносят магнитный индикатор. Получаемый индикаторный рисунок сравнивают с дефектограммой, показанной в паспорте на СОП. Магнитный порошок считают годным, если полученный индикаторный рисунок по виду и длине совпадает с индикаторным рисунком дефектограммы.

В этом контексте отметим не менее важное функциональное назначение стандартных образцов предприятия, а именно: проверка технологии и оценка чувствительности МПК объектов конкретного типа с учетом особенностей их геометрии и (или) свойств материала, а также влияния режимов намагничивания, квалификации персонала НК, выбора средств НК и т. д. Для этого СОП выполняют в виде цельного образца объекта контроля или его фрагмента с нормированными или искусственными дефектами.

В настоящее время на ремонтных предприятиях железнодорожного транспорта для настройки дефектоскопов и проверки технологии контроля различными методами конкретных объектов на рабочих местах широко используют так называемые контрольные (испытательные) образцы, которые по существу являются СОП. Указанные образцы изготавливают или отбирают (для магнитопорошкового контроля). Поскольку в отрасли отсутствуют нормативные документы, устанавливающие порядок разработки и аттестации СОП, то единственным критерием отбора СОП с естественным дефектом является признак: дефект не выявляется при осмотре образца невооруженным глазом.

Дефектограмма представляет собой отпечаток индикаторного рисунка дефекта и выполняется путем фотографирования, с помощью липкой ленты, с применением клеевой суспензии. Наиболее распространенным является изготовление дефектограммы с помощью липкой ленты. Деталь намагничивают, образуя валик дефекта, если 28 он обнаружен. При МПК с применением «сухого» способа нанесения порошка липкую ленту накладывают на валик дефекта и снимают отпечаток дефекта. Если контроль проводится с помощью суспензии, то ожидают ее высыхания. Полученную дефектограмму помещают между пластинками оргстекла. При использовании СОП с естественными дефектами наличие дефектограммы на рабочем месте обязательно.