Расчёт показателей вагоноремонтных предприятий

Расчёт площадей основных производственных участков депо

Для расчёта необходимо знать:

- годовая программа ремонта;

- тип вагонов;

- тип производства;

- режим работы предприятия.

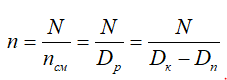

Тогда получим, что количество ремонтируемых вагонов в смену равно количеству ремонтных позиций.

- где n-количество ремонтных позиций в вагоносборочном участке;

- N - годовая программа ремонта;

- nсм - число смен в сутки;

- Dр - число рабочих дней в году;

- Dк - число календарных дней в году;

- Dп - число праздничных дней в году.

Полученное число округляем в большую сторону до целого значения, далее распределяем по ремонтным ниткам (2 - 4) и ремонтных позициям на нитке (6 - 8).

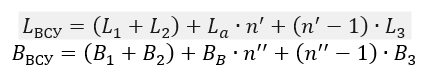

Рассчитываем размеры вагоносборочного участка

где* n/ - число ремонтных позиций на нитке;

- n// - число ремонтных ниток;

- L1 и L2-расстояние от торца стены до автосцепки первого вагона, 6 м (условие размещения мостового крана);

- L3 - расстояние между автосцепками соседних вагонов, 3 м (условие проезда электрокары);

- Lа – длина полувагона по осям автосцепок, 13,9 м;

- Bв - ширина полувагона по габариту, 3.2 м;

- B1 и B2 - расстояние от строительной колонны до боковой стены вагона, 3 м.

- LВСУ и BВСУ – соответственно длина и ширина производственных участков.

Значения округляют в большую сторону, до значения кратного 12 м и 3 м (строительный шаг).

Состав производственных участков и отделений депо устанавливают в соответствии с технологическим процессом ремонта, обработки и испытания деталей и требований охраны труда. Предварительную площадь их определяют исходя из количества основного технологического оборудования, его размеров и с учетом проходов проездов и складских площадей. При укрупненных расчетах площади отделений и участков мастерских депо Sуч,м2, определяют по формуле:

[[|Файл:3-2.PNG|center|500px]]

- где m - число типов оборудования i-го вида;

- nобi - количество единиц i-гo оборудования;

- fобi - удельная площадь на i-ю единицу оборудования с учетом проходов и проездов, м2.

Удельную площадь fобi обычно принимают равной: на одну тележку грузовых вагона 100-120 м2, пассажирских 140-160 м2; на каждую единицу оборудования в следующих пределах: колесо-токарные станки 70-80 м2, шеечнонакатные 50-60м2, металло-режущие станки 16-20м2, деревообрабатывающие 30-40м2, кузнечные нагревательные печи 20-25м2, электрические печи 8-10м2, пневматические молоты 40-50м2, кузнечные горны 10-12м2, моечные машины для тележек 25-30м2, то же для колесных пар 12-15м2, то же для букс и подшипников 8-10м2, балансировочные станки 10-12м2, стенды для проверки и ремонта электро- и радиооборудования 12-15м2, холодильные установки и установки для кондиционирования воздуха 10-12м2, верстаки слесарные и столярные 6-8м2, компрессоры 302ВП-10/8 25м2, стеллажи 4м2.

Ширина производственных участков должна приниматься равной 18м, а высота до низа конструкции перекрытия для помещений, имеющих подвесные краны или кран-балки 7,2 и 8,4ми не имеющих кранового оборудования 4,8 м.

В тележечном участке (грузовое депо) необходим предусмотреть путь накопления, вмещающий не менее 15 тележек (примерно 45 м). В колесно-роликовом отделении общая вместимость путей не менее чем на 2-х суточную работу участка. Режим работы и фонды рабочего времени

Понятие режим работы определяет:

1) прерывность или непрерывность производства; 2) число рабочих дней в году и в неделе; 3) число праздничных дней в году; 4) продолжительность рабочей недели, ч; 5) число смен работы в сутки; 6) продолжительность смены, ч.

При выборе режима работы для проектируемого депо следует исходить из 41-часовой прерывной двухсменной пятидневной рабочей недели. Однако в отдельных случаях может быть предложена различная сменность работы отдельных участков и отделений депо, например, при двухсменной работе сборочного участка - трехсменная работа колесного отделения, имеющего уникальное и дорогостоящее оборудование, и т. п.

Годовые фонды времени:

устанавливают для: 1) рабочих, 2) рабочих мест, 3) оборудования.

зависят от:

1) условий труда (вредности), 2) условий труда (вредности), 3) сменности (загрузки).

подразделяют на:

1) номинальные, 2)действительные (расчетные

Номинальный годовой фонд рабочего времени одного рабочего (Фнр, ч) подсчитывают по количеству рабочих дней в году и продолжительности рабочей смены. Для производства с нормальными условиями труда он составляет 2077 ч. Для производств с вредными условиями труда и 6-часовым рабочим днем номинальный годовой фонд рабочего времени одного рабочего составит 1830 ч. Действительный (расчетный) годовой фонд рабочего времени рабочего (Фдр, ч), меньше номинального и зависит от продолжительности отпусков, потерь рабочего времени по болезни и числа работников, занятых выполнением государственных обязанностей.

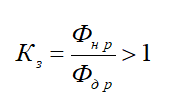

Приведенный в таблице 1. коэффициент замещения

Номинальный годовой фонд работы оборудования Фн об определяют так же, как и номинальный фонд рабочего Фнр, но с учетом сменности работы оборудования. Действительный (расчетный) годовой фонд времени работы оборудования Фдоб подсчитывают с учетом простоя его в неплановом ремонте, выполняемом в рабочее время.

Определение численности работников депо.

Промышленно-производственный персонал любого предприятия, в том числе и вагонного депо, делится на четыре категории: 1) рабочие (производственные и вспомогательные), 2) инженерно-технические работники (ИТР), 3) счетно-конторский персонал - служащие (СКП), 4) младший обслуживающий персонал (МОП).

Производственными рабочими считают рабочих, непосредственно выполняющих технологические операции, связанные с выпуском продукции, входящей в номенклатуру предприятия; в вагонных депо - это слесари по входящей разборке и сборке ремонтируемых вагонов, слесари по ремонту тормозов, тележек, колесных пар и т. д., столяры по ремонту внутреннего оборудования вагонов, маляры, станочники, сварщики и др. К вспомогательным рабочим депо относят рабочих, которые не принимают непосредственного участия в технологических операциях (транспортные рабочие, кладовщики и т. д.).

Количество производственных рабочих в депо определяется как частное от деления годового объема работы в человеко-часах на годовой фонд рабочего времени одного рабочего, ч. В вагонных депо годовой объем работ подсчитывают путем умножения годовой программы ремонта вагонов на трудоемкость в человеко-часах по каждому типу ремонтируемых вагонов. Трудоемкость ремонта вагонов принимается по расчетным среднесетевым данным и составляет для:

четырехосного полувагона 69,3 чел.-ч, шестиосного полувагона 89,7, восьмиосного полувагона 104,8,

четырехосного крытого 78,5, четырехосной платформы 62,5,

четырехосной цистерны 50,6, восьмиосной цистерны 91,6,

для цельнометаллического, некупейного пассажирского вагона 465,0, купейного 459,0, вагона СВ 428.

Cписочный и явочный состав рабочих.

Списочный состав характеризует общее количество рабочих предприятия, фактически явившихся на работу и отсутствующих по уважительным причинам (по болезни, в служебных командировках, в отпусках, в связи с выполнением государственных обязанностей).

Явочный состав — это количество рабочих, фактически явившихся на работу. Списочное Rсп и явочное Rяв количество рабочих определяется по формулам:

где n - количество типов ремонтируемых вагонов;

- Ni - программа ремонта вагонов i-го типа;

- Hai - соответственно трудоемкость их ремонта, чел.-ч;

- Фдр и Фнр - соответственно действительный и номинальный годовой фонд времени одного рабочего (см. табл.1);

- Кз - коэффициент замещения явочных рабочих; Кз=1,10 1,12.

Численность вспомогательных рабочих при расчете по укрупненным показателям подсчитывают в процентном отношении от общего количества производственных рабочих. По практическим данным общее количество вспомогательных рабочих вагонных депо составляет 16 % производственных.

Количество остальных категорий работников принимают от общей численности рабочих (производственных и вспомогательных): 1) инженерно-технических работников (ИТР) - 6%, 2) служащих - 2%, 3) младшего обслуживающего персонала - 2 %. По списочному составу рабочих рассчитывают технико-экономические показатели предприятия и определяют площади большинства бытовых помещений.

Определение потребного оборудования, площадь производственных участков и отделений депо.

Потребность в металлорежущих станках.

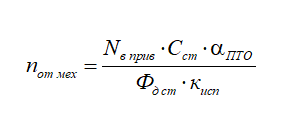

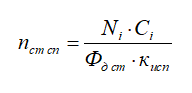

Количество станков в слесарно-механическом отделении депо определяют укрупненно по затрате станко-часов на один ремонтируемый вагон по формуле

где Nвприв - годовая программа деповского ремонта вагонов в приведенных по трудоемкости единицах;

- Сст - затрата станко-часов на один приведенный вагон, ч.; принимается на один приведенный грузовой вагон 4,6 станко-ч, пассажирский - 21,5 станко-ч;

- αпто - коэффициент, учитывающий потребность в обработке деталей для нужд ПТО, прикрепленных к депо; αпто = 1,8÷1,24;

- Фдст - действительный годовой фонд времени работы станка с учетом сменности, ч (см. табл .1);

- кисп - коэффициент использования станка во времени; Kисп = 0,8÷0,9.

Если в результате расчета получится дробное число, то количество станков округляют до большего целого числа. Принятое количество станков распределяют по типам в следующем соотношении: токарно-винторезные - 32 %, револьверные- 8%, сверлильные (горизонтальные и вертикальные) - 21%, фрезерные - 20%, болторезные и гайконарезные-10%. При этом уровень использования (загрузки) станков (т. е. расчетного к принятому количеству) должен находиться в пределах 60-80 %.

Потребность в специальном оборудовании.

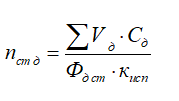

Количество специального оборудования (колесотокарные, шеечнонакатные станки) подсчитывают отдельно по каждому наименованию по формуле

где Ni - годовая программа ремонта колесных пар (скорректировать с учетом коэффициента 0,75 – количество колесных пар, подлежащих обточке);

- Сст - затраты станко-часов на обработку колесной пары на i-м типе станка (принимаются для обточки по 1,46 ст. ч., для накатки шеек – 1,34).

кисп - коэффициент использования специального оборудования во времени; кисп = 0,7÷0,75.

Потребность в деревообрабатывающем оборудовании.

Потребное количество деревообрабатывающих станков определяется по формуле

где ∑Vд - общая годовая программа участка по обработке пиломатериалов, м3 (принять равной 10000 м3);

- Сд - затрата станко-часов на обработку 1 м3 пиломатериалов: для грузового вагона 3,5-3,8 станко-ч и пассажирского ЦМВ 4,2-4,8 станко-ч;

- Фдст - действительный годовой фонд времени работы одного деревообрабатывающего станка, ч;

- кисп - коэффициент использования станков во времени; кисп = 0,85÷0,90.

Принятое по расчету количество станков распределяют по типам: - круглопильные станки с автоматической подачей- 13%, - ленточнопильные - 12%, - строгальные четырехсторонние - 22 %, - рейсмусовые - 23 %, - фрезерные - 10 %. - и прочие - 20 %.

Потребность в кузнечном и прессовом оборудовании.

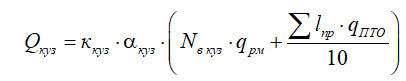

Потребное количество кузнечного и рессорного оборудования подсчитывают по годовой программе поковок и ремонта рессор и часовой производительности соответствующих агрегатов. Для кузнечных работ годовая программа складывается из массы ремонтной поковки на основную программу ремонта вагонов (включая и потребности ПТО, прикрепленные к депо) и новой поковки, необходимой для изготовления инструментов, штампов приспособлений и хозяйственных целей. Массу новых поковок условно принимают в долевом отношении к массе ремонтной поковки. Тогда общая годовая потребность в поковках (приведенная к новой) Qкуз определится по формуле:

где Ккуз - коэффициент перевода ремонтной поковки в новую; Ккуз = 0,24÷0,25;

- αкуз - коэффициент, учитывающий расход поковки на изготовление нестандартного инструмента, штампов, приспособлений и для хозяйственных целей депо; αкуз =1,1÷1,14;

- Nвпр - общая годовая программа ремонта вагонов в приведенных единицах

- qрем- расход ремонтной поковки на один приведенный вагон при деповском ремонте, кг (примерный расход ремонтной поковки на один приведенный грузовой вагон деповского ремонта составляет 34кг);

- ∑lпр - суммарный годовой пробег вагонов, обслуживаемых ПТО, млн. вагоно-км;

- qПТО - расход ремонтной поковки на техническое обслуживание вагонов на ПТО, кг на 1 млн. вагоно-км пробега (принимаем 16кг).

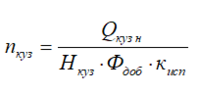

Определив годовую потребность в новой поковке, подсчитывают количество потребного оборудования для кузнечного отделения по формуле

где Нкуз - часовая производительность кузнечного оборудования, кг, которая составляет для молотов с массой падающих частей 0,15 т 18 кг/ч, с массой 0,2 т 32 кг/ч и 0,35 т 60 кг/ч, для нагревательных печей 30 кг/ч, двух огневых горнов 10 кг/ч;

- кисп - коэффициент использования кузнечных агрегатов во времени; кисп = 0,70-7-0,75.

Кузнечные агрегаты распределяют в следующем соотношении: молоты-60%, нагревательные печи-30% и горны - 10 %.

Программа рессорного отделения определяется нормами, которыми предусмотрено, что на один грузовой вагон деповского ремонта требуется ремонт 1,2 рессоры, на текущий отцепочный - 0,4 и на ПТО, прикрепленные к депо - 0,00015 рессоры на пробег 1 млн. вагоно-км. В рессорном отделении, как правило, устанавливают: одну двухкамерную рессорную печь, гибозакалочную машину простейшего типа, гидравлический пресс для снятия и насадки хомутов рессор, станок для завивки пружин и другое технологическое оборудование.

Потребность в сварочном оборудовании.

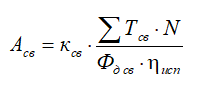

Потребность депо в электросварочных аппаратах Асв подсчитывается по формуле:

где Ксв - коэффициент, учитывающий сварочные работы при техническом обслуживании, текущем отцепочном ремонте вагонов и для хозяйственных целей; Ксв = 1,254 - 1,300;

- ∑Тсв - суммарное время, затрачиваемое на сварочные работы на одном вагоне, ч;

- N - годовая программа деповского ремонта вагонов;

- Фдсв - действительный годовой фонд времени работы одного сварочного аппарата, ч;

- ηсв - коэффициент использования сварочных аппаратов (при ручной сварке ηсв = 0,70÷0,80 и при автоматической ηсв = 0,94÷0,95).

Суммарное время на сварочные работы, производимые на одном вагоне, рассчитывается по формуле:

где αсв - коэффициент, учитывающий время, потребное на вспомогательные и подготовительно-заключительные операции, принимается при ручной и полуавтоматической сварке равным 1,3, при автоматической - 1,2;

- tоснсв - основное время сварки на один ремонтируемый вагон, ч;

- ρ - плотность наплавляемого металла; ρ = 7,8 г/см3;

- βсв - коэффициент, учитывающий положение шва при сварке; βсв = 1,2;

- Vнan - объем наплавляемого металла: на один приведенный грузовой вагон - 800 см3;

- Jсв - сварочный ток 180-240 А или в зависимости от диаметра d электродов (jсв= (30-40)∙d);

- ηнан - коэффициент наплавки - количество электродного металла, г, расплавляемого за 1 ч сварочным током в 1 А. Этот коэффициент при ручной сварке составляет 7,7 - 8,2 г/(А-ч), при полуавтоматической - 9,6 г/(А-ч) и при автоматической - 13-16 г/(А-ч).

Рассчитанное количество сварочных аппаратов распределяется так: - 50% в сборочном участке, - в [Тележечный участок|тележечном]] и колесном - 30%, - в сварочном - 10 %, - и в остальных производственных подразделениях-10%. Общее количество газосварочных аппаратов обычно не превышает 10-15 % числа сварочных.

Потребность депо в подъемно-транспортных устройствах

В вагоносборочных участках депо применяют электрические краны грузоподъемностью 10 т. Они служат для перемещения громоздких и тяжелых деталей и узлов ремонтируемых вагонов. Эти участки оборудуют также конвейерными установками для передвижения вагонов по позициям потока. Потребность в мостовых кранах вагоносборочного участка определяют по длине обслуживаемых ими зон (один кран на зону протяженностью 60-70 м) (значение округляется).

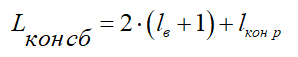

На участке ремонта колесных пар следует применять мостовые однобалочные краны с электроталью грузоподъемностью до 5 т, в отделениях для ремонта и комплектовки автосцепок, ремонта крышек разгрузочных люков и торцовых дверей полувагонов и в компрессорной депо - мостовые краны, электрические, однобалочные грузоподъемностью 1 т, а на участках ремонта редукторов от средних частей осей такие же краны, но грузоподъемностью 2 т, в слесарно-механических отделениях надо применять подвесные однобалочные краны грузоподъемностью 0,5 - 1 т, а на электроучастках пассажирских вагонных депо - подвесные однобалочные краны грузоподъемностью 0,5 - 1 т. Количество конвейеров для ремонтируемых вагонов с челночным перемещением и автоматическим управлением устанавливают по количеству поточных линий для каждого вагоносборочного участка депо. Общая длина конвейера депо Lкон сб принимается с учетом ввода вагона в сборочный участок и вывода его после ремонта, т. е.(значение округляется):

где lкон сб - длина рабочей части конвейера, равная длине вагоносборочного участка, м. lв – расстояние, которое учитывает ввод вагона в ремонт и вывод после ремонта, 22 м.

Общая длина конвейера не должна превышать 250-300 м.

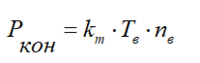

Потребное тяговое усилие Pкон вычисляется по формуле:

где kт - тяговое усилие на каждую тонну массы тары вагона, составляющее 250-350 Н;

- Tв - масса тары вагона (зависит от типа вагона), т;

- nв - наибольшее количество одновременно перемещаемых вагонов на конвейере одной поточной линии (количество ремонтных позиций на одной нитке).

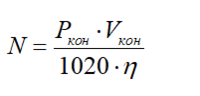

Мощность электродвигателя тяговой станции конвейера, кВт, определится по формуле:

где Pкон - тяговое усилие, Н;

- Vкон - скорость передвижения конвейера, м/с; Скорость перемещения пульсирующего конвейера принимается 0,07-0,08 м/с.

- η - к.п.д. передачи; η = 0,60÷0,65.

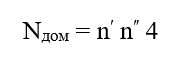

Количество домкратов в ВСУ принимается исходя из количества подъемных позиций и количества текущих линий, учитывая, что для поднятия одного вагона необходимо 4.

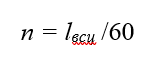

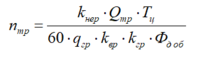

В вагонных депо самым распространенным видом внутридеповского транспорта являются электрокары и автокары. Электрокары изготовляют с подъемными и неподъемными платформами. Они маневренны в работе и бесшумны. Потребное количество электрокаров (автокаров) для внутридеповского транспорта подсчитывают по формуле

где kнер - коэффициент, учитывающий неравномерность перевозок, kнер = 1,15÷1,20;

- Qтр - годовой грузооборот внутридеповского транспорта, 40 т;

- Tц - продолжительность одного транспортного цикла, (для электрокара – 17 мин., для автокара – 18,6 мин) мин;

- qгр - грузоподъемность электрокара (автокара), принимаемая равной 1,0-2,0 т;

- kвр - коэффициент использования электрокара kвр = 0,65 (автокара kвр = 0,75) по времени;

- kгр - коэффициент использования грузоподъемности электрокара kгр =0,7 (автокара kгр =0,6);

- Фд об - действительный годовой фонд времени одной транспортной единицы с учетом сменности, ч (при двухсменной работе 3955 ч, трехсменной - 5900 ч).

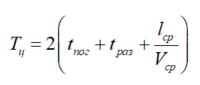

Продолжительность транспортного цикла, мин, рассчитывают следующим образом (произвести расчет для электрокара и для автокара):

где 2 - показатель перемещения груза в прямом и обратном направлениях;

- tпог,tраз - время на погрузку и прицепку, расцепку, разгрузку и маневрирование;tпог = 3 мин, tраз = 2 мин;

- lср - средняя расчетная длина пути, м: для электрокара 350 м, для автокара 430 м;

- Vср - средняя расчетная скорость движения электрокара и автокара;Vср = 100 м/мин.

Для складских работ необходимо предусмотреть электропогрузчик, электроштабелер или автотягач с прицепной тележкой.