Резьбонарезание

Общие сведения

Нарезать резьбу на заготовке можно различными способами. Всё будет зависеть от её особенностей, профиля, шага резьбы. Прочитав эту статью, вы узнаете о плюсах и минусах основных видов резьбонарезания и сможете сделать правильный выбор.

Существует несколько основных способов получения резьбы:

- Точение резьбы токарными резцами со сменными пластинами;

- Фрезерование резьбы особыми резьбофрезами;

- Нарезание резьбы с помощью метчиков и плашек.

Это самые распространённые методы резьбонарезания, каждый из которых обладает своими преимуществами и недостатками при различных обстоятельствах. И подходит под различные нужды.

Точение резьбы

Нарезание резьбы резцами на токарно-винторезных станках отличается довольно низкой производительностью. Именно поэтому данным способом пользуются в основном на мелкосерийном или даже индивидуальном производстве. Идеален он и для создания точных винтов, калибров и т.п. Как вы уже поняли, среди преимуществ этого способа резьбонарезания – довольно высокое качество получаемой резьбы и хорошая чистота обрабатываемой поверхности. Достоинствами нарезания токарными пластинами также является простота и экономичность режущего инструмента. При помощи одной державки и разных типов режущих пластин можно без труда получать различные виды резьб, с различными шагами, заходами, допусками и т.п.

Впрочем, минусы у данного метода тоже имеются. Помимо невысокой производительности, о который мы уже упоминали, зачастую во время точения возникают проблемы с отводом стружки, особенно при работе с вязкими материалами. В первую очередь это типичная проблема при нарезании резьбы в глубоких глухих отверстиях. Высок риск простоя оборудования из-за спутывания стружки.

Фрезерование резьбы

- Резьбофрезерование позволяет нарезать резьбу на крупногабаритных заготовках, которые не закрепить на токарном станке.

- Одной и той же резьбофрезой можно нарезать резьбу с разными размерами и допусками, но, правда, с одинаковым шагом.

- Невысокие силы резания дают возможность работать с длинными или тонкостенными деталями.

- Резьбофрезами можно нарезать резьбу даже в глухом отверстии почти вплотную ко дну.

- Нет проблем с дроблением и отводом стружки. Поэтому резьбофрезерование часто используют при нарезании резьбы на деталях из нержавейки и жаропрочных материалов.

Минус один и довольно существенный – очень высокие инструментальные затраты дорогостоящее программирование. Поэтому зачастую использовать резьбофрезерование просто экономически невыгодно.

Нарезание резьбы метчиками и раскатниками

Это, пожалуй, самый популярный способ создания резьбы. К тому же, самый экономичный. Особенно для мелкоразмерной резьбы. Метчики подходят для нарезания резьбы на заготовках из разных металлов. Инструмент из быстрорежущей стали используется для обработки деталей невысокой твёрдости. Если же этот показатель превышает 45 HRC, то лучше использовать метчики, изготовленные из твёрдых сплавов. Данный способ резьбонарезания наиболее бюджетный в плане инструмента, довольно точный, но и не без минусов. Для нарезания резьбы метчиками или раскатниками требуется довольно тщательная подготовка отверстия со строгими допусками. А это ведёт к увеличению производственных расходов. Метод накатывания не подходит для медицинской, пищевой и авиационно-космической промышленности из-за U-образного профиля резьбы. Кроме того, велик риск возникновения брака при поломке инструмента, что напрямую зависит от качества применяемой оснастки. Выбрать по-настоящему качественный инструмент вы всегда можете в каталоге компании ТИГРОТЕХ. Мы тщательно отбираем производителей и гарантируем, что продаваемая нами продукция прослужит долго.

Отрезание, разрезание заготовок

Отрезание заготовок (отрезка) — процесс полного отделения одной части материала от целого (прутка, бруска, уголка и т. д.) режущим инструментом на металлорежущих станках. Разрезание заготовок (разрезка) — процесс полного разделения целого (прутка, бруска, уголка и т. д.) на равные или неравные части режущим инструментом на металлорежущих станках. Прорезание заготовок (прорезка) — процесс образования одного или нескольких мерных узких пазов (прорезей, шлицев) в заготовке режущим инструментом на металлорежущих станках. Фрезы отрезные и прорезные (шлицевые) Отрезание заготовок на фрезерных станках производится отрезными врезами, прорезание пазов и шлицев — прорезными (шлнцевыми) фрезами, отрезные и прорезные фрезы (рис. 1) имеют режущие кромки, расположенные по периферии, и не имеют режущих кромок по торцам. Прорезные и отрезные фрезы изготовляют трех типов: (ГОСТ 2679—73): тип III—с мелким зубом, тип II — со средним иормальным) зубом, тип III — с крупным нубом. Прорезные фрезы I и II типа диаметром от 32 до 800 мм служат в основном для прорезки пазов и шлицев и изготовляются двух классов точности — АА и А (точное Исполнение). Отрезные фрезы всех типов и диаметров шириной от 1 мм и выше изготовляются по классу точности В (нормальное исполнение). Отрезные фрезы с мелким вубом выпускаются наружным диаметром D 32—250 мм, шириной В 0,2—5 мм, числом зубьев z 14—40.

Отрезные фрезы с мелким и средним зубом предназначаются для обработки стали и чугуна, фрезы с крупным зубом — для обработки алюминиевых, магниевых и других легких сплавов. При выборе диаметра дисковых пазовых и отрезных фрез следует отдавать предпочтение фрезам меньшего диаметра. Заготовки больших размеров разрезают пилами со вставными сегментами. Эти пилы имеют диаметр D 275—2000 мм, ширину В 5—14,5 мм, диаметр посадочного отверстия 32—240 мм и число сегментов 14—44. Сегменты изготовляют из быстрорежущей стали и крепят на диске из стали 50Г или 65Г тремя или четырьмя заклепками. Прорезные фрезы с мелким и средним зубом предназначаются для прорезания неглубоких шлицев в головках винтов или корончатых гаек, прорезания неглубоких пазов. Прорезные фрезы с крупным зубом — для прорезания глубоких шлицев и пазов.

Для уменьшения трения при обработке отрезные и прорезные фрезы имеют угол поднутрения φ1 (ширина фрезы уменьшайся от периферии к центру). Для прорезных фрез φ1 = 5÷30', а для отрезных φ1 =15÷1°. Для улучшения условий работы фрез и повышения их стойкости на зубьях делают переходные режущие кромки. Для фрез, выпускаемых в централизованном порядке, переходные режущие кромки выполняются по форме 1, 2 и 3 и служат для разделения стружки по ширине (рис. 1). Отрезные и прорезные фрезы диаметром 32—250 мм крепят на оправках диаметром 8, 10, 13, 16, 22, 27 и 32 мм. Цельные твердосплавные прорезные фрезы предназначаются для прорезания пазов в заготовках из нержавеющих, хромистых, кислотоупорных, жаропрочных и других труднообрабатываемых материалов. Их изготовляют по отраслевым нормалям диаметром 7—60 мм и толщиной 0,5 -3,5 мм из твердых сплавов различных марок. Применение твердосплавных фрез позволяет значительно поднять производительность труда за счет повышения скорости резания и повышения стойкости в 10—20 раз. Качество обработанной поверхности также значительно повышается.

Разрезание заготовок на части

Пусть требуется разрезать стальной уголок длиной 315 мм на пять равных частей размером 60±1,0 мм. Диаметр отрезной фрезы следует выбирать по возможности минимальным, так как чем он меньше, тем выше жесткость фрезы и виброустойчивость. Поэтому при отрезании фрезами малых диаметров можно давать большие подачи на зуб и получать лучшее качество обработанной поверхности, чем при работе отрезными фрезами большого диаметра.

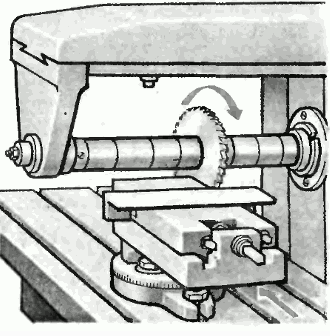

При закреплении заготовки особое внимание следует уделить жесткому закреплению заготовки и фрезы. Заготовку устанавливают и закрепляют в машинных тисках, как показано на рис. 2, с упором на полку. Стол с заготовкой надо подвести как можно ближе к станине.

Отрезная фреза не должна задевать за тиски. Фреза крепится на оправке по возможности ближе к шпинделю станка, а серьга — ближе к фрезе (для обеспечения большей жесткости). Чтобы фреза не вырывала заготовку из тисков, а прижимала к тискам, применяют попутное фрезерование (по подаче). Однако при этом способе в соединении винт — гайка продольной подачи не должно быть люфта. Отрезку тонкого листового материала и его разрезку на полосы предпочтительнее производить при попутном фрезеровании, так как сила резания в этом случае будет прижимать заготовку к столу. Если заготовка крепится непосредственно на столе станка (без подкладок), то фрезу на оправке следует располагать против Т-образного паза в столе станка.

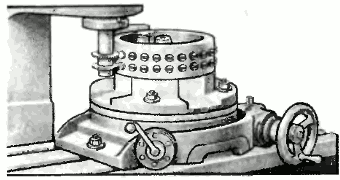

Фрезерование шлицев в головках винтов или корончатых гаек, как правило, производится в приспособлении. На рис. 3 показано приспособление для непрерывного фрезерования шлицев в головках винтов, установленных в два ряда. Здесь вспомогательное время на загрузку заготовок и разгрузку отработанных деталей перекрывается с временем непосредственного фрезерования шлица. Установку заготовок производят вручную на непрерывно вращающемся барабане.

Закрепление заготовок в приспособлении может осуществляться автоматически в зажимных призмах перед подходом к прорезной фрезе. После фрезерования шлицев происходит разжатие призм, обработанные детали выпадают и по желобу попадают в ящик. Если осуществить автоматическую загрузку заготовок через бункерное устройство, то цикл обработки будет полностью автоматизирован. Процесс фрезерования шлицев в приспособлении при круговой подаче принципиально ничем не отличается от случая обычного фрезерования с продольной подачей при установке обрабатываемых заготовок на столе станка.