Техническое обслуживание сцепного устройства

Общие требования

Пассажирские вагоны могут быть оборудованы двумя видами сцепных устройств: автосцепными устройствами СА-3 или беззазорными сцепными устройствами. Техническое обслуживание автосцепных устройств производить в соответствии с требованиями, изложенными в документах:

- Инструкция по ремонту и обслуживанию автосцепного устройства;

- Инструкция осмотрщику вагонов.

- «Правила эксплуатации объектов инфраструктуры ОАО «РЖД», подвижного состава и организации движения на участках обращения скоростных и высокоскоростных пассажирских поездов со скоростями более 140 до 250 км/ч включительно», утвержденные распоряжением ОАО «РЖД» № 283р от 13 февраля 2012 г.;

В соответствии с руководящими документами Министерства транспорта РФ и ОАО «РЖД» детали автосцепного устройства вагонов должны быть выполнены с упрочнёнными поверхностями трения, по технологии согласованной к применению в установленном порядке. Техническое обслуживание и текущий ремонт беззазорного сцепного устройства БСУ-3 производить в соответствии с требованиями документов:

- «Руководство по эксплуатации беззазорного сцепного устройства» БСУ-3 1018161.00.000 РЭ;

- «Руководство по ремонту беззазорного сцепного устройства БСУ-3» 004 ВНИИТрансмаш/ПКБ ЦЛ-2012;

- Инструкция по ремонту и обслуживанию автосцепного устройства.

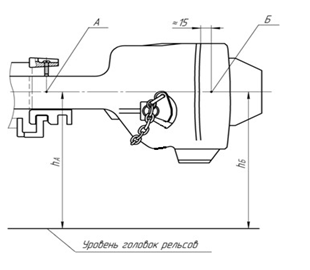

Техническое обслуживание беззазорного сцепного устройства БСУ-ТМ136 производить в соответствии с требованиями Руководства по эксплуатации ТМ136.00.00.000РЭ. Техническое обслуживание автосцепных устройств СА-3 Проверить высоту оси автосцепки над уровнем головок рельсов и положение автосцепки относительно горизонтали при ТО-1 и ТО-2 у хвостового и головного вагона состава. Высоту оси автосцепки hА рисунок 20 - расстояние от уровня головок рельсов до литейного шва в месте выхода хвостовика автосцепки из ударной розетки по передней плоскости центрирующей балочки контролировать в точке А. Высота оси автосцепки над уровнем головок рельсов для вагонов со скоростями движения до 140 км/ч должна быть не менее 1010 и не более 1080 мм. Высота оси автосцепки над уровнем головок рельсов для вагонов со скоростями движения свыше 140 км/ч должна быть не менее 1020 и не более 1080 мм.

Проверить разницу высот осей автосцепок сцепленных вагонов, которая должна соответствовать требованиям Инструкции по ремонту и обслуживанию автосцепного устройства. Не реже 1 раза в 2 месяца для вагонов поездов со скоростью движения до 140 км/ч и не реже 1 раза в месяц для вагонов поездов со скоростью движения свыше 140 км/ч производить повагонную расцепку составов, проверку работоспособности механизма, контроль износов поверхностей зацепления автосцепок шаблоном 940ри смазку ударных поверхностей буферных тарелей пресс-солидолом С ГОСТ 4366-76.

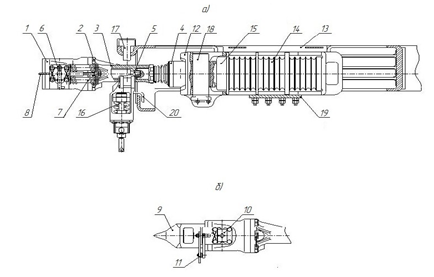

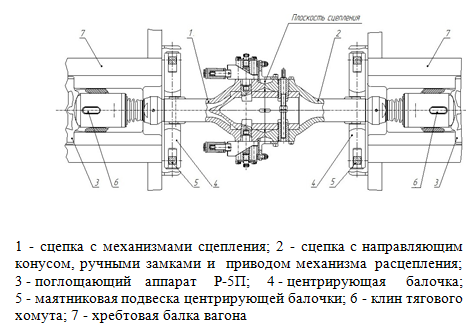

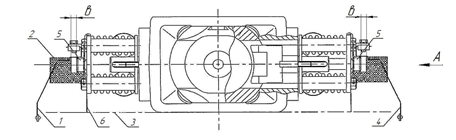

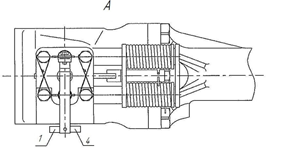

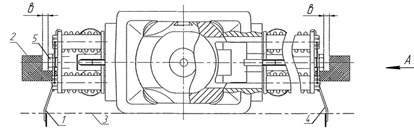

При ТО-3 выполнить работы согласно Инструкции по ремонту и обслуживанию автосцепного устройства. Техническое обслуживание беззазорного сцепного устройства БСУ-3. На пассажирских вагонах применяется БСУ-3 (рисунок 21) двух модификаций: с разъемным или монолитным корпусом. Также используется два типа центрирующих балочек и сигнальных флажков:

- центрирующая балочка с оригинальным корпусом 1018161.0100 (рисунок 22) или центрирующей балочка автосцепки СА-3 1018161.08.200 (рисунок 23);

- прямоугольные или круглые сигнальные флажки положения замков.

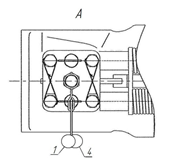

а) сцепка с механизмами сцепления 1018161.10.100 б) сцепка с направляющим конусом, ручными замками и приводом механизма расцепления 1018161.12.100

1 - голова; 2 - болт; 3 - хвостовик; 4 - шарнирный узел; 5 - стопор; 6 - механизм сцепления; 7 - аккумулятор энергии механизма расцепления; 8 - силовой клин механизма расцепления; 9 - направляющий конус; 10 - ручной замок; 11 - упор механизма расцепления с приводом; 12 - поглощающий аппарат Р-5П; 13 - хомут тяговый; 14 - резинометаллический элемент; 15 - упорная плита; 16 – центрирующая балочка; 17 - маятниковая подвеска; 18 - клин тягового хомута; 19 - поддерживающая планка, 20 - зацеп корпуса балочки

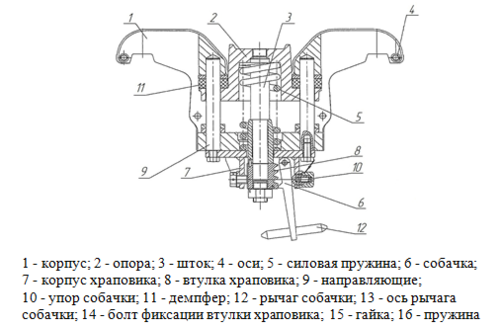

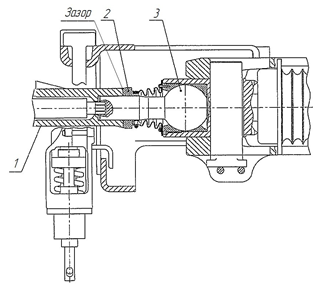

1 - корпус; 2 - опора; 3 - шток; 4 - оси; 5 - силовая пружина; 6 - собачка; 7 - корпус храповика; 8 - втулка храповика; 9 - направляющие; 10 - упор собачки; 11 - демпфер; 12 - рычаг собачки; 13 - ось рычага собачки; 14 - болт фиксации втулки храповика; 15 - гайка; 16 - пружина

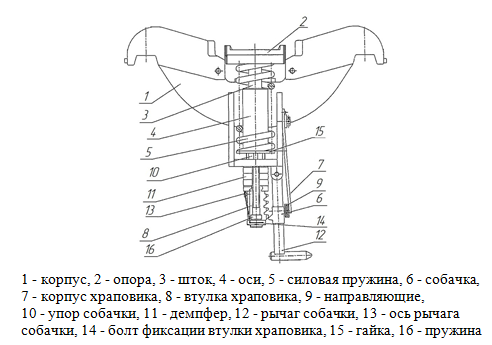

1 - корпус, 2 - опора, 3 - шток, 4 - оси, 5 - силовая пружина, 6 - собачка, 7 - корпус храповика, 8 - втулка храповика, 9 - направляющие, 10 - упор собачки, 11 - демпфер, 12 - рычаг собачки, 13 - ось рычага собачки, 14 - болт фиксации втулки храповика, 15 - гайка, 16 - пружина

При проведении ТО-1 беззазорное сцепное устройство очистить от грязи, в зимний период от снега и наледи, и проверить на наличие:

- сплошного зазора по плоскости сцепления не более 1 мм;

- трещин тягового хомута 13 рисунок 21;

- излома клина тягового хомута 18 рисунок 21;

- трещин, сквозной протёртости корпуса поглощающего аппарата 12 ;

- зазора между поглощающим аппаратом 12 и упорной плитой 15 или задним упором рисунок 21;

- трещин или излома поддерживающей планки хомута 19 рисунок 21;

- трещин, излома маятниковой подвески 17 рисунок 21;

- излома пружины центрирующей балочки 5 рисунок 21;

- излома, трещин или отсутствия одного из болтов 2 крепления головы 1 к хвостовику 3 рисунок 21;

- сквозных повреждений защитного чехла шарнирного узла;

- трещин на подвижном упоре механизма расцепления;

- излома, трещин или отсутствия гаек и болтов на замках и балочке (или отсутствие их стопорения проволокой, шплинтами или шайбами);

- повреждений или отсутствия элементов стопорения (шплинтов) осей крепления привода механизма расцепления и предохранительных осей на проушинах балочки;

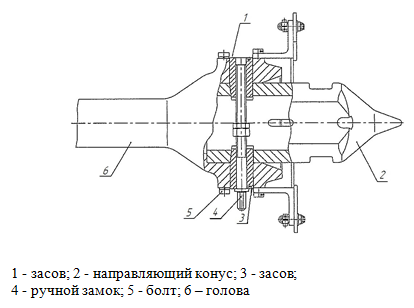

- ослабления затяжки крепления засовов 1 и 3 ручных замков 4 рисунок 24. Ослабление проверять остукиванием молотком по торцевой поверхности засовов ручных замков;

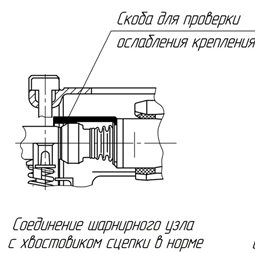

- неполного сцепления двух сцепок вагонов визуально по контрольным флажкам 1, 4 и хвостовикам 5 механизма сцепления рисунок 26. Неполное сцепление определяют отсутствием выступания флажков 1, 4 за габариты щитков 6 в контрольной, горизонтальной плоскости 3. Если окрашенная часть хвостовика 5 видна, то необходимо проверить сцепление скобой ТК 8371-4703. Отсутствие зазора «в» между скобой и хвостовиком свидетельствует о неполном сцеплении;

- излома сигнальных флажков положения замков;

- износа плоской части опорной поверхности хвостовика головы сцепки или опоры центрирующей балочки более 3 мм;

- сквозных повреждений наружной втулки шарнирного узла;

- погнутости упоров пружин замка.

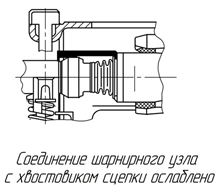

- ослабление затяжки контргайки в резьбовом соединении хвостовика с шарнирным узлом сцепки (проверяется остукиванием). На сцепках с разъёмным корпусом ослабление затяжки контргайки определяют по контрольным меткам и по наличию зазора между торцом контргайки 2 и хвостовиком 1 рисунок 27а. Ослабление крепления гайки на сцепках с монолитным корпусом определяют по контрольной меткам и скобой рисунок 27б.

При выявлении ослабления затяжки гайки (контргайки) вагон отцепить в текущий ремонт для устранения неисправности.

Допускается эксплуатация беззазорного сцепного устройства при наличии:

- смятия или износа боковых кромок хвостовика головы сцепки и буртов опор центрирующей балочки;

- задиров, забоин и вмятин глубиной до 2 мм на всех рабочих наружных поверхностях деталей сцепки, а также на конусной части направляющего конуса и приёмного окна головы;

- местных забоин на середине плоской части приёмного окна головы глубиной до 1 мм, шириной до 15 мм и длиной до 40 мм;

- трещин или частичного повреждения резиновых демпфирующих элементов центрирующей балочки;

- следов зачистки выступающих забоин на нерабочих поверхностях.

Расстояние от горизонтальной оси сцепки вагона до уровня головок рельсов должна быть не более 1080 мм и не менее 1010 мм. Техническое обслуживание ТО-2 беззазорного сцепного устройства БСУ-3 При техническом обслуживании ТО-2 выполнить работы по техническому обслуживанию ТО-1 и дополнительные работы. Проверить надёжность крепления шарнирного узла, восстановить контрольные метки на контргайке и хвостовике сцепки. Техническое обслуживание ТО-3 беззазорного сцепного устройства БСУ-3. Техническое обслуживание производить в соответствии с требованиями документа «Руководство по эксплуатации беззазорного сцепного устройства» БСУ-3 1018161.00.000 РЭ».

| Зазор опрокидывания, радиальное и осевое биения соединительного фланца | ||

| Неисправность | Возможная причина | Способ устранения |

| Зазор сплошной по плоскости сцепления после сцепки вагонов более 1 мм | Износ рабочей поверхности замков и отверстий направляющего конуса | Повторить поджатие сцепок двух вагонов локомотивом или заменить направляющий конус или голову |

| Сцепка вручную не отклоняется в горизонтальной плоскости | Попадание постороннего предмета между хвостовиком и стенками переднего упора | Удалить посторонний предмет |

| Сцепка вручную не отклоняется в горизонтальной плоскости | Задиры на поверхности сферы шарнирного узла | Заменить шарнирный узел |

| В расцепленном состоянии: высота оси головы ниже регламентируемых значений; отклонение оси головы от горизонтали больше нормы; голова лежит на нижней стенке окна ударной розетки | Опора балочки не снята с фиксированного положения | Снять опору с фиксированного положения |

| В расцепленном состоянии: высота оси головы ниже регламентируемых значений; отклонение оси головы от горизонтали больше нормы; голова лежит на нижней стенке окна ударной розетки | Отсутствуют стопоры в балочке, при установке переходника опора не снята с фиксированного положения | Снять опору с фиксированного положения и установить стопоры |

| После снятия опоры с фиксированного положения голова не возвращается в верхнее положение | Неисправность механизма снятия опоры с фиксированного положения | Проверить балочку |

| После снятия опоры с фиксированного положения голова не возвращается в верхнее положение | Излом пружины | Заменить балочку |

| При возвращении опоры балочки в верхнее положение происходитжёсткий удар | Разрушение резинометаллических демпферов балочки | Заменить балочку |

| Стук в шарнирном узле при изменении направления нагрузки | Недопустимый износ в шаровой опоре | Заменить дефектную голову |

| Заклинивание быстродействующих замков | Задиры на рабочих поверхностях стопоров. | Заменить замки |

| Заклинивание быстродействующих замков | Излом пружин замков или аккумуляторов | Заменить замки |

| Ручной замок не фиксирует направляющий конус в голове | Износ или повреждение посадочных поверхностей засовов замка | Заменить детали ручного замка |

1 - сцепка с механизмами сцепления; 2 - сцепка с направляющим конусом, ручными замками и приводом механизма расцепления; 3 - поглощающий аппарат Р-5П; 4 - центрирующая балочка; 5 - маятниковая подвеска центрирующей балочки; 6 - клин тягового хомута; 7 - хребтовая балка вагона

1 - засов; 2 - направляющий конус; 3 - засов; 4 - ручной замок; 5 - болт; 6 – голова

1 - флажок контроля положения замка левой стороны вагона; 2 - скоба ТК 8371-4703; 3 - контрольная плоскость; 4 - флажок контроля положения замка правой стороны вагона; 5 - хвостовик замка; 6 - щиток Рисунок 26 – Положение флажков и хвостовиков замков БСУ-3 в сцепленном состоянии

а) сцепка с разъёмным корпусом

1 - хвостовик; 2 - контргайка; 3 - шарнирный узел б) сцепка с монолитным корпусом