Техническое обслуживание тормозного оборудования

Техническое обслуживание ТО-1

Общие требования по техническому обслуживанию ТО-1

Техническое обслуживание ТО-1 проводить в соответствии с требованиями документов:

- Правила технического обслуживания тормозного оборудования;

- Инструкция осмотрщику вагонов.

Провести техническое обслуживание соединительных рукавов. Проверить правильность соединения и отсутствие повреждений рукавов. При наличии повреждений (прорывы, трещины, вздутие, протертости и расслоения; повреждения штуцера соединительной головки) соединительный рукав заменить. Проверить отсутствие касания штепсельных разъемов электрических межвагонных соединений головок соединительных рукавов. Расстояние между головками соединительных рукавов и разъемами межвагонного электрического соединения должно быть не менее 100 мм. Проверить отсутствие касания головок соединительных рукавов тормозной и напорной магистрали между собой на вагонах, оборудованных напорной магистралью. Проверить правильность подвешивания и надежность крепления соединительного рукава на хвостовом вагоне и при необходимости закрепить. На хвостовом и головном вагоне поезда проверить головки соединительных рукавов 369А головного и хвостового вагонов шаблонами 369.040.1, 369.040.2, 369.040.3 (ПКБ ЦЛ). Проверить надежность крепления концевых кранов, возможность управления концевыми кранами и разобщительными кранами на воздухопроводах. Ослабленные крепления затянуть, неисправные краны заменить. Проверить толщину тормозных колодок (накладок) и их расположение на поверхности катания колес (тормозных дисков).

Толщина тормозных колодок (накладок) для пассажирских поездов должна обеспечивать возможность проследования без замены из пункта формирования до пункта оборота и обратно и устанавливается местными правилами и нормами на основе опытных данных. Выход колодок (накладок) с поверхности катания за наружную грань колеса (тормозного диска) не допускается. Проверить тормозную рычажную передачу, крепление втулок и валиков. Выявленные неисправности устранить. Проверить срок эксплуатации воздухораспределителей и электровоздухораспределителей, тормозные приборы с истекшим межремонтным сроком эксплуатации заменить:

- ВР 292 - через 6 месяцев после проведения ремонта;

- ЭВР 305 - через 12 месяцев после проведения ремонта;

- ВР 242 - новые приборы с заводскими пломбами заменить через 42 месяца.

Замену отремонтированных ВР 242 производить при каждом плановом виде ремонта вагона (не реже чем через 36 месяцев). Нанести на кузов вагона трафарет с датой следующей замены прибора. Информацию наносить в цифровом виде на кузове вагона: по трафарету ДД.ММ.ГГ (дата, месяц, год), арабскими цифрами, шрифтом Arialcyrbold, над трафаретом «тормоз 292», размером шрифта соответствующим размеру цифр в трафарете «тормоз 292» согласно требований 0082-05 ПКБ-ЦЛ. Проверить правильность включения режимов воздухораспределителей на каждом вагоне с учетом количества вагонов в составе (до 20 вагонов - короткосоставный режим, свыше 20 вагонов – длинносоставный режим).

Проверить плотность обратных клапанов.

Произвести зарядку тормозной системы состава поезда до зарядного давления 0,5Рисунок 0,02 МПа. После зарядки тормозной системы состава поезда понизить давление сжатого воздуха в тормозной магистрали до нулевого значения. Проверить величину давления сжатого воздуха в тормозных цилиндрах по истечении 5 минут после разрядки тормозной магистрали по манометрам на кузове вагона, которое должно быть в пределах 0,38–0,42 МПа. При выявлении тормозных цилиндров с величиной давления менее 0,38 МПа проверить плотность обратного клапана на данном вагоне для определения причины падения. Перекрыть разобщительный кран к питательному резервуару после полной зарядки тормозной системы вагона, перекрыть концевые краны вагона, разъединить соединительные рукава между проверяемым и одним из соседних вагонов. Открыть концевой кран на разъединенном рукаве с соблюдением техники безопасности, выпустить воздух из тормозной магистрали вагона, установить на соединительный рукав манометр и открыть разобщительный кран питательного резервуара. Повышение давления в тормозной магистрали, определяемое по манометру, должно быть не более 0,05 МПа за 1 минуту. По завершении проверки соединить рукава тормозной магистрали состава поезда и проверить открытое положение всех разобщительных и концевых кранов. При контроле технического состояния обратных клапанов двухэтажных пассажирских вагонов каждый клапан контролировать отдельно.

Техническое обслуживание вагонов с колодочными тормозами

Проверить толщину тормозных колодок на соответствие установленным нормам, их расположение на поверхности катания колес. Минимальная толщина колодок устанавливается в зависимости от длины гарантийного участка, но не менее: чугунных - 12 мм; композиционных с металлической спинкой - 14 мм, композиционных с сетчато-проволочным каркасом – 10 мм. Толщину тормозной колодки проверять с наружной стороны, а при клиновидном износе - на расстоянии 50 мм от тонкого торца. Колодка не должна выходить с поверхности катания за наружную грань колеса. Запрещается устанавливать композиционные колодки на вагоны, рычажная передача которых установлена под чугунные колодки. Не допускается устанавливать чугунные колодки на вагоны, рычажная передача которых установлена под композиционные колодки, за исключением колесных пар с редукторами, где могут применяться чугунные колодки при скорости движения поезда не более 120 км/ч. Пассажирские вагоны в составе поезда со скоростью движения свыше 120 км/ч должны быть оборудованы композиционными тормозными колодками. Проверить правильность регулирования тормозной рычажной передачи. Рычажная передача должна быть отрегулирована так, чтобы расстояние от торца муфты защитной трубы винта авторегулятора 574Б, РТРП-675, РТРП-675М, до присоединительной резьбы на винте авторегулятора было не менее 250 мм. При применении других типов авторегуляторов минимальная длина регулирующего элемента авторегулятора должна быть указана в руководстве по эксплуатации конкретной модели вагона. Углы наклона горизонтальных и вертикальных рычагов должны обеспечивать нормальную работу рычажной передачи до предельного износа тормозных колодок. В отпущенном состоянии тормоза ведущий горизонтальный рычаг (горизонтальный рычаг со стороны штока тормозного цилиндра) должен иметь наклон в сторону тележки.

Проверить действие автоматического регулятора и выход штока.

Техническое обслуживание ТО-1 тормозного оборудования пассажирских вагонов с раздельным (потележечным) торможением. Техническое обслуживание вагонов с раздельным торможением производить в соответствии с требованиями руководства по эксплуатации на вагон. Вагоны с раздельным торможением производства ОАО «ТВЗ» оборудованы двумя тормозными цилиндрами и двумя авторегуляторами. При техническом обслуживании тормозного оборудования вагонов с раздельным торможением проверить величину выхода штока тормозных цилиндров.

Величина выхода штока должна составлять:

- при чугунных тормозных колодках – от 75 до 125 мм;

- при композиционных тормозных колодках – от 50 до 80 мм;

Разность между величинами выхода штоков тормозных цилиндров тормозного и нетормозного конца вагона должна составлять не более 10 мм. Для чугунных тормозных колодок затяжка горизонтальных рычагов должна устанавливаться в отверстия на расстоянии 395 мм и 255 мм от оси тормозного цилиндра.

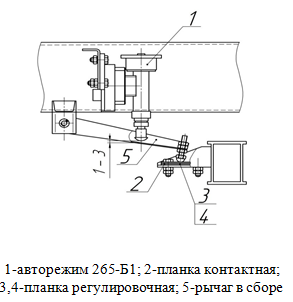

Для композиционных тормозных колодок в горизонтальных рычагах предусмотрены отверстия на расстоянии 265 мм и 385 мм от оси тормозного цилиндра. При установке композиционных тормозных колодок дистанционная втулка (хомут) на шток тормозного цилиндра не устанавливается. Проверить зазор между рычагом авторежима и рычагом в сборе 5 рисунок 19, который должен быть от 1 до 3мм. Проверка должна производиться не реже одного раза в месяц. Регулировку зазоров производить под тарой вагона.

1-авторежим 265-Б1; 2-планка контактная; 3,4-планка регулировочная; 5-рычаг в сборе

Проверить плотность обратных клапанов пассажирских вагонов с раздельным торможением следующим порядком;

- произвести зарядку тормозной системы состава поезда до зарядного давления 0,5Рисунок 0,02 МПа;

- после зарядки тормозной системы состава поезда понизить давление сжатого воздуха в тормозной магистрали до нулевого значения и зафиксировать значения установившегося давления сжатого воздуха в тормозных цилиндрах по манометрам на кузове вагона;

- по истечении 5 минут после разрядки тормозной магистрали осуществить контроль технического состояния обратного клапана и установившегося давления сжатого воздуха в тормозных цилиндрах по манометрам на кузове вагона, которое должно понизиться не более чем на 0,02 МПа от величины зафиксированного давления.

Падение давления в тормозных цилиндрах более чем на 0,02 МПа от зафиксированного ранее значения указывает на неисправность обратного клапана или утечку сжатого воздуха из тормозных цилиндров через соединения трубопровода или неисправные тормозные приборы. С целью выявления истинных причин снижения давления в тормозных цилиндрах произвести проверку плотности обратного клапана на конкретном вагоне следующим образом. После полной зарядки тормозной системы вагона перекрыть разобщительный кран к питательному резервуару, перекрыть концевые краны вагона, разъединить соединительные рукава между проверяемым и одним из соседних вагонов. Далее открыть с этой стороны проверяемого вагона концевой кран с соблюдением техники безопасности, после выпуска воздуха из тормозной магистрали вагона установить на соединительный рукав головку рукава с манометром и открыть разобщительный кран питательного резервуара. Повышение давления в тормозной магистрали, определяемое по манометру, должно быть не более 0,05 МПа за 1 минуту. По завершении проверки соединить рукава тормозной магистрали состава поезда и убедиться в открытом положении всех разобщительных и концевых кранов. Техническое обслуживание вагонов с дисковыми тормозами с цельнолитыми тормозными дисками конструкции ОАО «ТВЗ» Проверить толщину накладок дисковых тормозов. Металлокерамические накладки толщиной 13 мм и менее по наружному радиусу заменить. При необходимости смены накладок на диске по износу провести замену всех накладок на данном диске. Проверить поверхности трения тормозных дисков и крепление дисков к ступицам в соответствии с «Технологической инструкцией по неразрушающему контролю венцов тормозных дисков пассажирских вагонов» ЦЛ-297. Техническое обслуживание вагонов постройки ОАО «ТВЗ» с дисковыми тормозами фирмы KNORR-BREMSE с вентилируемыми тормозными дисками

Техническое обслуживание ТО-1 тормозного оборудования производить в соответствии с требованиями документа:

- Временного руководства по техническому обслуживанию тормозного оборудования фирмы «KNORR-BREMSE» на пассажирских вагонах постройки ОАО «ТВЗ».

Проверить толщину накладок дисковых тормозов. Композиционные накладки толщиной 5 мм и менее по наружному радиусу заменить. При необходимости смены накладок на диске по износу провести замену всех накладок на данном диске. Техническое обслуживание ТО-2 и ТО-3. Техническое обслуживание тормозного оборудования производить в соответствии с требованиями «Общего руководства по ремонту тормозного оборудования вагонов» 732-ЦВ-ЦЛ и «Руководства по ремонту тормозного оборудования пассажирских вагонов с дисковым и магниторельсовым тормозом» 043 ПКБ ЦЛ-06 РД. Контролировать наличие дефектов тормозных дисков и крепление дисков к ступицам в соответствии с требованиями «Временного руководства по техническому обслуживанию тормозного оборудования фирмы «KNORR-BREMSE» на пассажирских вагонах постройки ОАО «ТВЗ» и Руководства 043 ПКБ ЦЛ-06 РД.