Эксплуатация электроустановок кондиционирования поезда

На перспективных пассажирских вагонах должно устанавливаться высокоэффективное надежное энергетическое оборудование, обеспечивающее высокий уровень комфорта на всех типах вагонов Одновременно оно должно быть экологически чистым в отношении используемых материалов и воздействия на окружающую среду при работе. Оборудование также должно быть унифицированным и при менимым на всех типах вагонов, при этом разная конфигурация оборудования может обеспечивать разный уровень комфорта в зависимости от типа и класса вагона.

КРОСНА-ЭЛЕКТРА 2005.

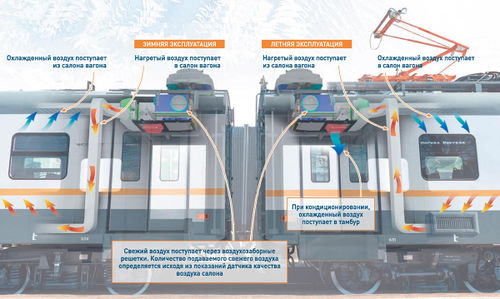

Основу энергетического оборудования, обеспечивающего требуемый микроклимат вагона, должен составлять реверсивный кондиционер, в летнее время охлаждающий, а в зимнее — подогревающий вентиляционный воздух, поступающий в вагон. На ближайшую перспективу следует ориентироваться на компрессионный агрегат, работающий на экологически чистом фреоне, как наиболее надежный и эффективный с позиций энергозатрат при эксплуатации.

Кондиционер должен выполнять функции автоматического поддержания требуемых параметров воздуха внутри салона по температуре, влажности, запыленности, иметь возможность индивидуальной подрегулировки параметров воздуха по желанию пассажира (для классных вагонов). Раздача кондиционированного воздуха должна осуществляться через двух-трех канальную систему, обеспечивающую высокую степень равномерности распределения потоков по температуре и массе, комфортной скорости раздачи воздуха в месте пребывания пассажиров. На последующую перспективу следует ориентироваться на использование комбинированной фреоновой установки совместно с термоэлектрической, обладающей высокой степенью надежности в эксплуатации.

Несмотря на несколько худшие энергетические характеристики (по затратам энергии на единицу выработанного 112 тепла или холода) термоэлектрические кондиционеры при системной оценке (стоимость, эксплуатационные расходы, ремонт, срок службы и т.д.) уже сейчас могут оказаться конкурентоспособными с компрессионными установками и должны в первую очередь использоваться в качестве индивидуальных доводчиков температуры воздуха в купе по желанию пассажиров. В качестве альтернативы можно рассматривать кондиционер на базе воздушной холодильной машины, в которой в качестве теплоносителя используется воздух. В настоящее время отечественными разработчиками созданы опытные образцы кондиционеров трех указанных выше типов, находящихся в разных фазах готовности. Наряду с системой кондиционирования перспективный вагон должен иметь основную систему отопления, так как при наружных температурах от –10 °С и ниже использование реверсивной установки кондиционирования воздуха при современном уровне техники пока неэффективно. Основная система отопления не должна претерпеть значительных изменений по сравнению с существующей для пассажирских вагонов дальнего следования различных классов. Для межобластных вагонов может быть использовано воздушное электроотопление. Основная система отопления перспективных вагонов должна быть жидкостной с неза мерзающим экологически чистым теплоносителем, электробойлером и резервным источником нагрева с применением горелки на жидком топливе. Система жидкостного отопления наиболее надежна, комфортна и наиболее пригодна для российских условий. Вместе с тем конструкция системы должна быть модернизирована с применением новых надежных узлов и приборов.

Техническое обслуживание систем кондиционирования воздуха

Техническое обслуживание установки кондиционирования воздуха УКВ-31 производят в соответствии с Руководством по монтажу и эксплуатации УКВ-31.РЭ следующим порядком. Перед проведением технического обслуживания необходимо обесточить установку.

При проведении ТО-3 установки кондиционирования воздуха выполняются следующие работы:

- контроль затяжки, подтяжка и очистка всех резьбовых соединений, болтов, гаек и клеммных зажимов;

- контроль герметичности соединений трубопровода; – контроль уровня масла;

- замена фильтрующих элементов в фильтрующих ячейках; – контроль наличия хладагента;

- очистка вентилятора конденсатора;

- очистка отверстий для слива конденсата;

- визуальный контроль работающей установки;

- визуальный контроль работы вентиляторов и воздушных клапанов;

- проверка работы электроприводов воздушных клапанов.

Для контроля герметичности резьбовых и паяных соединений трубопроводов, узлов и элементов холодильного контура используется электронный течеискатель TIF-5750А. При проверке герметичности особое внимание следует обратить на поиск следов масла. При их обнаружении необходимо проверить течеискателем возможные места утечки хладагента и масла и в случае необходимости устранить негерметичность.

Контроль уровня масла производят через смотровое стекло компрессора. Уровень масла в смотровом стекле не должен опускаться ниже 1/4 и подниматься выше 3/4 высоты смотрового стекла. В установке для смазки компрессора используется синтетическое эфирное холодильное масло BSE-170, полная заправка которого составляет 3 л.

Дозаправку масла нужно производить в следующей последовательности:

- закрыть запорные вентили на всасывающем и нагнетательном патрубках компрессора и снять заглушку ниппельного клапана штуцера тройника высокого давления на корпусе компрессора;

- через ниппельный клапан штуцера на тройнике высокого давления медленно полностью стравить избыточное давление хладагента из внутренней полости компрессора, контролируя его величину по манометрам коллекторов высокого и низкого давлений;

- после полного стравливания давления вывернуть ниппельный клапан из штуцера и подсоединить к последнему трубку с наружным диаметром 1/4′′ (6 мм) с помощью накидной гайки, для чего конец трубки развальцевать;

- подсоединить к штуцеру на вентиле нагнетания вакуумный насос;

- свободный конец трубки, присоединенный к тройнику высокого давления, пропустить через пробку (крышку), закрывающую горловину емкости с маслом, и опустить как можно глубже в масло.

При этом рекомендуется пробку (крышку) с отверстием для трубки заготовить заранее, а замену штатной пробки (крышки) емкости с маслом на пробку (крышку) с отверстием произвести как можно быстрее непосредственно перед тем, как опустить в емкость с маслом трубку для дозаправки масла и начать вакуумирование внутренней полости компрессора;

- включить вакуумный насос и контролировать поступление масла в компрессоре по смотровому стеклу;

- при достижении уровня масла не более 3/4 высоты смотрового стекла выключить вакуумный насос и отсоединить трубку 1/4′′ от штуцера тройника высокого давления;

- вкрутить ниппельный клапан в штуцер на тройнике высокого давления и поставить на него заглушку;

- включить вакуумный насос и отвакуумировать внутреннюю полость компрессора до абсолютного давления не выше 50 Па.

Замену элементов в фильтрующих ячейках следует производить следующим образом:

- открыть крышку в потолке вагона (над туалетом и котловым отделением) и освободить доступ к люкам для замены фильтрующих элементов;

- открыть по два замка на каждой крышке люка трехгранным ключом и снять крышки;

- вывернуть невыпадающий винт фиксирующей планки и, придерживая рукой корпус фильтрующего элемента, опустить планку вниз;

- вынуть первый фильтрующий элемент из корпуса фильтра, опустив его вниз;

- сдвинуть вбок по направляющей второй фильтрующий элемент и вынуть его из корпуса фильтра;

- произвести замену фильтрующих элементов (запрещается установка влажных фильтрующих элементов);

- вставить поочередно новые фильтрующие элементы в корпус фильтра;

- закрепить фильтрующую планку, завернув невыпадающий винт;

- установить люк и закрыть крышки потолка вагона.

Контроль количества хладагента нужно производить в следующей последовательности:

- включить установку кондиционирования воздуха;

- выбрать режим охлаждения и после выхода установки на режим (не ранее чем через 0,5 ч после включения) проверить сплошность потока жидкого хладагента в смотровом стекле на жидкостной магистрали;

- при наличии в потоке жидкости паровых пузырьков установку необходимо дозаправить.

Дозаправку установки проводят только паровой фазой через ниппельный штуцер на запорном вентиле всасывающего патрубка компрессора. Перед подключением баллона к штуцеру соединительный шланг продувают парами хладагента из баллона. Во время дозаправки установки вентилятор конденсатора обязательно должен работать.

Для дозаправки установки баллон с хладагентом следует установить на электронные весы с точностью взвешивания ±10 г в таком положении, при котором хладагент на выходе из баллона находился бы в паровой фазе. Если на баллоне стрелкой указано положение, в котором хладагент на выходе из баллона находится в жидкой фазе, его надо развернуть в направлении, противоположном стрелке. Если это не указано, баллон располагают горловиной вверх.

После этого следует закрыть запорный вентиль всасывающего патрубка компрессора и снять заглушку с его ниппельного штуцера. Далее нужно навернуть на штуцер заправочный ключ. Накидную гайку соединительного шланга от баллона с хладагентом необходимо надеть на штуцер заправочного ключа и завернуть ее не более чем на 2—3 оборота. Не затягивая накидную гайку на штуцере заправочного ключа, нужно открыть вентиль баллона и, убедившись в истечении паров хладагента через резьбовое соединение гайки и штуцера, закрыть вентиль. Затем полностью (до упора) затянуть накидную гайку соединительного (заправочного) шланга на штуцере заправочного ключа, открыть вентиль ключа и вентиль баллона. Включить установку в режиме охлаждения и контролировать по весам процесс опорожнения баллона.

Более 100 г хладагента за один раз из баллона откачивать нельзя. После откачки 100 г хладагента из баллона нужно выключить установку и закрыть вентиль на баллоне с хладагентом. Затем открыть запорный вентиль на всасывающей магистрали и включить установку в режиме охлаждения. После 15 мин работы нужно вновь проверить сплошность потока жидкого хладагента в смотровом стекле на жидкостной магистрали. При наличии в потоке жидкости паровых пузырьков операцию дозаправки следует повторить. После того как будет зафиксировано отсутствие паровых пузырьков, нужно отсоединить баллон с хладагентом и заправочным ключом от ниппельного штуцера и поставить на место заглушку штуцера.

Обязательно проверяют равномерность распределения температур воздуха по салонам и помещениям вагона, для чего в режиме охлаждения вагона (в теплое время года):

- включают климатическую установку;

- при установившемся режиме работы климатической установки про изводят замеры температур в салонах термометром, устанавливаемым в четырех точках прохода каждого салона на высоте откидного столика, при этом значение температуры должно быть 24±2 °С, при необходимости изменения температуры производят регулировку подачи воздуха в салоны через мультивенты («гребенки»). В режиме обогрева вагона (в холодное время года):

- включают климатическую установку;

- при установившемся режиме работы климатической установки производят замеры температур в салонах термометрами, устанавливаемыми в четырех точках прохода каждого салона на высоте откидного столика, при этом значение температуры должно быть 18±2 °С, при необходимости изменения температуры производят подачу воздуха в салоны через нижние короба путем регулирования проходного сечения задвижек.

Очистку вентилятора конденсатора от пыли, мелких частиц и загрязнений производят с помощью сжатого воздуха или неметаллической щетки. Очистка отверстий для слива конденсата производится с помощью проволоки.

Особенности технического обслуживания системы кондиционирования воздуха СКВ-26 (вагонов-ресторанов модели 61-4189). Техническое обслуживание СКВ-26 производят в соответствии с Руководством по монтажу и эксплуатации СКВ-26.РЭ следующим порядком.

Перед проведением технического обслуживания необходимо обесточить составные части СКВ.

При проведении ТО-3 установки кондиционирования воздуха выполняются следующие работы:

- замена фильтрующих элементов в фильтрующих ячейках блока подготовки сред (БПС);

- замена фильтрующих элементов в фильтрующих ячейках охладителей воздуха (ОВ);

- очистка отверстий для слива конденсата из БПС и ОВ.

Для замены элементов в фильтрующих ячейках БПС и ОВ нужно открыть интерьер потолка или декоративную панель вагона, освободить доступ к люкам для замены фильтрующих элементов и далее произвести замену фильтрующих элементов так же, как в фильтрующих ячейках системы УКВ-31.

Эксплуатация установок кондиционирования воздуха

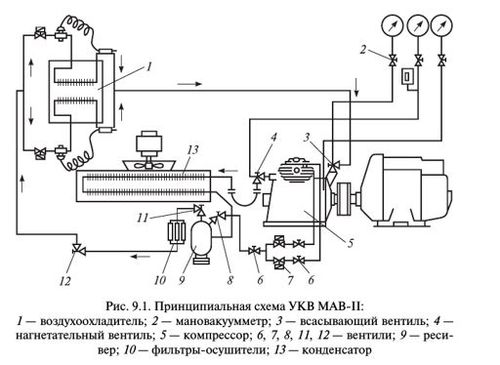

Как сказано выше, в эксплуатации в настоящее время находятся различные типы установок кондиционирования воздуха (УКВ). Рассмотрим обслуживание УКВ на примере УКВ МАВ-II, принципиальная схема которнй изображена н6а рисунке 1.9.

В случае обнаружения признаков утечки хладона, необходимо принять срочные меры, предупреждающие полную разрядку системы, влекущую за собой не только безвозвратную потерю дорогостоящего хладагента, но и попадание внутрь системы увлажненного атмосферного воздуха. Чаще всего утечка хладагента из системы появляется в местах соединений трубопроводов, подключения отдельных узлов, например, фильтров-осушителей и в сальниковых уплотнениях коленчатых валов компрессоров. В рейсе сохранить хладон R12 можно путем перекачки в исправную часть установки, после чего надо перекрыть специально для этого предусмотренные разобщительные вентили, отключив неисправный участок. Откачка хладагента из участка, имеющего утечку, производится с помощью компрессора холодильной установки, кроме случаев, когда сам компрессор имеет утечку или механическую неисправность. При необходимости отключают компрессор 5 (см. рис. 9.1), закрывая всасывающий 3 и нагнетательный 4 вентили. В компрессоре остается некоторое количество паров агента.

Чтобы его перекачать в систему, можно при закрытом винтеле 3 включить компрессор на 2-3 мин, после чего закрыть нагнетательный винтель 4. Компрессор должен остановиться в результате срабатывания максимального давления (пресостата) при давлении 0,18 Мпа.

В случае обнаружения неисправности у воздухораспределителя 1 сначала закрывают вентиль 12, после чего установка включается в работу. При этом пары хладагента будут отсасываться из воздухоохладителя, через винтель 4 накгнетаться конденсатор 13, откуда в сжиженом виде стекать в ресивер 9. Степень разрядки воздухоохладителя можно контролировать по мановакуумметру 2. При давлении, равном нулю, когда испаритель можно считать пракически пустым, вентиль 3 закрывают и компрессор останавливается.

Если необходимо отключить участок системы, где установлены фильтры-осушители 10, достаточно вентили 1 и 12 поставить в закрытое положение. Так поступают и тогда, когда необходимо заменить отработавшие фильтры-осушители регенерированными. Неисправный конденсатор 13 от системы отключается перекрытием нагнетательного вентиля 4 и углового вентиля 11 на ресивере. Скопившиеся в конденсаторе под высоким давлением пары хладагента перекачать в другой участок установки нельзя, их выпускают в атмосферу. Разборка электромагнитных вентилей 7 для осмотра и замены неисправных деталей может быть произведена на месте, но для этого вентили 6 необходимо закрыть. При ремонте компрессора типа V иногда появляется необходимость отключить от ресивера систему регулирования холодопроизводительности. На этот случай предусмотрены вентили 6, блокирующие заодно электромагнитные вентили 7. Отключение всей системы производится посредством вентиля 8, установленного на ресивере.

Аналогичным образом, но с учетом конструктивных особенностей поступают и с установками других систем. Проверять уровни масла в компрессоре и хладагента в герметизированной неработающей установке нецелесообразно, так как после пуска они существенно меняются. Это явление связано с взаиморастворимостью масла и хладона и уносом в систему образовавшейся смеси. Однако для обеспечения безаварийной работы агрегата необходимо периодически проверять уровень масла в картере компрессора. В компрессоре типа V это делается через специальное масломерное стекло, вмонтированное в картер. Уровень масла должен быть около 2/3 высоты стекла. В других типах компрессоров это делают через маслозаправочное отверстие; в разгерметизированном компрессоре при вывернутой пробке уровень масла должен совпадать с нижней кромкой отверстия.

Наличие хладона R12 в системе проверяют через мерные стекла, установленные на ресивере. Верхнее стекло должно быть пустым, а нижнее полностью залито хладагентом, т.е. уровень хладона в ресивере должен располагаться между верхним и нижним стеклами. Степень заряженности хладагентом охладителей питьевой воды и холодильных шкафов вагонов-ресторанов можно проверить только в рабочем состоянии по эффективности работы их холодильных машин.

Порядок пуска холодильной установки вагона.

Перед пуском установки необходимо убедиться в открытом положении угловых запорных вентилей 3, 4, 8, 11 и 12 (см. рис. 9.1), иначе нормальная циркуляция хладагента будет невозможна. Если какой-либо вентиль окажется закрытым, нужно отвинтить защитный колпачок, на 1/4 оборота ослабить затяжку грундбуксы (упорного кольца) и вывернуть до упора шпиндель вентиля. После этого грундбуксу затягивают до упора вращением по часовой стрелке и ставят на место колпачок. Всасывающий и нагнетательный вентили 3 и 4 имеют сильфонную конструкцию без грундбуксы. При этом разобщительные вентили при эксплуатации установки кондиционирования воздуха должны оставаться все время в открытом положении. Закрывают их только на случай длительного отстоя вагона или на зимний период, когда все его оборудование будет находиться в законсервированном состоянии.

Затем с помощью тумблера на распределительном щите в купе проводника включают предварительный прогрев масла в картере компрессора. При этом должны загореться соответствующие сигнальные лампы компрессора и вентилятора конденсатора. Было бы ошибочно считать, что подогрев масла в картере делается для снижения его вязкости и лучшей циркуляции по системе компрессора, пока он не прогреется сам. Включать холодильную установку системы кондиционирования воздуха при низкой наружной температуре, когда компрессор может настолько остыть, что замерзнет в нем масло, нет необходимости. Нагрев масла производится для предварительного выпаривания из него хладагента. Эта мера предотвращает вспенивание и унос масла при пуске агрегата, а следовательно, paбoтy подшипниковых узлов компрессора в условиях полусухого трения. В условиях эксплуатации подогревать масло на вагоне 47К по инструкции заводаизготовителя нужно за 5 ч до пуска компрессора. После пуска агрегата подогрев масла автоматически отключается. Подготовив таким образом к работе компрессор, режимный переключатель устанавливают в положение «Охлаждение», а многопозиционный — на любой требуемый режим. Включение компрессора дублируется сигнальной лампой. Если установку кондиционирования воздуха проверяют при температуре окружающего воздуха ниже 12 °С, то необходимо нажать кнопку на щите, блокирующую термостаты отключения.